一种车钩尾部与从板间隙的测量装置及方法与流程

1.本发明涉及测量装置技术领域,尤其涉及一种车钩尾部与从板间隙的测量装置及方法。

背景技术:

2.机车车钩尾部与丛板间隙直接影响机车车钩的动作性能,该间隙过小会出现车钩会卡滞现象,而间隙过大会增加车钩冲击,从而影响机车的安全运行。当机车进入修程必须对车钩尾部与丛板间隙进行测量,标准范围应为小于等于8mm;现有的检测方法存在以下问题:

3.1、由于作业空间限制不便于直接测量。

4.2、通过间接测量时,常用的尺寸测量工具包括直尺、游标卡尺等都无法直接得到间隙结果,现场将钩头移动至一个端部极限位置,样板划线确定一个端部尺寸,然后将钩头至另一端部极限位置,样板划线确定第二个端部尺寸,通过卡尺测量样板划线的尺寸,求得差值最终得到车钩尾部与丛板间隙数值。

5.上述方法操作至少需要两人作业,操作过程繁琐,由于手动操作,每次划线时定位误差较大,游标卡尺对划线尺寸测量时会产生较大的测量误差,现场存在测量精度低,工作效率低的问题,目前尚未有操作便捷、较高测量精度的解决方案。

技术实现要素:

6.鉴于现有技术中的上述缺陷或不足,期望提供一种车钩尾部与从板间隙的测量装置。

7.本发明提供的一种车钩尾部与从板间隙的测量装置及方法,包括壳体、测量机构、吸附机构、供电机构及控制单元;其中,

8.所述壳体,设置为方形,其一个侧面上设置有方形通孔;

9.所述测量机构,对应所述方形通孔设置于所述壳体的内部的一侧,用于采集车钩钩头与车钩缓冲挡板距离;

10.所述吸附机构,设置于所述壳体的底部,用于将该测量装置固定在车钩钩头上;

11.所述控制单元,设置于所述壳体上,用于整个测量装置的计算控制及数据的显示;

12.所述供电机构,设置于所述壳体的内部位于所述测量机构的一侧,用于对整个测量装置供电。

13.优选的,所述测量机构包括设置于所述壳体的内部的底面上的第一安装支架,所述第一安装支架上对应所述方形通孔设置有激光测距传感器,所述方形通孔的大小满足所述激光测距传感器的激光发射和接收要求。

14.优选的,所述吸附机构包括设置于所述壳体的内部的底面上位于所述第一安装支架的一侧的第二安装支架,所述壳体的底面对应所述第二安装支架通过螺钉设置有吸附磁铁。

15.优选的,所述控制单元包括开机按钮、测量复位按钮、显示屏及主控电路板;其中,

16.所述开机按钮及测量复位按钮,并排设置于所述壳体的顶面上;

17.所述显示屏,设置于所述壳体的顶面上位于所述开机按钮的一侧,用于显示相关测量数据;

18.所述主控电路板,设置于所述壳体的内部位于所述第二安装支架的顶面,所述主控电路板上设置有调压电路模块、陀螺仪、单片机及adc芯片;所述开机按钮、测量复位按钮、显示屏、供电机构、激光测距传感器均与所述主控电路板电连接。

19.优选的,所述供电机构包括设置于所述主控电路板的顶面上4个安装螺柱,4个所述安装螺柱的顶面上设置有供电板,所述供电板的顶面上设置有电池。

20.优选的,所述激光测距传感器测量得到模拟量通过所述adc芯片进行采样,所述单片机与adc芯片进行通信得到所述激光测距传感器测量实时的测量距离。

21.优选的,所述显示屏与单片机采用ttl通信传输信号,且设置有四个显示区域,分别为text0、text1、text2及text3;所述text0显示区域为电量监测窗口;所述text1显示区域显示所述激光测距传感器采集的实时距离;所述text2显示区域显示初始化安装信息,由于激光测距传感器存在量程范围,系统运行首先进行安装距离初始化调整,根据text1显示区域显示的距离,调整激光测距传感器与车钩缓冲挡板之间距离,确保整个测量过程不超过激光测距传感器的量程,当该装置安装位置处于激光测距传感器的量程范围时,屏幕text2显示区域的背景显示绿色并文字显示“安装成功”,当该装置安装位置超出激光测距传感器的量程范围时,text2显示区域的背景显示红色并文字显示“安装失败”;text3显示区域显示最终车钩尾部与从板间隙测量数值。

22.一种车钩尾部与从板间隙的测量方法,包括如下步骤:

23.1)通过所述吸附磁铁将测量装置安装于车钩钩头位置,按下所述开机按钮;

24.2)采集初始测量装置与车钩缓冲挡板之间的距离,text1显示区域显示当前距离,当距离范围不超过激光测距传感器的量程,屏幕text2显示区域的背景显示绿色并显示“安装成功”后,按下测量复位按钮开始测量;

25.3)车钩转动误差校正:单片机在程序初始化采集陀螺仪y轴角速度,并对陀螺仪一段时间角速度进行积分得到偏移角度,偏移角度除以经过时间得到陀螺仪y轴角速度静态偏移误差,陀螺仪y轴角采集的角速度值减角速度静态偏移误差,消除静态偏移误差,经过以上修正计算陀螺仪转角测量可以达到较高的精度,实时测量得到车钩的摆动角度用以校正测量过程中车钩转动误差;通过车钩与缓冲挡板的几何关系将激光测距传感器测量实际值归算至车钩初始状态位置,减小操作过程中车钩偏转产生的尺寸误差;

26.4)通过单片机程序自动计算车钩尾部与从板间隙,具体方法为,在单片机程序初始化设置2个float类型数组,用于缓存在整个测量过程中激光测距传感器采集的最远端距离和最近端距离,其中最远端距离far[n]每个数组元素的初始值为量程下限值,最近端距离near[n]每个数组元素的初始值为激光测距传感器的量程上限值,激光测距传感器测量经过误差修正的距离与最远端距离far[n]每个数组元素进行逐一比较,采用冒泡算法计算得到距离的最大值存放于最远端距离far[n]中,将经过误差修正的距离与最近端距离near[n]每个数组元素进行逐一比较,采用冒泡算法计算得到距离的最小值存放于最远端距离near[n]中;

[0027]

5)所述最远端距离far[n]和最近端距离near[n]数组缓存元素分别采用均值滤波法进行滤波计算,计算得到车钩钩头与车钩缓冲挡板最近端距离和最远端距离,车钩钩头与车钩缓冲挡板最远端距离和最近端距离作差,求得车钩尾部与从板间隙。

[0028]

相对于现有技术而言,本发明的有益效果是:

[0029]

本发明的车钩尾部与从板间隙的测量装置及方法,通过内置吸附磁铁可将测量装置直接吸附于车钩任意位置,安装简便,提高操作的便捷性;测量装置通过内置激光测距传感器配合高精度adc采样,无需采用传统的测尺及样板,采用陀螺仪采集测量过程中转角并将等效距离归算值初始方向,采用冒泡法双向计算提取间距的最大最小值,并通过均值滤波法,提高测量精度,相比于传统测量方法,该装置的作业人数缩减一半,重复检测精度可达0.04mm,提高了检测精度要求。

[0030]

应当理解,发明内容部分中所描述的内容并非旨在限定本发明的实施例的关键或重要特征,亦非用于限制本发明的范围。本发明的其它特征将通过以下的描述变得容易理解。

附图说明

[0031]

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0032]

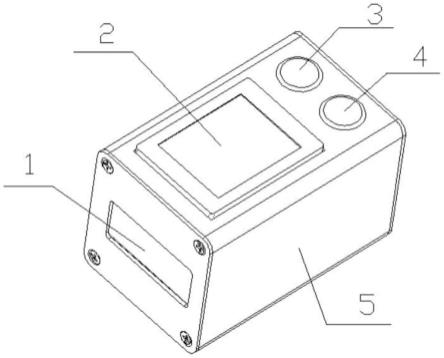

图1为本发明实施例提供的一种车钩尾部与从板间隙的测量装置的一侧结构示意图;

[0033]

图2为测量装置的仰视的一侧结构示意图;

[0034]

图3为测量装置的内部的结构示意图;

[0035]

图4为测量装置实施方式的示意图;

[0036]

图5为显示屏上的显示区域示意图;

[0037]

图6为操作流程图;

[0038]

图7为误差分析图;

[0039]

图8为程序流程图;

[0040]

图中标号:1、激光测距传感器;2、显示屏;3、开机按钮;4、测量复位按钮;5、壳体;6、吸附磁铁;7、充电口;8、第一安装支架;9、沉头螺钉;10、第二安装支架;11、主控电路板;12、安装螺柱;13、供电板;14、电池;15、车钩;16、测量装置;17、车钩缓冲挡板。

具体实施方式

[0041]

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

[0042]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0043]

请参考图1~图8,本发明的实施例提供了一种车钩尾部与从板间隙的测量装置及方法,包括壳体5、测量机构、吸附机构、供电机构及控制单元;其中,

[0044]

壳体5,设置为方形,用于固定各个部件,壳体材质为铝合金型材,其一个侧面上设

置有方形通孔;

[0045]

测量机构,对应方形通孔设置于壳体5的内部的一侧,用于采集车钩15钩头与车钩缓冲挡板17距离;

[0046]

吸附机构,设置于壳体5的底部,用于将该测量装置16固定在车钩钩头上;

[0047]

控制单元,设置于壳体5上,用于整个测量装置16的计算控制及数据的显示;

[0048]

供电机构,设置于壳体5的内部位于测量机构的一侧,用于对整个测量装置16供电。

[0049]

在一优选实施例中,测量机构包括设置于壳体5的内部的底面上的材质为铝合金的第一安装支架8,第一安装支架8上对应方形通孔通过螺钉设置有激光测距传感器1,方形通孔的大小满足激光测距传感器1的激光发射和接收要求。

[0050]

在一优选实施例中,吸附机构包括设置于壳体5的内部的底面上位于第一安装支架8的一侧的第二安装支架10,壳体5的底面对应第二安装支架10通过螺钉设置有吸附磁铁6。

[0051]

其中,吸附磁铁6采用钕铁硼强磁中间开有沉头通孔,第二安装支架10中间设有螺纹孔,吸附磁铁6与磁铁安装支架10装配时,预先在吸附磁铁6与第二安装支架10安装面涂抹粘接胶,然后使用不锈钢的沉头螺钉9与第二安装支架10连接,紧固沉头螺钉9;将第二安装支架10与壳体5通过不锈钢的沉头螺钉9连接并紧固。

[0052]

在一优选实施例中,控制单元包括开机按钮3、测量复位按钮4、显示屏2及主控电路板11;其中,

[0053]

开机按钮3及测量复位按钮4,并排设置于壳体5的顶面上,用于开关机、测量、复位操作;

[0054]

显示屏2,设置于壳体5的顶面上位于开机按钮3的一侧,用于显示相关测量数据;

[0055]

主控电路板11,设置于壳体5的内部位于第二安装支架10的顶面,主控电路板11上设置有调压电路模块、陀螺仪、单片机及adc芯片;开机按钮3、测量复位按钮4、显示屏2、供电机构、激光测距传感器1均与主控电路板11电连接。

[0056]

在一优选实施例中,供电机构包括设置于主控电路板11的顶面上4个安装螺柱12,4个安装螺柱12的顶面上设置有供电板13,供电板13的顶面上设置有电池14,电池14采用锂电池,锂电池电量采用单片机acd引脚采集锂电池电压得到锂电池电量。

[0057]

图3所示电池14通过粘接胶粘接于供电板13并通过扎带紧固,电池接线与供电板13快插接头对接。供电板13与主控电路板11设有4个机械安装孔通过安装螺柱12连接紧固,将供电板13负极供电线与主控电路板11供电接口负极通过快插接线连接。

[0058]

在一优选实施例中,激光测距传感器1测量得到模拟量通过adc芯片进行采样,单片机与adc芯片进行通信得到激光测距传感器1测量实时的测量距离。

[0059]

主控电路板11为单独设计pcb线路板,设有电池供电接口、测量复位按钮接口、ttl通信接口、adc信号采集接口,主控电路板11与壳体5采用滑槽连接,主控电路板11外形尺寸与壳体5滑槽匹配,当供电板13与主控电路板11安装完毕,主控电路板11沿滑槽安装于壳体5内,一端与激光测距传感器1紧贴,一端与壳体5侧面挡板紧贴,使用过程中牢固无松动。开机按钮3与测量复位按钮4通过自身螺母紧固于壳体5上,开机按钮3一端连接供电板13正极,一端连接主控电路板11供电接口正极,测量复位按钮4一端连接电路负极,一端连接单

片机输入引脚。

[0060]

在一优选实施例中,显示屏2与单片机采用ttl通信传输信号,且设置有四个显示区域,分别为text0、text1、text2及text3;text0显示区域为电量监测窗口,显示锂电池电量信息,当电量低于30%时,进度条显示红色;当电量高于30%时,进度条显示蓝色,以表示电量正常,锂电池通过端电压采集反应电池的电量,通过单片机的adc端口进行采集,当电压为4.2v时电量为100%,当电量为3.6v时显示电量为0;text1显示区域显示激光测距传感器采集的实时距离,如图7中bd之间距离;text2显示区域显示初始化安装信息,由于激光测距传感器存在量程范围,系统运行首先进行安装距离初始化调整,根据图5显示屏所示text1显示区域显示的距离,调整激光测距传感器与图4所示车钩缓冲挡板之间距离为81-119mm,确保整个测量过程不超过激光测距传感器的量程,当该装置安装位置处于激光测距传感器的量程范围时,屏幕text2显示区域的背景显示绿色并文字显示“安装成功”,当该装置安装位置超出激光测距传感器的量程范围时,text2显示区域的背景显示红色并文字显示“安装失败”;text3显示区域显示最终车钩尾部与从板间隙测量数值。

[0061]

本测量装置,底部设有吸附磁铁6,可将测量装置16任意吸附固定于车钩15钩头采集测量数据,测量装置16通过激光测距传感器1采集车钩15钩头与车钩缓冲挡板17间隙,通过陀螺仪进行角度误差补偿,通过单片机对数据进行处理计算得到间隙数值,并在该测量装置15显示屏2进行显示。

[0062]

本测量装置电气部分采用1s锂电池供电,如图3中序号14所示,锂电池设计独立供电板13,供电板13用于固定锂电池,设有供电正负极连接插头,设有布线过孔,图2中充电口7与电池正负极连接;图3中主控电路板11包含3路供电电路,通过1路升压电路将锂电池电压调整至16v为激光测距传感器1供电,通过1路降压电路将锂电池电压调整至3.3v为单片机和显示屏2供电,通过1路升压电路将锂电池电压调整至5v为adc采集芯片供电。

[0063]

如图3所示,激光测距传感器1采用高精度cmos影像传感器,通过第一安装支架8采用螺钉固定于测量装置16上,激光测距传感器1模拟量信号输出线与高精度adc芯片输入连接,通过adc芯片采集激光测距传感器1的输出;通过单片机iic通信接口与adc芯片信号输出连接,通过数据解析得到adc芯片数据,通过单片机计算得到激光测距传感器1的测量距离,并将结果显示在显示屏2。

[0064]

测量装置测量过程如图4所示,将车钩15钩头回正角度,但不限制车钩15钩头的伸缩位置,通过吸附磁铁6将测量装置16安装与车钩6钩头位置,点击开机按钮3,处理器采集初始测量装置16与车钩缓冲挡板17之间的距离,屏幕text1显示当前距离,当距离范围于81-119mm,屏幕text2区填充绿色并显示“安装成功”,当距离范围超出81-119mm,屏幕text2区填充红色并显示“安装失败”,调整测量装置距离车端距离至81-119mm,显示“安装成功”开始测量。

[0065]

所述图1中激光测距传感器1的测量范围为70-130mm,考虑测量过程中车钩15的尺寸波动,将安装距离限制在81-119mm之间,两端预留11mm的间隙测量范围,可以满足最大误差间隙的测量要求。

[0066]

安装成成功后,点击图1中测量/复位按钮4开始测量,推动车钩15钩头靠近车钩缓冲挡板17至极限位置,然后拉动车钩15钩头远离车钩缓冲挡板17极限位置,查看图5屏幕2中text3显示框数值,即为当前测量装置16与车钩缓冲挡板17的安装距离,记录text3区测

量结果,操作过程需要重复测量时,点击测量复位按钮4,程序自动初始化内部参数,重复推拉车钩15钩头并重新读数即可。

[0067]

一种车钩尾部与从板间隙的测量方法,包括如下步骤:

[0068]

1)通过吸附磁铁将测量装置16安装于车钩15钩头位置,按下开机按钮;

[0069]

2)采集初始测量装置16与车钩缓冲挡板17之间的距离,text1显示区域显示当前距离,当距离范围不超过激光测距传感器的量程,屏幕text2显示区域的背景显示绿色并显示“安装成功”后,按下测量复位按钮开始测量;

[0070]

3)车钩转动误差校正:单片机在程序初始化采集陀螺仪y轴角速度,并对陀螺仪一段时间角速度进行积分得到偏移角度,偏移角度除以经过时间得到陀螺仪y轴角速度静态偏移误差,陀螺仪y轴角采集的角速度值减角速度静态偏移误差,消除静态偏移误差,经过以上修正计算陀螺仪转角测量可以达到较高的精度,实时测量得到车钩的摆动角度用以校正测量过程中车钩转动误差;通过车钩与缓冲挡板的几何关系将激光测距传感器测量实际值归算至车钩初始状态位置,减小操作过程中车钩偏转产生的尺寸误差;

[0071]

由图7所示激光测距传感器测得距离为bd=l,车钩摆动角度为θ,车钩的转动半径为oa=r,车钩钩头与车钩缓冲挡板纵向等效距离为ac=d,公式如下:

[0072]

d=r-(r-l)

·

cosθ

[0073]

其中由于车钩摆动角度为θ较小近似得到

[0074][0075]

通过以上计算处理,将操作过程中车钩摆动测量得到的距离l归算到初始状态图7所示的oa方向上,从而修正测量过程中车钩摆动对间隙测量误差的影响。

[0076]

4)通过单片机程序自动计算车钩尾部与从板间隙,具体方法为,在单片机程序初始化设置2个20个元素组成的float类型数组,用于缓存在整个测量过程中激光测距传感器采集的最远端距离和最近端距离,其中最远端距离far[20]每个数组元素的初始值为量程下限值,最近端距离near[20]每个数组元素的初始值为激光测距传感器的量程上限值,激光测距传感器测量经过误差修正的距离d与最远端距离far[20]每个数组元素进行逐一比较,采用冒泡算法计算得到距离d的最大值存放于最远端距离far[20]中,同理将经过误差修正的距离d与最近端距离near[20]每个数组元素进行逐一比较,采用冒泡算法计算得到距离d的最小值存放于最远端距离near[20]中;

[0077]

5)参考图8,最远端距离far[,20]和最近端距离near[20]数组缓存元素分别采用均值滤波法进行滤波计算,消除一定的测量误差,计算得到车钩钩头与车钩缓冲挡板最近端距离和最远端距离,车钩钩头与车钩缓冲挡板最远端距离dnear和最近端距离dfar,将最近端距离dnear和最远端距离dfar计算差值,即为车钩尾部与从板间隙distance,通过单片机与如图5显示屏幕ttl通信,将数值显示与“text3”区域;相关公式如下:

[0078][0079][0080]

distance=|dfar-dnear|

[0081]

如图1所示车钩尾部与从板间隙测量装置设有开机按钮3,其与电源主电路串接,

控制整个装置上电开机;车钩尾部与从板间隙测量装置设有测量复位按钮4,一端接地一端连接单片机输入引脚,当单片机检测到复位引脚低电平,程序将最远端距离far[20]和最近端距离near[20]2个数组缓存元素恢复初始状态,最近端距离dnear和最远端距离dfar清零,进行下一次测量。

[0082]

在本说明书的描述中,术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

[0083]

在本说明书的描述中,术语“一个实施例”、“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0084]

以上仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1