一种电弧故障断路器智能测试系统及测试方法与流程

1.本发明涉及低压电器领域,尤其涉及一种电弧故障断路器智能测试系统及测试方法。

背景技术:

2.近年来随着科技的不断进步,电能得到了广泛的开发与利用,随之而来的电气火灾发生率也逐年增高,电气火灾发生的主要原因是线路过电流、线路与设备上的电火花与电弧故障、电气设备或电气线路上产生高温以及导线与端子接触不良产生高温,进而引发火灾,虽然传统的保护电器大多通过了过流保护、短路保护、温度保护、漏电保护等检测与保护手段,实现防止绝大多数电气火灾的发生,但当供电电路或电气设备中发生电弧故障时,以上涉及的若干保护手段均无法起到有效的保护作用。

3.且经研究结果表明,仅0.5a的电弧电流就能引发火灾,而2-10a的电弧电流即可产生高达2000℃~4000℃的局部高温,进而引发严重火灾,并燃烧特殊物质,产生有毒气体,给人类的生命财产安全造成严重危害。因此,针对故障电弧及电弧故障保护电器的研究便愈发受到重视,由此也使电弧故障断路器顺势而生,同时,通过此类电弧故障断路器能有效检测电气线路中的故障电弧,并在引发电气火灾前切断线路,防止故障电弧引起的低压电气火灾。

4.电弧故障断路器最早在美国开始使用,1994年美国消费品安全委员会开始征集电弧保护技术,在1999年起草并出版了ul1699《电弧故障断路器afci》标准,同时经对标准的不断修订及不断应用实践,美国已将电弧故障断路器引入家居供电系统,并根据安装位置及保护对象的不同,标准将afci(即电弧故障分断器)划分为5种型式:支路式afci、插座式afci、组合式afci、移动式afci及线缆式afci。国际电工委员会于2007年开始着手电弧故障断路器的标准研究,在参考及借鉴了ul1699标准的基础上,于2013年形成了国际标准iec62606《电弧故障保护电器(afdd)的一般要求》,随着国内对电气火灾危害的不断深入,近年来国内的一些科研院所与企业相继开展相关理论的基础研究与技术应用的研究,2014年国家标准gb/t31143-2014《电弧故障保护电器(afdd)的一般要求》正式发布,宣告着我国已经正式把电弧故障检测与保护划入电器安全保护范畴。

5.然而,我国故障电弧相关研究及标准的制定相较国外起步较晚,为了促进国内故障电弧检测技术的成熟,标准的进一步完善,保障电弧故障断路器检测技术及相关产品与国际标准及国际市场的接轨,对国标gb/t31143-2014《电弧故障保护电器(afdd)的一般要求》、美标ul-1699-2017《电弧故障断路器(afci)标准》及ice标准进行深入研究,并对实际效果进行差异性对比具有重要意义。目前,国内可进行ul-1699-2017《电弧故障断路器(afci)标准》所述动作特性试验的试验设备较少,且自动化程度较低。

技术实现要素:

6.为解决上述问题,本发明提供一种用于ul1699《电弧故障断路器(afci)标准》动作

特性试验,自动化程度高的电弧故障断路器智能测试系统。

7.为了实现以上目的,本发明采用一种电弧故障断路器智能测试系统及测试方法,包括故障电弧模拟发生装置,包括包括电弧发生器、碳化路径故障电弧模拟发生装置及点接触式故障电弧模拟发生装置,用于模拟不同类型故障电弧的产生;试品控制柜,包括工业控制用计算机、高速输入输出控制卡与高分辨率数据采集卡,通过工业控制用计算机、高速输入输出控制卡及高分辨率数据采集卡,用于故障电弧模拟发生装置的运动控制、以及用于故障电弧模拟发生装置中试验电路的自动投切及试验数据的自动采集;试验负载柜,包括电阻性负载及抑制性屏蔽负载,用于接入由试验电源、外界试验产品、故障电弧模拟发生装置、电阻性负载及抑制性屏蔽负载组成的试验回路,为电弧故障断路器智能测试系统测试所需的试验电路提供不同的试验电流及试验负载;电源柜,用于提供试验所需的电源。

8.本发明的有益效果在于:通过将电弧故障断路器智能测试系统的组成包含故障电弧模拟发生装置、试品控制柜、试验负载柜及电源柜,其中电源柜提供主要用于提供试验所需的电源,试验负载柜用于模拟电弧故障断路器在实际使用中连接包含有电阻性负载或抑制性屏蔽负载的各用电设备,同时试验负载柜也用于接入试验回路,为试验电路提供不同的试验电流及试验负载,满足标准ul1699《电弧故障断路器afci》动作特性试验的各项负载要求,此外,通过试品控制柜的设计,实现了用于故障电弧模拟发生装置中电弧发生器、碳化路径故障电弧模拟发生装置及点接触式故障电弧模拟发生装置的运动控制、以及故障电弧模拟发生装置中试验电路的自动投切及试验数据的自动采集,也实现了对于电弧故障断路器测试设备的自动化程度大大提高,同时实现了对于国内故障电弧检测技术成熟度的更进一步的完善。

9.本发明进一步设置为,试验控制柜还包括模拟信号采集模块与数字信号输出模块,所述的工业控制用计算机上包括有pci口与pcie口,所述的故障电弧模拟发生装置包括数字信号输入模块,高速输入输出控制卡、数字信号输出模块以及数字信号输入模块通过所述的pci口与工业控制用计算机相连,高分辨率数据采集卡与模拟信号采集模块通过所述的pcie口与工业控制用计算机相连。

10.通过上述设置,使得了通过工业控制用计算机可对试验控制柜以及故障电弧模拟发生装置进行所需的电流电压的可靠采集,以及对于系统状态的实时监控。

11.本发明进一步设置为,试验负载柜中的电阻性负载及抑制性屏蔽负载依据标准ul1699《电弧故障断路器afci》的动作特性试验项目所设定,所述的电阻性负载包括电阻丝绕制而成的阻性负载、以及通过加长线缆长度以增加阻值的限流线,所述的抑制性屏蔽负载包括真空吸尘器、空气压缩机、双金属器具、天花板风扇、空气净化器、手持式电动工具、电子式开关电源、荧光灯以及钨丝灯。

12.上述通过将用于负载项目试验,依据标准ul1699《电弧故障断路器afci》的动作特性试验项目所设定,由此实现本系统可实现可靠模拟现市面上使用的绝大数的负载,且所即使部分负载未在负载柜中体现,但现负载柜中涉及到的负载的功率,可实现已通过本系统试验后的断路器,可在国内市场进行可靠适用。

13.本发明进一步设置为,工业控制用计算机为电弧故障断路器智能测试控制系统的上位机,该上位机上预设有上位机平台,所述的上位机平台包括电弧发生器控制模块、碳化路径故障电弧模拟发生装置控制模块、点接触式故障电弧模拟发生装置控制模块、试验参

数设置模块、试验回路自动控制模块、数据采集及存储模块、故障监测及报警模块、试验结果分析显示及存储模块、以及人机交互界面。

14.通过上述设置,实现在上位机中设置用于故障电弧模拟发生装置、试品控制柜、试验负载柜控制的各模块,实现了通过工业控制用计算机对于电弧故障断路器智能测试系统进行全方位控制。

15.本发明进一步设置为,故障电弧模拟发生装置包括电弧发生试验柜体,所述的电弧发生试验柜体内还包括电弧发生试验平台,电弧发生器置于所述的电弧发生试验平台上,该电弧发生器包括固定底座、绝缘夹具、固定端电极、移动端电极、移动滑块、丝杆、步进电机、电弧发生器驱动及控制模块、限位保护模块及压力检测模块,所述的电弧发生器通过固定底座连接于电弧发生试验平台,所述的固定底座内开设有凹槽,丝杆通过所述的凹槽置入固定底座并限位,所述的步进电机分布于固定底座的一侧,并与固定底座内的丝杆连接,且通过步进电机的转动,构成驱动丝杆的转动,所述的绝缘夹具包括固定端绝缘夹具与移动端绝缘夹具,且固定端绝缘夹具与移动端绝缘夹具分别设于固定底座上,移动滑块分布于所述的移动端绝缘夹具与固定底座之间,且与固定底座内的丝杆联动,该移动滑块与移动端绝缘夹具连接,所述的移动端电极设于移动端绝缘夹具上,并朝向固定端绝缘夹具,所述的固定端电极设于固定端绝缘夹具上,且与移动端电极呈对向设置,并呈同一直线式设置,且通过步进电机的正反转,形成移动滑块、移动端电极、移动端绝缘夹具沿丝杆方向前后移动,并作电弧试验。

16.通过上述设置,使得了本电弧故障断路器智能测试系统,可实现通过电弧发生器进行电弧试验的可靠进行,且不会出现相互干涉的情况。

17.本发明进一步设置为,碳化路径故障电弧模拟发生装置包括碳化试验平台、绝缘碳化底盘、接线柱、试验导线、高压碳化回路、高低压切换模块、碳化通道检测试验回路,所述的碳化试验平台限位于碳化路径故障电弧模拟发生装置内,绝缘碳化底盘连接于所述的碳化试验平台上,接线柱设于所述的绝缘碳化底盘上,该接线柱的一端设有接线端子,试验导线连接于所述的接线端子上,接线柱的另一端与高压碳化回路及碳化通道检测试验回路输出端共连;

18.所述的高压碳化回路用于在试验导线的绝缘层上形成碳化的导电路径,包括120v/15kv变压器、120v/7kv变压器、120v/2kv变压器、限流电阻r1、r2、r3及全控开关j1、j2、j3、j5、j6、j7,所述的全控开关j1、j2、j3分别接至120v/15kv变压器、120v/7kv变压器及120v/2kv变压器的一次侧,形成控制120v/15kv变压器、120v/7kv变压器、120v/2kv变压器一次侧电压的输入,所述的限流电阻r1、r2、r3分别接入120v/15kv变压器、120v/7kv变压器、120v/2kv变压器的二次侧输出回路,

19.构成120v/15kv变压器输出开路电压15kv,短路电流30ma;120v/7kv变压器输出开路电压7kv,短路电流30ma;120v/2kv变压器可输出开路电压2kv,短路电流300ma,且三者所述的变压器的输出端分别通过全控开关j5、j6、j7分别控制输出,并三者所述的变压器各输出端共连,构成全控开关j5、j6、j7互为互锁关系;

20.所述的高低压切换模块包括双向铡刀、交流电机、联动金属件及微型继电器xj1、xj2,双向铡刀两侧预设的端子分别连接至高压碳化回路及碳化通道检测试验回路,双向铡刀通过联动金属件与交流电机相连,交流电机正反转动可带动铡刀的转动,微型继电器

xj1、xj2的输出端与交流电机的正反控制端相连,通过控制xj1、xj2的切换控制交流电机的正反转动,构成驱动双向铡刀投切至高压碳化回路一侧或碳化通道检测试验回路的一侧;

21.所述的碳化通道检测试验回路包括120v/100w白炽灯、全控开关j4、j8、光敏传感器,所述的数字信号采集模块包括数字信号输入隔离电路及数字信号调理电路,所述的光敏传感器的光敏电阻侧正对120v/100w白炽灯安装,光敏传感器的输出端与数字信号采集模块的输入端相连,数字信号采集的输出端与高速输入输出控制卡的数字信号输入端子相连,通过控制双向铡刀切换至碳化通道检测试验回路侧及串联至回路中的全控开关j4、j8闭合接通低压试验回路。

22.通过上述设置,使得了碳化路径故障电弧模拟发生装置的碳化路径故障电弧模拟的可靠进行,此外,通过将光敏传感器的信号通过数字信号采集模块传输至高速输入输出控制卡,通过光敏传感器的信号判断白炽灯是否点亮,进而判断导线碳化是否成功。

23.本发明进一步设置为,点接触式故障电弧模拟发生装置包括点接触试验平台、绝缘底座、绝缘杠杆臂、绝缘支撑臂、钢制刀片、绝缘杠杆臂运动控制模块、绝缘杠杆臂运动保护模块、试验电缆、接线端子、步进电缸推动台,所述的点接触试验平台限位于点接触式故障电弧模拟发生装置内,所述的绝缘底座设于点接触试验平台上,并连接,所述的绝缘杠杆臂分布于点接触试验平台上方,该钢制刀片连接于绝缘杠杆臂的一端,所述的绝缘支撑臂一端与绝缘杠杆臂的另一端铰接,另一端与步进电缸推动台连接,所述的绝缘杠杆臂相对于两端端部的中端区域设有杠杆支撑点,所述的步进电缸推动台驱动绝缘杠杆臂的一端上下运动,通过所述的杠杆支撑点,构成绝缘杠杆臂的另一端作反向的上下运动,所述的绝缘杠杆臂运动控制模块包括步进电缸、步进电机控制器,所述的步进电机控制器输入端与试品控制柜中的高分辨率数据采集卡上预设的接线端的脉冲端子及数字输出端子相连,步进电机控制器输出端与步进电缸输入端相连。

24.通过上述设置,工业控制用计算机通过高分辨率数据采集卡向步进电机控制器发送脉冲及方向信号,进而控制步进电缸正反转运动,步进电缸推动台推动与其连接的绝缘杠杆臂上下运动,并通过杠杆支撑点的作用,进而控制钢制刀片的上下切割运动;所述的绝缘杠杆臂运动保护模块包括上下磁接近开关,安装于步进电缸的凹槽处,用于限制绝缘杠杆臂的运动位移量,防止绝缘杠杆臂超位移量运动损坏绝缘底座及机械结构,同时点接触式故障电弧模拟发生装置所使用的钢制刀片的优选厚度为0.05英寸。

25.本发明进一步设置为,电弧发生试验柜体内还包括限位保护模块及压力检测模块,所述的限位保护模块包括前光电限位开关与后光电限位开关,该前、后光电限位开关设于固定底座上,且分布于移动滑块行程的两端端部位置,所述的压力检测模块包括高精度压力传感器及采样电路,所述的压力传感器连接于固定端电极侧。

26.通过上述对于前、后光电限位开关的设置,可用于限制移动滑块前后移动时,避免出现超位移量运动,防止装置机械损坏,此外,通过压力传感器的设置,可用于防止固定端电极及移动端电极超位移量接触,实现保护装置机械结构,确保电弧发生器设置的可靠。

27.本发明进一步设置为,模拟信号采集模块还包括电压互感器、电流互感器,所述的电流、电压互感器的模拟输出信号经模拟信号调理电路的整合、放大,并接入与工业控制用计算机的pcie口相连的高分辨率数据采集卡的模拟信号输入引脚,

28.所述的数字信号输出模块包括数字信号输出电路及数字输出信号调理电路,数字

信号输出电路的输出端与数字输出信号调理电路相连,并与所述的试验回路中的预设的多个自动控制电器的控制端子连接,

29.所述的故障电弧模拟发生装置内的数字信号输入模块,于故障电弧模拟发生装置的电弧发生器、碳化路径故障电弧模拟发生装置以及点接触式故障电弧模拟发生装置中均包括,所述的数字信号输入模块包括传感器、数字信号输入隔离电路与数字信号调理电路,传感器的数字输出信号经数字信号输入隔离电路及数字信号调理电路的信号整定,并连接至高速输入输出控制卡的输入引脚。

30.通过上述设置,对于模拟信号采集模块的限定及与工业控制用计算机的连接,使得通过工业控制用计算机可用于控制高分辨率数据采集卡完成试验过程中电压、电流值的实时采集,而通过数字信号输出模块的限定以及与试验回路的连接设置,使得了工作时,工业控制用计算机上通过pci口与高速输入输出控制卡的数字信号输出端子输出端相连,并输出高、低电平信号,且经数字输出信号调理电路整定的输入至控制电器控制端,控制各自动控制电器,实现电弧故障断路器智能测试系统中试验回路的自动切换及负载的自动投切,此外通过将数字信号输入模块在故障电弧模拟发生装置的电弧发生器、碳化路径故障电弧模拟发生装置以及点接触式故障电弧模拟发生装置中均包含的设置,以及通过对于数字信号输入模块的结构限定以及连接的设定,使得了工作时,工业控制用计算机可通过读取高速输入输出控制卡输入引脚上的电压信号获取系统中各传感器的实时状态,完成对系统状态的实时监控。

31.本发明进一步设置为,双向铡刀投切至高压碳化回路一侧或碳化通道检测试验回路的一侧的位置为变压器一侧的限流电阻上,所述的自动控制电器包括继电器、接触器。

32.本发明所采用的用于电弧故障断路器智能测试系统测试,所涉及的测试项目包括电弧故障检测测试及误动作测试,所述的电弧故障检测测试根据故障电弧模拟发生装置的点接触式故障电弧模拟发生装置、碳化路径故障电弧模拟发生装置以及电弧发生器,进行碳化路径电弧试验、点接触电弧测试、电弧发生器电弧测试;

33.所述的碳化路径电弧试验,其测试步骤如下:

34.步骤1:将经过预处理的试验电缆按标准固定于碳化路径故障电弧模拟发生装置的接线柱上,获取试验项目参数,若为碳化路径电弧动作试验,则跳转至步骤2,若为碳化路径电弧动作时间测试,则跳转至步骤5;

35.步骤2:通过控制交流电机转动将双向铡刀合闸至高压碳化回路侧,全控开关j1、j5(j5开关在对于系统的描述中,未提及这块的内容)闭合,所述的120v/15kv变压器对试验电缆进行高压击穿,延时10秒后,全控开关j1、j5断开;

36.步骤3:通过控制交流电机转动将双向铡刀合闸至低压侧,根据试验参数投切相应阻抗,延时10秒后,试验回路断开;

37.步骤4:循环进行步骤2及步骤3直至开关动作,若总时长超过5min,循环亦结束;

38.步骤5:通过控制交流电机转动将双向铡刀合闸至低压侧,全控开关j4、j8(j8开关在对于系统的描述中,未提及这块的内容)闭合,低压检测回路导通,延时2秒断开,低压检测回路导通时,通过光敏传感器判断串联至低压检测回路中的110v白炽灯的明暗判断是否已经形成碳化通道,若存在,则跳转至步骤10不存在,则进行步骤6;

39.步骤6:通过控制交流电机转动将双向铡刀合闸至高压碳化侧;

40.步骤7:全控开关j2、j6(j6开关在对于系统的描述中,未提及这块的内容)闭合,所述的120v/7kv变压器对试验电缆进行高压击穿,延时10秒后,全控开关j2、j6断开;

41.步骤8:全控开关j3、j7(j7开关在对于系统的描述中,未提及这块的内容)闭合,所述的120/2kv变压器对试验电缆进行持续碳化,延时10秒后,全控开关j3、j7断开;

42.步骤9:返回步骤5;

43.步骤10:通过控制交流电机转动将双向铡刀合闸至低压侧,根据试验参数投切相应阻抗,电弧故障断路器试品断开或通电时长到达5秒后,试验回路断开;

44.步骤11:对电弧故障断路器试品的脱扣时间进行记录,并将试验电流及故障电弧电压波形进行记录并保存;

45.所述的点接触电弧测试,其测试步骤如下:

46.步骤1:对点接触式故障电弧模拟发生装置的刀片切割速度及切割深度进行设置,将测试导线样品固定于点接触式故障电弧模拟发生装置的绝缘底座上;

47.步骤2:通过安装于点接触式故障电弧模拟发生装置步进电缸凹槽中的磁接近开关(步进电缸凹槽与磁限位开关,在对系统的描述中,均未提及)对刀片的初始位置进行检测,若刀片不位于最高位置,则通过控制步进电缸转动将刀片抬起至最高位置,若刀片已位于最高限位处,则进行步骤3;

48.步骤3:通过控制接通试验负载,通过模拟信号采集模块采集试验电流及电弧电压;通过控制步进电缸使刀片做缓慢的向下切割运动,直至电弧故障断路器脱扣或刀片运动至最低位置,全控开关断开,刀片返回运动至最高位置;

49.所述的电弧发生器电弧测试,其测试步骤如下:

50.步骤1:通过人机交互界面对电弧发生器的移动端电极的拉弧速度进行设置;

51.步骤2:通过安装于装置固定底座的光电限位开关判断电弧发生器移动端的初始位置,若不在远离固定端电极限位处,则通过控制步进电机转动控制移动端电极远离固定端电极直至限位处,若在远离固定端电极限位处,则进行步骤3;

52.步骤3:通过控制步进电机转动控制移动端电极以4mm/s的移动速度匀速运动靠近固定端电极,并对位移量进行计算并记录,当距离固定端电极5mm时,降低步进电机转速,控制移动端电极以1mm/s的移动速度匀速靠近固定端电极;

53.步骤4:当移动端电极如步骤3所述靠近固定端电极时,通过压力检测模块对安装于固定端电极侧的压力传感器进行信号采集,通过压力传感器的输出值判断移动端电极与固定端电极是否接触,并通过检测靠近固定电极侧的光电限位开关判断移动端电极是否到达靠近固定端电极侧限位,若移动端电极与固定端电极接触或到达固定端电极侧限位,则步进电机停止转动;

54.步骤5:通过控制接入试验负载,控制步进电机转动使移动端电极以1mm/s的速度匀速远离固定端电极,电弧产生;

55.步骤6:当移动端电极距离固定端电极5mm时,移动端电极以4mm/s的速度快速远离固定端电极。

附图说明

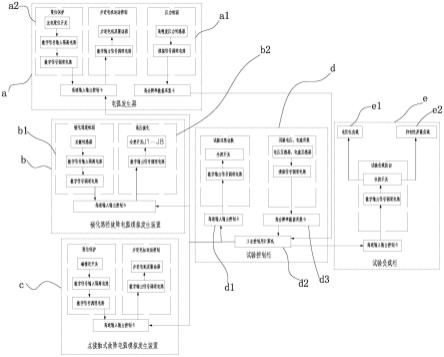

56.图1是本发明实施例的测试系统布局框图;

57.图2是本发明实施例的测试系统原理框图;

58.图3是本发明实施例的测试系统的主回路原理图;

59.图4是本发明实施例的测试系统的碳化电路图;

60.图5是本发明实施例的测试方法的流程示意图;

61.图6是本发明实施例电弧发生器的结构示意图;

62.图7是本发明实施例碳化路径故障电弧模拟发生装置的结构示意图;

63.图8是本发明实施例点接触式故障电弧模拟发生装置的结构示意图;

具体实施方式

64.如图1-8所示,本发明具体实施例是一种电弧故障断路器智能测试系统包括故障电弧模拟发生装置、试品控制柜d、试验负载柜e以及电源柜;故障电弧模拟发生装置包括电弧发生器a、碳化路径故障电弧模拟发生装置b及点接触式故障电弧模拟发生装置c,用于模拟不同类型故障电弧的产生;试品控制柜d,包括工业控制用计算机d2、高速输入输出控制卡d3与高分辨率数据采集卡d3,通过工业控制用计算机d2、高速输入输出控制卡d3及高分辨率数据采集卡d3,用于故障电弧模拟发生装置的运动控制、以及用于故障电弧模拟发生装置中试验电路的自动投切及试验数据的自动采集;试验负载柜e,包括电阻性负载e1及抑制性屏蔽负载e2,用于接入由试验电源、外界试验产品、故障电弧模拟发生装置、电阻性负载e1及抑制性屏蔽负载e2组成的试验回路,为电弧故障断路器智能测试系统测试所需的试验电路提供不同的试验电流及试验负载;电源柜,用于提供试验所需的电源。

65.上述通过将电弧故障断路器智能测试系统的组成包含故障电弧模拟发生装置、试品控制柜d、试验负载柜e及电源柜,其中电源柜提供主要用于提供试验所需的电源,试验负载柜e用于模拟电弧故障断路器在实际使用中连接包含有电阻性负载e1或抑制性屏蔽负载e2的各用电设备,同时试验负载柜e也用于接入试验回路,为试验电路提供不同的试验电流及试验负载,满足标准ul1699《电弧故障断路器afci》动作特性试验的各项负载要求,此外,通过试品控制柜d的设计,实现了用于故障电弧模拟发生装置中电弧发生器a、碳化路径故障电弧模拟发生装置b及点接触式故障电弧模拟发生装置c的运动控制、以及故障电弧模拟发生装置中试验电路的自动投切及试验数据的自动采集,也实现了对于电弧故障断路器测试设备的自动化程度大大提高,同时实现了对于国内故障电弧检测技术成熟度的更进一步的完善。

66.如图1-2所示,上述的试验控制柜还包括模拟信号采集模块与数字信号输出模块,工业控制用计算机d2上包括有pci口与pcie口,故障电弧模拟发生装置包括数字信号输入模块,高速输入输出控制卡d3、数字信号输出模块以及数字信号输入模块通过pci口与工业控制用计算机d2相连,高分辨率数据采集卡d3与模拟信号采集模块通过pcie口与工业控制用计算机d2相连。

67.如图1-8所示,上述的试验负载柜e中的电阻性负载e1及抑制性屏蔽负载e2依据标准ul1699《电弧故障断路器afci》的动作特性试验项目所设定,电阻性负载e1包括电阻丝绕制而成的阻性负载、以及通过加长线缆长度以增加阻值的限流线,抑制性屏蔽负载e2包括真空吸尘器、空气压缩机、双金属器具、天花板风扇、空气净化器、手持式电动工具、电子式开关电源、荧光灯以及钨丝灯。

68.上述的工业控制用计算机d2为电弧故障断路器智能测试控制系统的上位机,该上位机上预设有上位机平台,上位机平台包括电弧发生器控制模块、碳化路径故障电弧模拟发生装置控制模块、点接触式故障电弧模拟发生装置控制模块、试验参数设置模块、试验回路自动控制模块、数据采集及存储模块、故障监测及报警模块、试验结果分析显示及存储模块、以及人机交互界面。

69.如图1、图6所示,上述的故障电弧模拟发生装置包括电弧发生试验柜体,电弧发生试验柜体内还包括电弧发生试验平台,电弧发生器a置于电弧发生试验平台上,该电弧发生器a包括固定底座1、绝缘夹具2、固定端电极3、移动端电极4、移动滑块5、丝杆6、步进电机7、电弧发生器驱动及控制模块、限位保护模块a2及压力检测模块a1,电弧发生器a通过固定底座1连接于电弧发生试验平台,固定底座1内开设有凹槽,丝杆6通过凹槽置入固定底座1并限位,步进电机7分布于固定底座1的一侧,并与固定底座1内的丝杆6连接,且通过步进电机7的转动,构成驱动丝杆6的转动,绝缘夹具2包括固定端绝缘夹具2与移动端绝缘夹具2,且固定端绝缘夹具2与移动端绝缘夹具2分别设于固定底座1上,移动滑块5分布于移动端绝缘夹具2与固定底座1之间,且与固定底座1内的丝杆6联动,该移动滑块5与移动端绝缘夹具2连接,移动端电极4设于移动端绝缘夹具2上,并朝向固定端绝缘夹具2,固定端电极3设于固定端绝缘夹具2上,且与移动端电极4呈对向设置,并呈同一直线式设置,且通过步进电机7的正反转,形成移动滑块5、移动端电极4、移动端绝缘夹具2沿丝杆6方向前后移动,并作电弧试验。

70.如图1-4、图7所示,上述的碳化路径故障电弧模拟发生装置b包括碳化试验平台、绝缘碳化底盘10、接线柱11、试验导线12、高压碳化回路b2、高低压切换模块、碳化通道检测试验回路b1,碳化试验平台限位于碳化路径故障电弧模拟发生装置b内,绝缘碳化底盘10连接于碳化试验平台上,接线柱11设于绝缘碳化底盘10上,该接线柱11的一端设有接线端子,试验导线12连接于接线端子上,接线柱11的另一端与高压碳化回路b2及碳化通道检测试验回路b1输出端共连;

71.高压碳化回路b2用于在试验导线12的绝缘层上形成碳化的导电路径,包括120v/15kv变压器、120v/7kv变压器、120v/2kv变压器、限流电阻r1、r2、r3及全控开关j1、j2、j3、j5、j6、j7,全控开关j1、j2、j3分别接至120v/15kv变压器、120v/7kv变压器及120v/2kv变压器的一次侧,形成控制120v/15kv变压器、120v/7kv变压器、120v/2kv变压器一次侧电压的输入,限流电阻r1、r2、r3分别接入120v/15kv变压器、120v/7kv变压器、120v/2kv变压器的二次侧输出回路,

72.构成120v/15kv变压器输出开路电压15kv,短路电流30ma;120v/7kv变压器输出开路电压7kv,短路电流30ma;120v/2kv变压器可输出开路电压2kv,短路电流300ma,且三者变压器的输出端分别通过全控开关j5、j6、j7分别控制输出,并三者变压器各输出端共连,构成全控开关j5、j6、j7互为互锁关系;

73.高低压切换模块包括双向铡刀、交流电机、联动金属件及微型继电器xj1、xj2,双向铡刀两侧预设的端子分别连接至高压碳化回路b2及碳化通道检测试验回路b1,双向铡刀通过联动金属件与交流电机相连,交流电机正反转动可带动铡刀的转动,微型继电器xj1、xj2的输出端与交流电机的正反控制端相连,通过控制xj1、xj2的切换控制交流电机的正反转动,构成驱动双向铡刀投切至高压碳化回路b2一侧或碳化通道检测试验回路b1的一侧;

74.碳化通道检测试验回路b1包括120v/100w白炽灯、全控开关j4、j8、光敏传感器,模拟信号采集模块包括模拟信号调理电路,光敏传感器的光敏电阻侧正对120v/100w白炽灯安装,光敏传感器的输出端与模拟信号调理电路的输入端相连,模拟信号调理电路的输出端与高分辨率数据采集卡d3的模拟信号输入端子相连,通过控制双向铡刀切换至碳化通道检测试验回路b1侧及串联至回路中的全控开关j4、j8闭合接通低压试验回路。

75.如图1-2、图8所示,上述的点接触式故障电弧模拟发生装置c包括点接触试验平台、绝缘底座13、绝缘杠杆臂14、绝缘支撑臂19、钢制刀片15、绝缘杠杆臂运动控制模块、绝缘杠杆臂运动保护模块、试验电缆16、接线端子、步进电缸推动台,点接触试验平台限位于点接触式故障电弧模拟发生装置c内,绝缘底座13设于点接触试验平台上,并连接,绝缘杠杆臂14分布于点接触试验平台上方,该钢制刀片15连接于绝缘杠杆臂14的一端,绝缘支撑臂19一端与绝缘杠杆臂14的另一端铰接,另一端与步进电缸推动台连接,绝缘杠杆臂14相对于两端端部的中端区域设有杠杆支撑点,步进电缸推动台驱动绝缘杠杆臂14的一端上下运动,通过杠杆支撑点,构成绝缘杠杆臂14的另一端作反向的上下运动,绝缘杠杆臂运动控制模块包括步进电缸、步进电机7控制器,步进电机7控制器输入端与试品控制柜d中的高分辨率数据采集卡d3上预设的接线端的脉冲端子及数字输出端子相连,步进电机7控制器输出端与步进电缸输入端相连。

76.如图1-2、图6所示,上述的电弧发生试验柜体内还包括限位保护模块a2及压力检测模块a1,限位保护模块a2包括前光电限位开关与后光电限位开关,该前、后光电限位开关设于固定底座1上,且分布于移动滑块5行程的两端端部位置,压力检测模块a1包括高精度压力传感器及采样电路,压力传感器连接于固定端电极3侧。

77.如图1-2所示,上述的模拟信号采集模块还包括电压互感器、电流互感器,电流、电压互感器的模拟输出信号经模拟信号调理电路的整合、放大,并接入与工业控制用计算机d2的pcie口相连的高分辨率数据采集卡d3的模拟信号输入引脚,

78.数字信号输出模块包括数字信号输出电路及数字输出信号调理电路,数字信号输出电路的输出端与数字输出信号调理电路相连,并与试验回路中的预设的多个自动控制电器的控制端子连接,

79.故障电弧模拟发生装置内的数字信号输入模块,于故障电弧模拟发生装置的电弧发生器a、碳化路径故障电弧模拟发生装置b以及点接触式故障电弧模拟发生装置c中均包括,数字信号输入模块包括传感器、数字信号输入隔离电路与数字信号调理电路,传感器的数字输出信号经数字信号输入隔离电路及数字信号调理电路的信号整定,并连接至高速输入输出控制卡d3的输入引脚。

80.如图4所示,上述的双向铡刀投切至高压碳化回路b2一侧或碳化通道检测试验回路b1的一侧的位置为变压器一侧的限流电阻上,自动控制电器包括继电器、接触器。

81.此外,本发明的电弧故障断路器智能测试系统的试验回路根据ul1699《电弧故障断路器afci》标准进行设定,可由电源、试验产品、故障电弧模拟发生装置、试验负载组成,故障电弧模拟发生装置包括电弧发生器a、碳化路径故障电弧模拟发生装置b及点接触式故障电弧模拟发生装置c,通过投切全控开关控制故障电弧模拟发生装置的切换,试验负载包括电阻性负载e1及各抑制性屏蔽负载e2,通过控制全控开关投切,通过接入不同的故障电弧模拟发生装置及试验负载组成不同的试验回路,可进行标准“电弧故障检测试验”、“误脱

扣试验”及“操作抑制测试”。

82.如图1-4、图6-8所示,本发明所采用的用于电弧故障断路器智能测试系统测试,所涉及的测试项目包括电弧故障检测测试及误动作测试,电弧故障检测测试根据故障电弧模拟发生装置的点接触式故障电弧模拟发生装置c、碳化路径故障电弧模拟发生装置b以及电弧发生器a,进行碳化路径电弧试验、点接触电弧测试、电弧发生器a电弧测试;

83.碳化路径电弧试验,其测试步骤如下:

84.步骤1:将经过预处理的试验电缆16按标准固定于碳化路径故障电弧模拟发生装置b的接线柱11上,获取试验项目参数,若为碳化路径电弧动作试验,则跳转至步骤2,若为碳化路径电弧动作时间测试,则跳转至步骤5;

85.步骤2:通过控制交流电机转动将双向铡刀合闸至高压碳化回路b2侧,全控开关j1、j5(j5开关在对于系统的描述中,未提及这块的内容)闭合,120v/15kv变压器对试验电缆16进行高压击穿,延时10秒后,全控开关j1、j5断开;

86.步骤3:通过控制交流电机转动将双向铡刀合闸至低压侧,根据试验参数投切相应阻抗,延时10秒后,试验回路断开;

87.步骤4:循环进行步骤2及步骤3直至开关动作,若总时长超过5min,循环亦结束;

88.步骤5:通过控制交流电机转动将双向铡刀合闸至低压侧,全控开关j4、j8(j8开关在对于系统的描述中,未提及这块的内容)闭合,低压检测回路导通,延时2秒断开,低压检测回路导通时,通过光敏传感器判断串联至低压检测回路中的110v白炽灯的明暗判断是否已经形成碳化通道,若存在,则跳转至步骤10不存在,则进行步骤6;

89.步骤6:通过控制交流电机转动将双向铡刀合闸至高压碳化侧;

90.步骤7:全控开关j2、j6(j6开关在对于系统的描述中,未提及这块的内容)闭合,120v/7kv变压器对试验电缆16进行高压击穿,延时10秒后,全控开关j2、j6断开;

91.步骤8:全控开关j3、j7(j7开关在对于系统的描述中,未提及这块的内容)闭合,120/2kv变压器对试验电缆16进行持续碳化,延时10秒后,全控开关j3、j7断开;

92.步骤9:返回步骤5;

93.步骤10:通过控制交流电机转动将双向铡刀合闸至低压侧,根据试验参数投切相应阻抗,电弧故障断路器试品断开或通电时长到达5秒后,试验回路断开;

94.步骤11:对电弧故障断路器试品的脱扣时间进行记录,并将试验电流及故障电弧电压波形进行记录并保存;

95.点接触电弧测试,其测试步骤如下:

96.步骤1:对点接触式故障电弧模拟发生装置c的刀片切割速度及切割深度进行设置,将测试导线样品固定于点接触式故障电弧模拟发生装置c的绝缘底座13上;

97.步骤2:通过安装于点接触式故障电弧模拟发生装置c步进电缸凹槽中的磁接近开关(步进电缸凹槽与磁限位开关,在对系统的描述中,均未提及)对刀片的初始位置进行检测,若刀片不位于最高位置,则通过控制步进电缸转动将刀片抬起至最高位置,若刀片已位于最高限位处,则进行步骤3;

98.步骤3:通过控制接通试验负载,通过模拟信号采集模块采集试验电流及电弧电压;通过控制步进电缸使刀片做缓慢的向下切割运动,直至电弧故障断路器脱扣或刀片运动至最低位置,全控开关断开,刀片返回运动至最高位置;

99.电弧发生器a电弧测试,其测试步骤如下:

100.步骤1:通过人机交互界面对电弧发生器a的移动端电极4的拉弧速度进行设置;

101.步骤2:通过安装于装置固定底座1的光电限位开关判断电弧发生器a移动端的初始位置,若不在远离固定端电极3限位处,则通过控制步进电机7转动控制移动端电极4远离固定端电极3直至限位处,若在远离固定端电极3限位处,则进行步骤3;

102.步骤3:通过控制步进电机7转动控制移动端电极4以4mm/s的移动速度匀速运动靠近固定端电极3,并对位移量进行计算并记录,当距离固定端电极35mm时,降低步进电机7转速,控制移动端电极4以1mm/s的移动速度匀速靠近固定端电极3;

103.步骤4:当移动端电极4如步骤3所述靠近固定端电极3时,通过压力检测模块a1对安装于固定端电极3侧的压力传感器进行信号采集,通过压力传感器的输出值判断移动端电极4与固定端电极3是否接触,并通过检测靠近固定电极侧的光电限位开关判断移动端电极4是否到达靠近固定端电极3侧限位,若移动端电极4与固定端电极3接触或到达固定端电极3侧限位,则步进电机7停止转动;

104.步骤5:通过控制接入试验负载,控制步进电机7转动使移动端电极4以1mm/s的速度匀速远离固定端电极3,电弧产生;

105.步骤6:当移动端电极4距离固定端电极35mm时,移动端电极4以4mm/s的速度快速远离固定端电极3。

106.如图5所示,用于电弧故障断路器智能测试系统的所采用的测试方法的流程示意图,其测试方法的试验步骤如下:

107.1)正确安装试品,开始试验;

108.2)通过工业控制用计算机d2上的人机交互界面进行各项试验参数的设置,包括试验电压、试验电流、试验项目等

109.3)等待试验开始信号,若未收到信号,则继续等待,若收到开始信号,进行下一步;

110.4)判断所进行试验项目是否需要故障电弧模拟发生装置产生电弧,若需要电弧产生,则进行下一步,若不需要,则跳转至第23步;

111.5)进行故障电弧模拟发生装置类型的选择,若为电弧发生器a故障电弧模拟发生装置,则进行第6步,若为碳化路径故障电弧模拟发生装置b,则跳转至步骤10,若为点接触式故障电弧模拟发生装置c,则跳转至步骤19;

112.6)工业控制用计算机d2通过数字输出电路输出脉冲信号控制步进电机7转动,进而控制移动端电极4先以4mm/s速度快速靠近固定端电极3,当距离固定端电极32mm处,则减缓电极移动速度,以1mm/s的速度缓慢靠近固定端电极3;

113.7)电弧发生器a故障电弧模拟发生装置的移动端电极4以步骤6方式靠近固定端电极3,工业控制用计算机d2通过数据采集卡及模拟量输入电路实时读取固定端电极3压力传感器的模拟量信号,进而判断移动端电极4是否和固定端电极3紧密接触,若未接触则继续按步骤6所述方式靠近,若接触,则进入下一步骤;

114.8)工业控制用计算机d2通过数字输入输出电路控制试验回路的全控开关闭合并进行全控开关状态的实时监测,并通过模拟信号输入电路对试验电压、试验电流等试验参数进行实时采集并记录;

115.9)工业控制用计算机d2通过数字输出电路输出脉冲信号控制步进电机7缓慢转

动,进而控制移动端电极4缓慢远离固定端电极3,直至故障电弧持续产生,跳转至步骤24;

116.10)故障电弧模拟发生装置为碳化路径故障电弧模拟发生装置b,判断所进行的试验项目为碳化路径电弧中断试验或碳化路径电弧清除时间测试,若为动作时间测试,则进行步骤11,若进行动作测试,则进行步骤14;

117.11)接通高压碳化侧120v/7kv变压器回路,对碳化电缆进行高压击穿10s或直至停止冒烟;

118.12)接通高压碳化侧120v/2kv变压器回路,对碳化电缆进行碳

119.化通道形成操作60s会直至停止冒烟,断开高压碳化侧回路;13)接通低压检测回路,通过检测回路中的120v/100w白炽灯点亮与否判断碳化通道是否形成成功,若成功则进行步骤18,若不成功则更换碳化电缆重复进行步骤11-13;

120.14)通过碳化电缆故障电弧模拟发生装置进行电弧清除时间测试;

121.15)接通高压侧碳化侧120v/15kv变压器回路,对碳化电缆进行碳化处理10s,断开高压碳化侧回路;

122.16)接通低压测试回路10s,断开低压侧回路;

123.17)重复循环步骤15及步骤16直至afci试品脱扣或总累计时长达到5min,跳转至步骤25;

124.18)工业控制用计算机d2通过数字输入输出电路控制试验回路的全控开关闭合并进行全控开关状态的实时监测,并通过模拟信号输入电路对试验电压、试验电流等试验参数进行实时采集并记录,跳转至步骤25;

125.19)故障电弧模拟发生装置选用点接触式故障电弧模拟发生装置c,工业控制用计算机d2通过数字信号输入电路对点接触式故障电弧模拟发生装置c的刀片限位开关进行监测,判断刀片位置是否抬起至最高位置,若是,则跳转至步骤21,若否,则进行下一步;

126.20)工业控制用计算机d2通过数字信号输出电路输出脉冲信号控制步进电缸运动使刀片抬起复位直至磁限位开关信号变化,即复位刀片至抬起最高位置;

127.21)工业控制用计算机d2通过数字输入输出电路控制试验回路的全控开关闭合并进行全控开关状态的实时监测,并通过模拟信号输入电路对试验电压、试验电流等试验参数进行实时采集并记录;

128.22)工业控制用计算机d2通过数字信号输出电路输出脉冲信号控制步进电缸运动使刀片缓慢向下做切割运动,直至下限位开关信号改变;改变脉冲输出方向,电缸运动反向,刀片向上复位至最高位置,跳转至步骤25;

129.23)试验项目为不脱扣测试,不需要故障电弧模拟发生装置产生电弧,工业控制用计算机d2通过数字输入输出电路控制试验回路的全控开关闭合并进行全控开关状态的实时监测并通过模拟信号输入电路对试验电压、试验电流等试验参数进行实时采集并记录;

130.24)判断afci试品是否脱扣,并对结果进行记录,进行步骤25;

131.25)工业控制用计算机d2通过控制数字信号输入输出电路控制试验回路中的各全控开关断开;

132.26)将高分辨率数据采集卡d3通过模拟信号输入电路采集的数据进行处理分析并绘制波形,将数据结果及波形显示于人机界面,试验结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1