一种用于土石混合体隧道围岩开挖卸荷模拟试验装置及模拟试验方法

1.本发明涉及岩土工程试验领域,具体涉及一种用于土石混合体隧道围岩开挖卸荷模拟试验装置及模拟试验方法。

背景技术:

2.随着城市规模的不断发展,我国轨道交通建设如火如荼。重庆等西南山地城市因建设过程中采用“高挖低填”的整平方式,存在大量结构松散、孔隙率大、强度较低、工程性能很差的深厚土石混合回填区,进行轨道交通建设时隧道开挖,将不可避免地穿越这些深厚的土石混合体回填土区。与普通固结土体中隧道开挖不同,回填土中隧道施工过程中,因土体强度低,成洞条件差,围岩受力复杂,开挖扰动后自稳能力差、自稳时间短,施工过程中易发生塌方、大变形、地表沉降过大等灾害。然而,由于对土石混合体围岩工程性质的认知不足,隧道开挖过程中其卸荷效应及损伤演化机理上不清晰,施工时所采用的支护手段大多依托于以往的工程经验,保留了过多的安全余量,造成浪费的同时还存在一定的安全隐患。此外,缺乏对土石混合体围岩卸荷变形的把控还会影响工期,增加成本。

3.因此,针对下穿欠固结深厚土石混合回填土区隧道开挖过程中围岩卸荷效应及损伤演化机理上,存在若干问题有待进一步研究。但目前关于土石混合体力学特性的研究大多以直剪或三轴压缩试验的形式开展,不能模拟围岩内部开挖产生的卸荷效应和主应力转向;而现有的研究隧道围岩卸荷变形的设备主要适用于纯土或纯石,难以应用于土石混合体这类高度离散的不均匀介质,试样制备困难,加之土石混合体本身受尺寸效应影响较大等缺陷,直接开展研究会进一步放大土石之间的极端物理性质差异,导致研究结果存在较大误差。

4.鉴于此,有必要发明一种土石混合体隧道围岩开挖卸荷模拟的试验装置,配备较为成熟的制样方案,来制备块石分布均匀、无过大孔隙的饱和土石混合体空心圆柱试样;较为真实地模拟与再现土石混合体隧道围岩的开挖卸荷效应;实时记录试样各相关力学参数变化,反映隧道开挖时土石混合体围岩的损伤演化过程。

技术实现要素:

5.针对以上现有技术的不足,本发明提出一种用于土石混合体隧道围岩开挖卸荷模拟试验装置及模拟试验方法,以解决上述背景技术中提到的现有技术难以制备块石分布均匀、无过大孔隙的饱和土石混合体空心圆柱试样,并且难以较为真实地模拟与再现土石混合体隧道围岩的开挖卸荷效应的技术问题。

6.为达到上述目的,本发明提供如下技术方案:

7.一种用于土石混合体隧道围岩开挖卸荷模拟试验装置,包括底座组件、组合装样辅助系统、橡皮膜、应变片、微机控制电液伺服加载系统、顶压组件和水压计;

8.所述组合装样辅助系统包括空腔组件和放料组件;所述空腔组件包括内装样套

筒、外装样套筒和透水石;所述内装样套筒和所述外装样套筒同轴地设于所述底座组件上,并在其二者之间形成装样腔,所述内装样套筒内形成内压腔,所述外装样套筒外壁与所述底座组件形成外压腔;所述透水石设于所述底座组件上,并位于所述内装样套筒和所述外装样套筒之间;

9.所述橡皮膜设有两个,一所述橡皮膜可拆卸套地设于所述内装样套筒的外壁,另一所述橡皮膜可拆卸地套设与所述外装样套筒的内壁,并在其外表面设有所述应变片;

10.所述放料组件可拆卸地设于所述装样腔内,所述放料组件能使不同粒径块石与土在下落至所述装样腔内时均匀混合;

11.所述装样腔内装样完成后,拆卸所述放料组件并安装所述顶压组件,使所述内压腔和所述外压腔分别形成密闭空间;

12.所述水压计设有多个并能分别测量两所述橡皮膜外侧空间的压力,所述顶压组件上还设有可关闭的排气孔;

13.所述微机控制电液伺服加载系统与所述装样腔及所述装样腔外的两封闭空间相连,所述微机控制电液伺服加载系统能同时对所述装样腔施加外部围压、内部围压、轴向压力和扭转剪力。

14.由上可知,本技术中,不同粒径的块石与土下落至装样腔内时能在装样腔内均匀混合,即装样结束后,装样腔内试样能够石分布均匀、无过大孔隙;装样结束后,拆卸组合装样辅助系统,待橡皮膜内的试样稳固后,安装顶压组件和水压计,并通过微机控制电液伺服加载系统对装样腔施加外部围压、内部围压、轴向压力和扭转剪力,从而较为真实地模拟与再现土石混合体隧道围岩的开挖卸荷效应。

15.进一步地,所述底座组件包括仪器基座、底部密封盘、刚性外壁和试样底座;所述底部密封盘设于所述仪器基座上,所述刚性外壁立设于所述底部密封盘底部密封盘上,所述刚性外壁与所述外装样套筒外壁之间形成所述外压腔,所述刚性外壁的顶端可拆卸地设有所述顶压组件;所述试样底座设于所述底部密封盘上,所述内装样套筒和所述外装样套筒分别同轴地设于所述试样底座上,所述底部密封盘上设有多个通液管道,所述通液管道一端与所述微机控制电液伺服加载系统,另一端与所述外压腔或穿过所述试样底座与所述内压腔连通,所述微机控制电液伺服加载系统能控制所述内压腔和所述外压腔的进水量。

16.进一步地,所述微机控制电液伺服加载系统包括外压伺服控制机、内压伺服控制机、反压伺服控制机和扭剪控制机;所述外压伺服控制机通过所述通液管道和所述外压腔相连,并能控制所述外压腔的进水量;所述内压伺服控制机通过所述通液管道和所述内压腔相连,并能控制所述内压腔的进水量;所述反压伺服控制机穿过所述试样底座和所述透水石相连,并能给予所述装样腔竖向的压力;所述扭剪控制机和所述试样底座相连,并能带动所述试样底座转动。

17.进一步地,所述放料组件包括装样漏斗和物料筒;所述物料筒可拆卸地设于所述装样腔内,所述漏斗设有多个,并分别设于所述物料筒上,所述漏斗和所述物料筒相连通。

18.进一步地,所述顶压组件包括顶部密封盘、顶压板和反力框架;所述顶部密封盘可拆卸地设于所述刚性外壁顶端,并能抵接所述装样腔顶端,所述顶压板设于所述顶部密封盘上,并通过所述反力框架和所述仪器底座相连。

19.进一步地,所述装样漏斗内还设有漏斗隔板。

20.进一步地,所述刚性外壁外还设有紧箍套。

21.进一步地,所述底部密封盘和所述试样底座上还分别设有集液槽,所述集液槽与所述通液管道相连通。

22.进一步地,所述装样套筒上还设有刻度。

23.本发明的有益效果在于:

24.(1)本发明利用组合装样辅助系统,通过控制装样时机,使不同粒径块石与土在下落时均匀混合,无过大孔隙,克服了土石混合体力学试验中试样内部块石分布局部集中,孔隙过大的缺陷。

25.(2)本发明可以通过外压伺服控制系统、内压伺服控制系统和反压伺服控制系统控制土石混合体空心圆柱体试样的应力状态,较为真实地模拟与再现土石混合体隧道围岩的开挖卸荷效应,反映隧道开挖时土石混合体围岩的损伤演化过程。

26.(3)本发明可以通过扭剪控制系统施加扭矩,以模拟开挖过程中产生的主应力转向。

27.(4)本发明在装样时可以通过装样套筒上的刻度控制每次装样的厚度,以控制试样的相对密实度。

28.(5)本发明可有意识的调整最后一层装填试样的块石粒径,以确保无大块石露出表面,保证试样表面平整度。

29.(6)本发明仪器原理简单易懂,操作简便,且稍作调整后可用于常规三轴试验,具有较高的性价比。

附图说明

30.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍。在所有附图中,各元件或部分并不一定按照实际的比例绘制。

31.下面结合附图和实施例对本发明作进一步描述,其中:

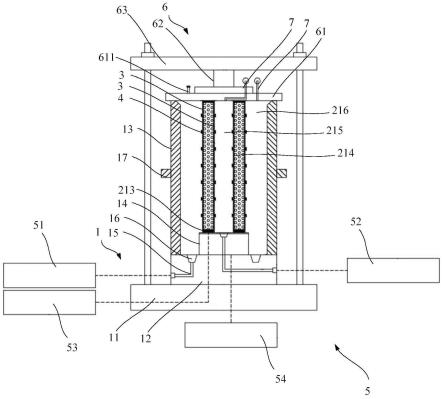

32.图1为组合装样辅助系统整体结构示意图;

33.图2为微机控制电液伺服加载系统与顶压组件的示意图;

34.图3为组合装样辅助系统示意图及俯视图;

35.图4为底部密封盘示意图及俯视图;

36.图5为外装样套筒示意图;

37.图6为内装样套筒示意图;

38.附图标记:

39.1-底座组件;11-仪器基座;12-底部密封盘;13-刚性外壁;14-试样底座;15-通液管道;16-集液槽;17-紧箍套;

40.2-组合装样辅助系统;21-空腔组件;211-内装样套筒;212-外装样套筒;213-透水石;214-装样腔;215-内压腔;216-外压腔;22-放料组件;221-装样漏斗;222-物料筒;223-漏斗隔板;

41.3-橡皮膜;

42.4-应变片;

43.5-微机控制电液伺服加载系统;51-外压伺服控制机;52-内压伺服控制机;53-反

压伺服控制机;54-扭剪控制机;

44.6-顶压组件;61-顶部密封盘;611-排气孔;62-顶压板;63-反力框架;

45.7-水压计。

具体实施方式

46.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

47.需要说明的是,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制。

48.本实施方式提供如图1~图6所示,一种用于土石混合体隧道围岩开挖卸荷模拟试验装置,包括底座组件1、组合装样辅助系统2、橡皮膜3、应变片4、微机控制电液伺服加载系统5、顶压组件6和水压计7。

49.本实施例主要分为两个阶段,一是装样阶段,二是试验阶段,在装样完成后拆卸部分结构并安装其他结构,以实现实验阶段。

50.底座组件1作为整个装置的基础,在其他方案中可具体地包括仪器基座11、底部密封盘12、刚性外壁13和试样底座14;底部密封盘12设于仪器基座11上,刚性外壁13立设于底部密封盘12上,刚性外壁13与外装样套筒212外壁之间形成外压腔216,刚性外壁13的顶端可拆卸地设有顶压组件6;试样底座14设于底部密封盘12上,内装样套筒211和外装样套筒212分别同轴地设于试样底座14上,底部密封盘12上设有多个通液管道15,通液管道15一端与微机控制电液伺服加载系统5,另一端与外压腔216或穿过试样底座14与内压腔215连通,微机控制电液伺服加载系统5能控制内压腔215和外压腔216的进水量。

51.首先是装样阶段,请参阅图1、图3-图6;组合装样辅助系统2包括空腔组件21和放料组件22;空腔组件21包括内装样套筒211、外装样套筒212和透水石213;内装样套筒211和外装样套筒212同轴地设于底座组件1上,并在其二者之间形成装样腔214,内装样套筒211内形成内压腔215,外装样套筒212外壁与底座组件1形成外压腔216;透水石213设于底座组件1上,并位于内装样套筒211和外装样套筒212之间。应理解的是,装样腔214为长圆环体,且其内用以填装土和块石。

52.橡皮膜3设有两个,一橡皮膜3可拆卸套地设于内装样套筒211的外壁,另一橡皮膜3可拆卸地套设与外装样套筒212的内壁,并在其外表面设有应变片4。应理解的是,橡皮膜3的外表面为其远离另一橡皮膜3的一侧面,且在装样完成后,应拆去内装样套筒211和外装样套筒212,静置试样待其状态稳定。

53.具体地,内装样套筒211和外装样套筒212均由四个90

°

瓣片拼装成整体,内装样套筒211和外装样套筒212顶部构成倒梯形截面凹槽,通过连接件与物料筒222连接,确保装样时块石与土落入内装样套筒211与外装样套筒212之间的装样腔214,制备空心圆柱试样。在内装样套筒211外侧套上橡皮膜3,在外装样套筒212内侧套上橡皮膜3,并在相应位置设置应变片4。应理解的是,橡皮膜3设于透水石213上。

54.通过放料组件22将块石和土放入装样腔214,放料组件22可拆卸地设于装样腔214内,放料组件22能使不同粒径块石与土在下落至装样腔214内时均匀混合。

55.在其他方案中,放料组件22包括装样漏斗221和物料筒222;物料筒222可拆卸地设于装样腔214内,漏斗设有多个,并分别设于物料筒222上,漏斗和物料筒222相连通。应理解的是,装样时,在不同高度的装样漏斗221内装填不同粒径块石和土,块石和土顺着圆环状物料筒222抵达装样腔214,装样时,上部装样漏斗装填土,下部漏斗装填块石,块石尺寸由上到下逐渐增大。放料时,先放最高处的土样,再根据计算的颗粒级配分层填入不同粒径块石,使块石与土在下落时混合均匀。每装填一定厚度试样后需进行压实整平,待变形稳定后再进行下一次装填,最终得到均匀密实的试样。本实施例中,装样漏斗221可拆卸地设有三个。

56.在完成装样后,拆下内装样套筒211和外装样套筒212,静置试样使其稳定后,安装顶压组件6,使内压腔215和外压腔216分别形成密闭空间。

57.请一并参阅图2-图6,水压计7设有多个并能分别测量两橡皮膜3外侧空间的压力,顶压组件6上还设有可关闭的排气孔611。应理解的是,通过打开与关闭排气孔611,可调整注水后两橡皮膜3外侧空间的压力,即试样的内压和外压,并能通过水压计7读取试样的内压和外压。

58.微机控制电液伺服加载系统5与装样腔214及装样腔214外的两封闭空间相连,微机控制电液伺服加载系统5能同时对装样腔214施加外部围压、内部围压、轴向压力和扭转剪力。

59.在其他方案中,微机控制电液伺服加载系统5包括外压伺服控制机51、内压伺服控制机52、反压伺服控制机53和扭剪控制机54;外压伺服控制机51通过通液管道15和外压腔216相连,并能控制外压腔216的进水量;内压伺服控制机52通过通液管道15和内压腔215相连,并能控制内压腔215的进水量;反压伺服控制机53穿过试样底座14和透水石213相连,通过控制经透水石213进入试样内的液体两,能给予并控制装样腔214竖向的压力;扭剪控制机54和试样底座14相连,并能带动试样底座14转动。应理解的是,扭剪控制机54能给予试样扭转剪力,反压伺服控制机53给予的轴向压力可通过应变片4读取。

60.在其他方案中,顶压组件6包括顶部密封盘61、顶压板62和反力框架63;顶部密封盘61可拆卸地设于刚性外壁13顶端,并能抵接装样腔214顶端,顶压板62设于顶部密封盘61上,并通过反力框架63和仪器底座相连。通过顶压板62能将竖向荷载传递至反力框架63。反力框架63在本实施例中包括设于仪器底座的连杆、可滑动地设于连杆上的连板、和限制连板高度位置的限位块,连板的底面与顶压板62相连。

61.在其他方案中,装样漏斗221内还设有漏斗隔板223。通过漏斗隔板223能确保装填的块石与土在水平面上分布均匀。

62.在其他方案中,刚性外壁13外还设有紧箍套17,通过设置紧箍套17能减少外压腔216内液体对刚性外壁产生的变形作用。

63.在其他方案中,底部密封盘12和试样底座14上还分别设有集液槽16,集液槽16与通液管道15相连通。

64.在其他方案中,装样套筒上还设有刻度。通过刻度能控制每次装样的厚度,以控制试样的相对密实度。

65.实施例的模拟试验方法具体步骤如下:

66.(1)组装组合装样辅助系统2,先拆卸反力框架63,于试样底座14上方安装内装样

套筒211与外装样套筒212,两个套筒之间放置圆环状透水石213;

67.(2)在内装样套筒211外侧套上橡皮膜3,在外装样套筒212内侧套上橡皮膜3,并在相应位置设置应变片4;

68.(3)在装样套筒上方安装物料筒222及装样漏斗221,物料筒222外壁与装样漏斗221连接,物料筒222外壁与外装样套筒212连接,物料筒222内胆通过连接件与内装样套筒211连接;

69.(4)装填试样,在不同高度的装样漏斗221内装填不同粒径块石,块石顺着圆环状装样通道抵达装样腔214,通过控制装样时机,使不同粒径块石与土在下落时均匀混合,每装填一定厚度试样后需进行压实整平,待变形稳定后再进行下一次装填;

70.(5)装样完成后,拆除组合装样辅助系统2,卸去内装样套筒211、外装样套筒212,静置试样待其状态稳定;

71.(6)安装反力框架63及顶部密封盘61,较准内腔水压计7和外腔水压计7读数;

72.(7)打开排气孔611,开始通过通液管道15向内压腔215及外压腔216内注入液体,并施加竖向压力,在该过程中实时监测内压、外压、轴压读数,待试样达到初始状态后停止加压,关闭排气空,等待读数稳定;

73.(8)根据预先设计好的应力路径,采用微机控制电液伺服加载系统5调整试样应力状态开展试验,观察试样状态并记录读数;

74.(9)试验完成后,通过通液管道15将内压腔215及外压腔216内液体尽数排除,卸去竖向压力及扭矩,拆卸反力框架63与顶部密封盘61,拆除试样并清洗仪器。

75.上述的用于土石混合体隧道围岩开挖卸荷模拟试验装置及模拟试验方法中,利用组合装样辅助系统,通过控制装样时机,使不同粒径块石与土在下落时均匀混合,无过大孔隙,克服了土石混合体力学试验中试样内部块石分布局部集中,孔隙过大的缺陷。同时可以通过外压伺服控制系统、内压伺服控制系统和反压伺服控制系统控制土石混合体空心圆柱体试样的应力状态,较为真实地模拟与再现土石混合体隧道围岩的开挖卸荷效应,反映隧道开挖时土石混合体围岩的损伤演化过程。

76.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1