一种测试锂离子电池极片剥离强度的方法与流程

1.本发明涉及锂离子电池极片检测技术领域,尤其涉及一种测试锂离子电池极片剥离强度的方法。

背景技术:

2.锂离子电池极片剥离强度指极片活性物质与集流体粘附在一起的牢固程度,是极片的重要指标之一,对极片剥离强度的测试,可评估粘结剂的使用是否合理,以及配料涂布工序的质量。涂层与集流体之间的剥离强度对锂离子电池的电性能也存在重要影响。例如:循环性能、倍率、内阻等。

3.目前现有的测量极片剥离强度的方法均是基于大型检测设备的基础上进行测试,操作复杂且用时较长。

技术实现要素:

4.本发明解决的问题在于提供一种测试锂离子电池极片剥离强度的方法,解决了目前现有的测量极片剥离强度的方法均是基于大型检测设备的基础上进行测试,操作复杂且用时较长的技术问题。

5.为了实现上述目的,本发明采用了如下技术方案:一种测试锂离子电池极片剥离强度的方法,该方法的具体操作步骤如下:s1:将试板放置于辅助装置上以横/竖均匀的切割速率,在涂层上形成规定的切割数,所有切割划透至底材表面,切口直至底材;s2:清除表面刮出的颗粒粉尘,用手指将胶带贴在网格上方,并压平胶带表面,使胶带与敷料完全贴合;s3:贴上胶带放置一段时间,拉住胶带悬空的一端,以60

°

的角度,在0.1s至2s内平稳匀速地撕去胶带,观察试板上活性物质与集流体粘附情况;所述辅助装置包括底座和安装座,所述底座上安装有用于试板限位的安装座,所述底座两侧均安装有侧板,所述侧板上滑动安装有滑架,所述滑架底侧滑动安装有滑座,所述滑座底侧安装有切割刀具,所述切割刀具包括升降板,且升降板底侧等距离安装有若干个刀片。

6.优选的,所述安装座和底座通过轴承安装,所述安装座内安装有加热电阻丝,所述安装座顶侧开设有填充热熔胶的限位槽。

7.优选的,所述安装座上开设有半圆槽,所述安装座上安装有螺栓柱,且螺栓柱贯穿半圆槽与螺母连接。

8.优选的,所述侧板上安装有与滑架适配的第一滑轨,所述滑架底侧安装有与滑座适配的第二滑轨,且第二滑轨与第一滑轨垂直设置。

9.优选的,所述滑座顶侧贯穿安装有螺纹杆和导杆,且螺纹杆和导杆均与升降板连接,所述螺纹杆和滑座螺纹连接,且螺纹杆顶端安装有转把。

10.本发明的有益效果是:通过简单的辅助装置完成试板的切割,然后通过胶带辅助操作后,观察试板上活性物质与集流体粘附情况快速知道电池极片剥离强度,便于操作使用;通过安装座内的加热电阻丝工作,当热熔胶熔化时,便于放置和取出试板,冷却后实现对试板的限位固定,便于将不同规格的试板均限位在安装座内;同时通过转把旋转螺纹杆,调整切割刀具的高度,便于切割刀具与不同厚度的试板进行试板。

附图说明

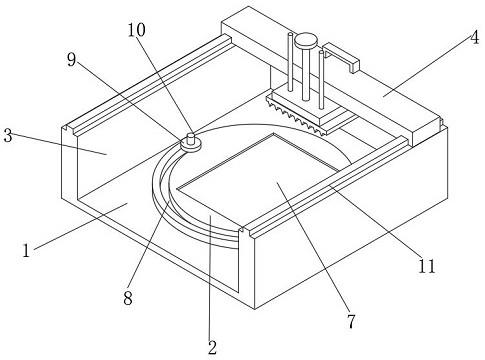

11.图1为本发明辅助装置结构示意图;图2为本发明正视图。

12.图例说明:1、底座;2、安装座;3、侧板;4、滑架;5、滑座;6、切割刀具;7、限位槽;8、半圆槽;9、螺母;10、螺栓柱;11、第一滑轨;12、第二滑轨;13、螺纹杆;14、导杆。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

14.下面给出具体实施例。

15.参见图1和图2,一种测试锂离子电池极片剥离强度的方法,该方法的具体操作步骤如下:s1:将试板放置于辅助装置上以横/竖均匀的切割速率,在涂层上形成规定的切割数,所有切割划透至底材表面,切口直至底材;s2:清除表面刮出的颗粒粉尘,用手指将胶带贴在网格上方,并压平胶带表面,使胶带与敷料完全贴合;s3:贴上胶带放置一段时间,拉住胶带悬空的一端,以60

°

的角度,在0.1s至2s内平稳匀速地撕去胶带,观察试板上活性物质与集流体粘附情况;辅助装置包括底座1和安装座2,底座1上安装有用于试板限位的安装座2,安装座2和底座1通过轴承安装,安装座2内安装有加热电阻丝,安装座2顶侧开设有填充热熔胶的限位槽7,通过安装座2内的加热电阻丝工作,当热熔胶熔化时,便于放置和取出试板,冷却后实现对试板的限位固定,便于将不同规格的试板均限位在安装座2内,安装座2上开设有半圆槽8,安装座2上安装有螺栓柱10,且螺栓柱10贯穿半圆槽8与螺母9连接,拧松螺母9,旋转安装座2,此时螺栓柱10在半圆槽8内移动,底座1两侧均安装有侧板3,侧板3上滑动安装有滑架4,滑架4底侧滑动安装有滑座5,侧板3上安装有与滑架4适配的第一滑轨11,滑架4底侧安装有与滑座5适配的第二滑轨12,且第二滑轨12与第一滑轨11垂直设置,实现滑架4和滑座5的滑动安装,滑座5底侧安装有切割刀具6,滑座5顶侧贯穿安装有螺纹杆13和导杆14,且螺纹杆13和导杆14均与升降板连接,螺纹杆13和滑座5螺纹连接,且螺纹杆13顶端安装有转

把,通过转把旋转螺纹杆13,调整切割刀具6的高度,切割刀具6包括升降板,且升降板底侧等距离安装有若干个刀片。

16.安装座2内的加热电阻丝加热使限位槽7内的热熔胶熔化,然后将试板放置于限位槽7内,等热熔胶冷却后实现粘附固定,此时通过转把旋转螺纹杆13,调整切割刀具6的高度,然后分别移动滑架4和滑座5,完成试板的横向切割,然后拧松螺母9,旋转安装座2,此时螺栓柱10在半圆槽8内移动,旋转至180

°

后拧紧螺母9,重复上述切割操作,完成对试板的竖向切割。

17.通过简单的辅助装置完成试板的切割,然后通过胶带辅助操作后,观察试板上活性物质与集流体粘附情况快速知道电池极片剥离强度,便于操作使用;通过安装座2内的加热电阻丝工作,当热熔胶熔化时,便于放置和取出试板,冷却后实现对试板的限位固定,便于将不同规格的试板均限位在安装座2内;同时通过转把旋转螺纹杆13,调整切割刀具6的高度,便于切割刀具6与不同厚度的试板进行试板。

18.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种测试锂离子电池极片剥离强度的方法,其特征在于,该方法的具体操作步骤如下:s1:将试板放置于辅助装置上以横/竖均匀的切割速率,在涂层上形成规定的切割数,所有切割划透至底材表面,切口直至底材;s2:清除表面刮出的颗粒粉尘,用手指将胶带贴在网格上方,并压平胶带表面,使胶带与敷料完全贴合;s3:贴上胶带放置一段时间,拉住胶带悬空的一端,以60

°

的角度,在0.1s至2s内平稳匀速地撕去胶带,观察试板上活性物质与集流体粘附情况;所述辅助装置包括底座(1)和安装座(2),所述底座(1)上安装有用于试板限位的安装座(2),所述底座(1)两侧均安装有侧板(3),所述侧板(3)上滑动安装有滑架(4),所述滑架(4)底侧滑动安装有滑座(5),所述滑座(5)底侧安装有切割刀具(6),所述切割刀具(6)包括升降板,且升降板底侧等距离安装有若干个刀片。2.根据权利要求1所述的一种测试锂离子电池极片剥离强度的方法,其特征在于,所述安装座(2)和底座(1)通过轴承安装,所述安装座(2)内安装有加热电阻丝,所述安装座(2)顶侧开设有填充热熔胶的限位槽(7)。3.根据权利要求1所述的一种测试锂离子电池极片剥离强度的方法,其特征在于,所述安装座(2)上开设有半圆槽(8),所述安装座(2)上安装有螺栓柱(10),且螺栓柱(10)贯穿半圆槽(8)与螺母(9)连接。4.根据权利要求1所述的一种测试锂离子电池极片剥离强度的方法,其特征在于,所述侧板(3)上安装有与滑架(4)适配的第一滑轨(11),所述滑架(4)底侧安装有与滑座(5)适配的第二滑轨(12),且第二滑轨(12)与第一滑轨(11)垂直设置。5.根据权利要求1所述的一种测试锂离子电池极片剥离强度的方法,其特征在于,所述滑座(5)顶侧贯穿安装有螺纹杆(13)和导杆(14),且螺纹杆(13)和导杆(14)均与升降板连接,所述螺纹杆(13)和滑座(5)螺纹连接,且螺纹杆(13)顶端安装有转把。

技术总结

本发明涉及一种测试锂离子电池极片剥离强度的方法,该方法的具体操作步骤如下:将试板放置于辅助装置上以横/竖均匀的切割速率,在涂层上形成规定的切割数,所有切割划透至底材表面,切口直至底材,清除表面刮出的颗粒粉尘,用手指将胶带贴在网格上方,并压平胶带表面,使胶带与敷料完全贴合,贴上胶带放置一段时间,拉住胶带悬空的一端,以60

技术研发人员:宗哲 王英 卢盛辉 周伟

受保护的技术使用者:山东省智能光电新能源研究院

技术研发日:2022.07.20

技术公布日:2022/9/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1