一种用于样品前处理的取样装置及前处理方法与流程

1.本发明涉及医疗设备领域,更具体的说,它涉及一种用于样品前处理的取样装置及前处理方法。

背景技术:

2.根据目前市场反馈的信息,质谱仪样本前处理主要以分杯为主,大部分还是采用手工作业,自动化程度不高,主要以单一某种萃取方法为主,为解决液液萃取,蛋白沉淀,spe固相萃取等方法需大量的人工操作的难题。

3.现有产品国外品牌如帝肯,哈美顿主要以分杯为主,前端没有自动开盖,没有将spe正压萃取等进行整合,国内产品也类似;主要功能为分液功能,并且自动化程度不高,中间需要手工操作。因此市场上急需此类的自动化取样装置。

技术实现要素:

4.本发明克服了现有技术的不足,提供了高通量自动化的一种用于样品前处理的取样装置及前处理方法。

5.本发明的技术方案如下:一种全自动样品前处理设备,包括机架组件、开盖组件、采血管抓取组件、移液器组件、平台组件、搬运组件、封膜组件、磁性固相萃取组件、spe正压萃取组件和输送带废料传输组件;机架组件底部设置输送带废料传输组件,机架组件中部从左往右依次设置开盖组件、平台组件、磁性固相萃取组件,机架组件上部设置采血管抓取组件、移液器组件、搬运组件、封膜组件;其中,磁性固相萃取组件、spe正压萃取组件为可拆卸相互替换组件;开盖组件实现采血管的固定,并结合部分采血管抓取组件实现采血管的开盖;采血管抓取组件实现采血管的抓取;移液器组件实现将相应采样液体的移位;搬运组件实现液体和样品的搬运;封膜组件实现对采样液体的封膜;输送带废料传输组件包括输送废料带、输送废料电机和输送废料挡板;输送废料带两侧输送废料挡板,且其中一侧输送废料挡板上设置输送废料电机;输送废料带一端也设置输送废料挡板。

6.进一步的,开盖组件、采血管抓取组件、移液器组件组成取样装置,采血管抓取组件设置于移液器组件左侧,开盖组件设置于移液器组件下方;采血管抓取组件包括采血管抓手、采血管夹紧块、采血管抓取导轨、采血管丝杆电机、采血管步进电机和采血管同步带;采血管步进电机和采血管同步带固定在移液器组件靠近采血管抓取组件的一侧,且控制采血管抓取组件的其它部件在采血管同步带设置方向上移动;采血管抓取导轨与采血管同步带连接固定,采血管丝杆电机固定在采血管抓取导轨上,且采血管丝杆电机的丝杆上连接采血管抓手,采血管抓手控制采血管夹紧块的移动;开盖组件包括开盖支撑块、开盖步进电机、开盖反向丝杆、开盖同步带、开盖夹紧块和开盖导轨;开盖夹紧块两端设置开盖支撑块,且通过开盖反向丝杆和开盖导轨连接,开盖夹紧块两端的开盖反向丝杆通过开盖同步带连接;开盖反向丝杆与步进电机连接,并受

其控制;其中,开盖夹紧块采用两个相同的凸形块,且两个凸形块的最长边之间夹持采血管;移液器组件包括移液器支架、四通道移液器、移液等距变换组件、移液导轨和移液y轴导轨;移液等距变换组件设置在移液器支架远离采血管抓取组件的一侧,移液导轨设置在移液等距变换组件远离采血管抓取组件的一侧,四通道移液器设置在移液导轨上,移液y轴导轨设置在移液器支架上,带动移液器组件的移液等距变换组件移动。

7.进一步的,采血管夹紧块采用对称设置的截面为l形夹块,截面为l形夹块受采血管抓手控制做相向运动形成夹力;采血管夹紧块上分布设置采血管夹紧滚珠。

8.进一步的,开盖夹紧块的凸形块内设置开盖压力弹簧和开盖压力块,开盖压力弹簧固定在远离凸形块最长边的一侧内,开盖压力弹簧与开盖压力块连接。

9.进一步的,开盖夹紧块的凸形块内设置开盖滚珠螺钉,开盖滚珠螺钉一端固定在远离凸形块最长边的一侧内,开盖滚珠螺钉的头部露在凸形块外。

10.进一步的,移液等距变换组件包括移液等距变换支架、移液器固定块、两根移液等距变换丝杆和移液等距变换电机;移液等距变换支架上设置两根移液等距变换丝杆,且两根移液等距变换丝杆上贯穿四个移液器固定块,中间的两个移液器固定块用同一个移液等距变换丝杆控制,外侧的两个移液器固定块用另一个移液等距变换丝杆控制;两根移液等距变换丝杆通过传送带与移液等距变换电机连接;移液器固定块上连接移液导轨;四通道移液器内的四个模块可单独上下移动,且每个模块的tip头之间间隔通过移液等距变换组件的移液器固定块在移液导轨上移动。

11.进一步的,搬运组件包括搬运支架、搬运抓手、搬运夹持块、搬运夹持导轨、搬运丝杆电机、搬运步进电机和搬运同步带;搬运步进电机、搬运同步带设置在搬运支架上,且控制搬运组件的其它部件在搬运同步带设置方向上移动;搬运夹持导轨与搬运同步带连接固定,搬运丝杆电机固定在搬运夹持导轨上,且搬运丝杆电机的丝杆上连接搬运抓手,搬运抓手控制搬运夹持块的移动;其中,搬运夹持块整体呈l形;封膜组件包括封膜步进电机、封膜横向导轨、封膜纵向导轨、封膜压柱、封膜真空气路板和封膜压力弹簧;封膜组件设置于搬运组件的搬运支架远离搬运抓手的一侧,封膜横向导轨固定设置于搬运支架上,且控制封膜组件的其它部件在封膜横向导轨设置方向上移动;封膜纵向导轨与封膜横向导轨连接固定,封膜步进电机固定在封膜纵向导轨上,且控制封膜压柱、封膜真空气路板和封膜压力弹簧的移动;其中,封膜压柱靠近需要封膜的深孔板的一端设置封膜真空气路板,且封膜压柱贯穿封膜真空气路板;封膜压柱另一端固定在搬运支架上,且与封膜步进电机的一端连接,实现封膜步进电机控制封膜压柱的移动,封膜真空气路板和搬运支架之间设置封膜压力弹簧;磁性固相萃取组件包括圆形转盘、均匀分布的六个加工工位、磁力架、护套、与磁力架和护套配对的丝杆电机、磁性固相萃取导轨和磁性固相萃取支架;磁性固相萃取支架内设置与磁力架和护套配对的丝杆电机,磁性固相萃取导轨设置在磁性固相萃取支架的纵向方向上,磁力架、护套设置在磁性固相萃取导轨上,且在纵向上移动;磁力架与护套匹配,护套能套住磁力架上的所有磁力棒;圆形转盘通过分度盘进行控制,分度盘设置于圆形转盘下方,且与圆形转盘连接;

spe正压萃取组件包括正压萃取支架、正压萃取纵向控制气缸、正压萃取纵向导轨、正压萃取支撑杆、正压萃取压块、正压萃取封盖、正压萃取横向导轨、正压萃取底板、正压萃取丝杆电机和正压萃取支撑板;正压萃取支架上方设置正压萃取压块,且正压萃取压块通过正压萃取支撑杆连接在正压萃取支架上;正压萃取支架内设置正压萃取纵向控制气缸,且正压萃取纵向控制气缸控制正压萃取压块在纵向上移动;还包括正压萃取导向板,正压萃取支撑杆的两端分别连接固定正压萃取导向板和正压萃取压块,正压萃取导向板上还设置供正压萃取导轨通过的贯穿孔,正压萃取导向板与正压萃取纵向控制气缸连接;正压萃取横向导轨设置在正压萃取支架上表面,其与正压萃取丝杆电机连接,并受正压萃取丝杆电机控制;正压萃取丝杆电机设置在正压萃取支撑板上,正压萃取支撑板设置在正压萃取支架内部靠近上表面的位置处;正压萃取横向导轨上设置正压萃取底板,正压萃取底板上放置孔板和spe板;正压萃取压块内部设置正压萃取消声器,且正压萃取压块的封盖与正压萃取压块接触位置设置正压萃取密封圈,正压萃取压块底部设置正压萃取硅胶垫,正压萃取压块的封盖中央位置处设置进气孔,供氮气进入。

12.进一步的,还包括盖板,盖板一端与盖板电机连接,并受盖板电机控制进行转动遮挡;盖板覆盖整个磁力架。

13.进一步的,还包括加热模组,加热模组设置在圆形转盘下方,且加热模组设置在圆形转盘最靠近磁性固相萃取支架的工位对应处;加热模组连接在磁性固相萃取导轨上,加热模组与振荡电机连接,且整体受振荡电机控制。

14.一种全自动样品前处理方法,包括上述的前处理设备,其具体操作包括如下步骤:101)预处理步骤:将相应的处理样品和相应试剂溶液放置在平台组件上;并根据需要设置磁性固相萃取组件或替换为spe正压萃取组件;102)开盖步骤:通过采血管抓取组件将样品采血管夹住,并由移液器组件转移到开盖组件上;再由开盖组件将样品采血管固定,配合采血管抓取组件的上移而去除采血管的上部盖子;具体将采血管由采血管抓取组件移动到开盖组件上,有开盖组件夹持固定住采血管的下部,而采血管抓取组件此时不需要再对采血管进行夹持,采血管抓手控制采血管夹紧块放松,但采血管仍架在采血管夹紧块上,由采血管丝杆电机控制其上移,从而取下了采血管的上部盖子,完成开盖;103)取样步骤:通过移液器组件将开盖组件固定的采血管内需要采样的样本取出,并由移液器组件移入相应深孔板中;104)封膜步骤:将步骤103)的深孔板由搬运组件搬运至相应位置,并由封膜组件进行封膜;具体通过封膜横向导轨、封膜纵向导轨实现横轴、纵轴方向的来回运动;此时封膜真空气路板会移动到需要硅胶膜片上方,然后下移到硅胶膜片上表面并紧贴其上表面,继续往下移动一定距离保持封膜弹簧处于压紧状态,此时硅胶膜片上表面与封膜真空气路板

紧密贴住,在封膜真空气路板吸力作用下形成真空,硅胶膜片被吸起来,然后移动到深孔板正上方,封膜步进电机作用下下移至硅胶膜片与深孔板接触,继续下移封膜真空气路板将硅胶膜片在封膜弹簧力作用下被紧紧压住,同时封膜压柱再往下移动过程中,将硅胶膜片与封膜压柱对应的位置凸台被拉长,直径缩小,从而压入深孔板中;105)样本处理步骤:安装上需要对应处理的模块磁性固相萃取组件或spe正压萃取组件,进行相应处理即可;其中选用磁性固相萃取组件时,深孔板中的试剂溶液通过相应移液器加入到六个加工工位的第一工位中,每次加完转一定角度,直至六个加工工位的深孔板全部加完为止。再由圆形转盘将第一工位转到磁力架正下方,护套在丝杆电机的作用下实现上下运动,让试剂溶液混合充分;在第一工位活化结束后,护套向下移动到深孔板底部,同时控制磁力架也下移至深孔板底部,此时磁珠溶液被吸附在护套外围,这时护套和磁力架在丝杆电机作用下开始上移,当移出深孔板时,盖板转动到磁力架下方,以防护套外部溶液掉落,污染其他溶液;圆形转盘再次转动到下一个加工工位的深孔板上,盖板转回到原点,护套和磁力架同时往下运动到此刻加工工位的深孔板底部,护套不动,磁力架上移到最高点,且后续不再进行下一操作;然后护套再上下运动充分混合试剂溶液,依次类推直至六个加工工位的最后一个深孔板完成为止。

15.本发明的优点在于:本发明通过开盖组件、采血管抓取组件和移液器组件一起配合,实现了由移液器组件和采血管抓取组件对采血管从样本放置位置移到相应开盖组件上,由开盖组件、采血管抓取组件配合进行开盖,再由移液器组件取出内部样本放入相应反应液中。

16.本发明为提高采血管夹紧块的夹持力,并避免出现脱落,采血管夹紧块采用对称设置的截面为l形夹块,截面为l形夹块受采血管抓手控制做相向运动形成夹力,且因为采血管上部有明显的凸出部分,能架在截面为l形夹块上,更好的避免了未夹紧而造成的脱落。还在采血管夹紧块上分布设置采血管夹紧滚珠,通过滚珠螺钉实现更好的夹持。

17.本发明将采血管由采血管抓取组件移动到开盖组件上,有开盖组件夹持固定住采血管的下部,而采血管抓取组件此时不需要再对采血管进行夹持,采血管抓手控制采血管夹紧块放松,但采血管仍架在采血管夹紧块上,由采血管丝杆电机控制其上移,从而取下了采血管的上部盖子,完成开盖。充分利用采血管抓取组件实现双功能,减少相应机械结构。

18.本发明的移液等距变换组件通过巧妙的设置两根移液等距变换丝杆,就实现了对四个移液器固定块的微调控制,大大减少了机械复杂度,提高稳定性,并能实现更多复杂环境下的取养、移液操作。

19.本发明进行磁性固相萃取自动化设计时,通过巧妙的圆形转盘设置实现了对六个加工步骤的操作,并共用了一个加工工具,大大减少了机械复杂度,提高稳定性。

20.本发明实现将96深孔板中的试剂溶液通过相应移液器加入到六个加工工位的第一工位(活化加工工位)中,每次加完转一定角度,直至六个加工工位的96深孔板全部加完为止。再由圆形转盘将第一工位(活化加工工位)转到磁力架正下方,护套在丝杆电机的作用下实现上下运动,让试剂溶液混合充分。在第一工位活化结束后,护套向下移动到96深孔

板底部,同时控制磁力架也下移至96深孔板底部,此时磁珠溶液被吸附在护套外围,这时护套和磁力架在丝杆电机45作用下开始上移,当移出96深孔板时,盖板转动到磁力架下方,以防护套外部溶液掉落,污染其他溶液。

21.本发明通过在相应圆形转盘下方设置加热模组,实现需要加热的工位运动到此位置时,让加热模组进行上下运动进行加热即可。

22.本发明通过封膜横向导轨、封膜纵向导轨实现横轴、纵轴方向的来回运动;此时封膜真空气路板会移动到需要硅胶膜片上方,然后下移到硅胶膜片上表面并紧贴其上表面,继续往下移动一定距离保持封膜弹簧处于压紧状态,此时硅胶膜片上表面与封膜真空气路板紧密贴住,在封膜真空气路板吸力作用下形成真空,硅胶膜片被吸起来,然后移动到96深孔板正上方,封膜步进电机作用下下移至硅胶膜片与96孔板接触,继续下移封膜真空气路板将硅胶膜片在封膜弹簧力作用下被紧紧压住,同时封膜压柱再往下移动过程中,将硅胶膜片与封膜压柱对应的位置凸台被拉长,直径缩小,所以很容易的压入了96深孔板中。

23.本发明结构简单、设计合理、稳定性高,全自动化封膜,并能搬运到下一个处理工艺。本发明的封膜用的封膜硅胶与深孔板对应位置处设置凸台,且凸台直径大于深孔板的孔洞直径,以便更好的进行封膜。

24.附图说明

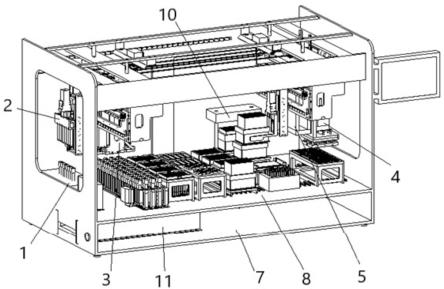

25.图1为本发明的搭配spe正压萃取组件的整体示意图;图2为本发明的搭配磁性固相萃取组件的整体示意图;图3为本发明的开盖组件示意图;图4为本发明的开盖组件剖面图;图5为本发明的开盖组件另一角度示意图;图6为本发明的采血管抓取组件与移液器组件示意图;图7为本发明的采血管抓取组件部分剖面图;图8为本发明的移液器组件示意图;图9为本发明的移液等距变换组件示意图。

26.图10为本发明的封膜组件整体示意图;图11为本发明的封膜部分示意图;图12为本发明的搬运组件示意图。

27.图13为本发明的磁性固相萃取组件整体示意图;图14为本发明的磁性固相萃取组件剖面图;图15为本发明的磁性固相萃取组件俯视图;图16为本发明的输送带废料传输组件示意图;图17为本发明的spe正压萃取组件示意图;图18为本发明的spe正压萃取组件剖面图。

28.图中标识:开盖组件1、采血管抓取组件2、移液器组件3、封膜组件4、搬运组件5、磁性固相萃取组件6、机架组件7、平台组件8、spe正压萃取组件10、输送带废料传输组件11;开盖支撑块1-1、开盖步进电机1-2、开盖反向丝杆1-3、开盖同步带1-4、开盖夹紧

块1-5、开盖导轨1-6、开盖压力弹簧1-7、开盖压力块1-8;采血管抓手2-1、采血管夹紧块2-2、采血管抓取导轨2-3、采血管丝杆电机2-4、采血管步进电机2-5、采血管同步带2-6;移液器支架3-1、四通道移液器3-2、移液等距变换组件3-3、移液等距变换支架3-31、移液器固定块3-32、两根移液等距变换丝杆3-33、移液等距变换电机3-34、移液导轨3-4、移液y轴导轨3-5;封膜步进电机4-1、封膜横向导轨4-2、封膜纵向导轨4-3、封膜压柱4-4、封膜真空气路板4-5、封膜压力弹簧4-6、硅胶膜片4-7;搬运抓手5-1、搬运夹持块、搬运夹持导轨5-3、搬运丝杆电机5-4、搬运步进电机5-5、搬运同步带5-6、搬运支架5-7;圆形转盘6-1、加工工位6-2、护套6-3、丝杆电机6-4、磁性固相萃取导轨6-5、磁性固相萃取支架6-6、盖板6-7、加热模组6-8、磁力架6-9;正压萃取支架、正压萃取纵向控制气缸10-2、正压萃取纵向导轨10-3、正压萃取支撑杆10-4、正压萃取压块10-5、正压萃取封盖10-6、正压萃取横向导轨10-7、正压萃取底板10-8、正压萃取丝杆电机10-9、正压萃取支撑板10-10、正压萃取消声器10-11、正压萃取密封圈10-12、正压萃取硅胶垫10-13;输送废料带11-1、输送废料挡板11-3。

具体实施方式

29.下面结合附图和具体实施方式对本发明进一步说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,本方案中未明确具体描述的部分均可采用常规技术手段实现。

30.对可能涉及到的名词进行解释说明,具体如下:如图1至图18所示,一种全自动样品前处理设备,包括机架组件7、开盖组件1、采血管抓取组件2、移液器组件3、平台组件8、搬运组件5、封膜组件4、磁性固相萃取组件6、spe正压萃取组件10和输送带废料传输组件11;机架组件7底部设置输送带废料传输组件11,机架组件7中部从左往右依次设置开盖组件1、平台组件8、磁性固相萃取组件6,机架组件7上部设置采血管抓取组件2、移液器组件3、搬运组件5、封膜组件4;其中,磁性固相萃取组件6、spe正压萃取组件10为可拆卸相互替换组件;开盖组件1实现采血管的固定,并结合部分采血管抓取组件2实现采血管的开盖;采血管抓取组件2实现采血管的抓取;移液器组件3实现将相应采样液体的移位;搬运组件5实现液体和样品的搬运;封膜组件4实现对采样液体的封膜;输送带废料传输组件11包括输送废料带11-1、输送废料电机和输送废料挡板11-3;输送废料带11-1两侧输送废料挡板11-3,且其中一侧输送废料挡板11-3上设置输送废料电机;输送废料带11-1一端也设置输送废料挡板11-3。输送带废料传输组件11包括输送废料带11-1、输送废料电机和输送废料挡板11-3;输送废料带11-1两侧输送废料挡板11-3,且其中一侧输送废料挡板11-3上设置输送废料电机。输送废料带11-1一端也设置输送废料挡板11-3。

31.具体的,取样装置包括开盖组件1、采血管抓取组件2和移液器组件3。采血管抓取组件2设置于移液器组件3左侧,开盖组件1设置于移液器组件3下方。开盖组件1、采血管抓

取组件2和移液器组件3一起配合,实现了由移液器组件3和采血管抓取组件2对采血管从样本放置位置移到相应开盖组件1上,由开盖组件1、采血管抓取组件2配合进行开盖,再由移液器组件3取出内部样本放入相应反应液中。

32.具体的,采血管抓取组件2包括采血管抓手2-1、采血管夹紧块2-2、采血管抓取导轨2-3、采血管丝杆电机2-4、采血管步进电机2-5和采血管同步带2-6。采血管步进电机2-5和采血管同步带2-6固定在移液器组件3靠近采血管抓取组件2的一侧,且控制采血管抓取组件2的其它部件在采血管同步带2-6设置方向上移动。采血管抓取导轨2-3与采血管同步带2-6连接固定,采血管丝杆电机2-4固定在采血管抓取导轨2-3上,且采血管丝杆电机2-4的丝杆上连接采血管抓手2-1,采血管抓手2-1控制采血管夹紧块的移动。即通过采血管抓手2-1控制采血管夹紧块2-2每次从样本架上加紧抓取采血管,一般一次抓八个。在通过采血管步进电机2-5控制采血管同步带2-6,将与其连接的采血管抓取导轨2-3在横向上移动。采血管丝杆电机2-4控制采血管抓手2-1在采血管抓取导轨2-3(纵向)移动,再由移液器组件3带动整个采血管抓取组件2的整体平移,由此实现将采血管移动到开盖组件1上。

33.为提高采血管夹紧块的夹持力,并避免出现脱落,采血管夹紧块采用对称设置的截面为l形夹块,截面为l形夹块受采血管抓手2-1控制做相向运动形成夹力,且因为采血管上部有明显的凸出部分,能架在截面为l形夹块上,更好的避免了未夹紧而造成的脱落。作为优选方案,还可以在采血管夹紧块上分布设置采血管夹紧滚珠,通过滚珠螺钉实现更好的夹持。滚珠螺钉自然对应设置在采血管明显的凸出部分下方点位置为佳。

34.开盖组件1包括开盖支撑块1-1、开盖步进电机1-2、开盖反向丝杆1-3、开盖同步带1-4、开盖夹紧块1-5和开盖导轨1-6。开盖夹紧块1-5两端设置开盖支撑块1-1,且通过开盖反向丝杆1-3和开盖导轨1-6连接,开盖夹紧块1-5两端的开盖反向丝杆1-3通过开盖同步带1-4连接。开盖反向丝杆1-3与步进电机连接,并受其控制。其中,开盖夹紧块1-5采用两个相同的凸形块,且两个凸形块的最长边之间夹持采血管。即本开盖组件1是实现了有效的夹持住采血管,其通过开盖步进电机1-2控制开盖反向丝杆1-3的转动,而控制开盖夹紧块1-5的夹持运动。实际实现开盖作用还是由采血管抓取组件2的缓慢上移,而实现开盖。即将采血管由采血管抓取组件2移动到开盖组件1上,有开盖组件1夹持固定住采血管的下部,而采血管抓取组件2此时不需要再对采血管进行夹持,采血管抓手2-1控制采血管夹紧块放松,但采血管仍架在采血管夹紧块上,由采血管丝杆电机2-4控制其上移,从而取下了采血管的上部盖子,完成开盖。充分利用采血管抓取组件2实现双功能,减少相应机械结构。

35.作为优选,开盖夹紧块1-5的凸形块内设置开盖压力弹簧1-7和开盖压力块1-8,开盖压力弹簧1-7固定在远离凸形块最长边的一侧内,开盖压力弹簧1-7与开盖压力块1-8连接。即开盖压力块1-8上会设置一些弧形凹槽来更好的限制采血管,并在原有的夹持力上通过开盖压力弹簧1-7推动开盖压力块1-8实现二次夹紧,设置在开盖压力块1-8相应位置可以分布设置凸点增加摩擦力或设置橡胶件。自然,开盖夹紧块1-5的凸形块内还可以设置开盖滚珠螺钉,开盖滚珠螺钉一端固定在远离凸形块最长边的一侧内,开盖滚珠螺钉的头部露在凸形块外。通过开盖滚珠螺钉来更好的实现夹持。

36.移液器组件3包括移液器支架3-1、四通道移液器3-2、移液等距变换组件3-3、移液导轨3-4和移液y轴导轨3-5。移液等距变换组件3-3设置在移液器支架3-1远离采血管抓取组件2的一侧,移液导轨3-4设置在移液等距变换组件3-3远离采血管抓取组件2的一侧,四

通道移液器3-2设置在移液导轨3-4上,移液y轴导轨3-5设置在移液器支架3-1上,带动移液器组件3的移液等距变换组件3-3移动。即通过相应电机(本文不在指出)控制移液y轴导轨3-5实现四通道移液器3-2、移液等距变换组件3-3、移液导轨3-4的y轴方向上的移动,并通过移液导轨3-4(自然有对应电机控制,不再详述现有技术)控制四通道移液器3-2在纵轴方向上的移动,其中移液等距变换组件3-3可以控制四通道移液器3-2在局部实现y轴方向上的微调。即四通道移液器3-2每个模块可单独上下移动,每个模块的tip头之间间隔,从而可通过移液等距变换模组在移液导轨3-4上进行变换,变换范围在18~36毫米之间。在结构上,由每个模块的tip头之间间隔通过移液等距变换组件3-3的移液器固定块3-32在移液导轨3-4上移动。

37.具体的,移液等距变换组件3-3包括移液等距变换支架3-31、移液器固定块3-32、两根移液等距变换丝杆3-33和移液等距变换电机3-34。

38.移液等距变换支架3-31上设置两根移液等距变换丝杆3-33,且两根移液等距变换丝杆3-33上贯穿四个移液器固定块3-32,中间的两个移液器固定块3-32用同一个移液等距变换丝杆控制,外侧的两个移液器固定块3-32用另一个移液等距变换丝杆控制。其中,为确认移液器固定块3-32位置,可以在相应位置设置传感器进行限位移动。

39.两根移液等距变换丝杆3-33通过传送带与移液等距变换电机3-34连接。移液器固定块3-32上连接移液导轨3-4。移液等距变换组件3-3通过巧妙的设置两根移液等距变换丝杆3-33,就实现了对四个移液器固定块3-32的微调控制,大大减少了机械复杂度,提高稳定性,并能实现更多复杂环境下的取样、移液操作。

40.封膜组件4,其包括封膜步进电机4-1、封膜横向导轨4-2、封膜纵向导轨4-3、封膜压柱4-4、封膜真空气路板4-5和封膜压力弹簧4-6。封膜组件4设置于搬运组件5的搬运支架5-7远离搬运抓手5-1的一侧,封膜横向导轨4-2固定设置于搬运支架5-7上,且控制封膜组件4的其它部件在封膜横向导轨4-2设置方向上移动。封膜纵向导轨4-3与封膜横向导轨4-2连接固定,封膜步进电机4-1固定在封膜纵向导轨4-3上,且控制封膜压柱4-4、封膜真空气路板4-5和封膜压力弹簧4-6的移动。其中,封膜压柱4-4靠近需要封膜的深孔板的一端设置封膜真空气路板4-5,且封膜压柱4-4贯穿封膜真空气路板4-5。封膜压柱4-4在封膜步进电机4-1控制下能超出封膜真空气路板4-5。

41.即通过封膜横向导轨4-2、封膜纵向导轨4-3及其对应的电机(未在图中显示)将封膜步进电机4-1、封膜压柱4-4、封膜真空气路板4-5和封膜压力弹簧4-6实现横向和纵向上的移动。封膜步进电机4-1控制封膜压柱4-4、封膜真空气路板4-5和封膜压力弹簧4-6进一步在纵向上的移动,以达到对需要封膜的深孔板的封膜处理。

42.具体的,封膜压柱4-4另一端固定在搬运支架5-7上,且与封膜步进电机4-1的一端连接,实现封膜步进电机4-1控制封膜压柱4-4的移动,即主要通过推动封膜压柱4-4来实现硅胶模封盖在深孔板上。作为优选,封膜真空气路板4-5和搬运支架5-7之间设置封膜压力弹簧4-6,通过封膜压力弹簧4-6来加大下压封膜压柱4-4的力道。

43.即整体上通过封膜横向导轨4-2、封膜纵向导轨4-3实现横轴、纵轴方向的来回运动;此时封膜真空气路板4-5会移动到需要硅胶膜片4-7上方,然后下移到硅胶膜片4-7上表面并紧贴其上表面,继续往下移动一定距离保持封膜弹簧处于压紧状态,此时硅胶膜片4-7上表面与封膜真空气路板4-5紧密贴住,在封膜真空气路板4-5吸力作用下形成真空,硅胶

膜片4-7被吸起来,然后移动到96深孔板正上方,封膜步进电机4-1作用下下移至硅胶膜片4-7与96孔板接触,继续下移封膜真空气路板4-5将硅胶膜片4-7在封膜弹簧力作用下被紧紧压住,同时封膜压柱4-4再往下移动过程中,将硅胶膜片4-7与封膜压柱4-4对应的位置凸台被拉长,直径缩小,所以很容易的压入了96深孔板中。即作为优选,封膜用的封膜硅胶与深孔板对应位置处设置凸台,且凸台直径大于深孔板的孔洞直径。

44.其中,搬运组件5包括搬运支架5-7、搬运抓手5-1、搬运夹持块、搬运夹持导轨5-3、搬运丝杆电机5-4、搬运步进电机5-5和搬运同步带5-6。搬运步进电机5-5、搬运同步带5-6设置在搬运支架5-7上,且控制搬运组件5的其它部件在搬运同步带5-6设置方向上移动。搬运夹持导轨5-3与搬运同步带5-6连接固定,搬运丝杆电机5-4固定在搬运夹持导轨5-3上,且搬运丝杆电机5-4的丝杆上连接搬运抓手5-1,搬运抓手5-1控制搬运夹持块的移动。搬运夹持块整体呈l形,以便更好的搬运深孔板。

45.磁性固相萃取组件6包括圆形转盘6-1、均匀分布的六个加工工位6-2、磁力架6-9、护套6-3、与磁力架6-9和护套6-3配对的丝杆电机6-4、磁性固相萃取导轨6-5和磁性固相萃取支架6-6;磁性固相萃取支架6-6内设置与磁力架6-9和护套6-3配对的丝杆电机6-4,磁性固相萃取导轨6-5设置在磁性固相萃取支架6-6的纵向方向上,磁力架6-9、护套6-3设置在磁性固相萃取导轨6-5上,且在纵向上移动;磁力架6-9与护套6-3匹配,护套6-3能套住磁力架6-9上的所有磁力棒。即通过与磁力架6-9和护套6-3配对的丝杆电机6-4来控制磁力架6-9和护套6-3在磁性固相萃取导轨6-5上的上下移动。圆形转盘6-1上均匀分布的六个加工工位6-2,通过相应电机控制转动即可,从而实现,通过其他装置将相应试剂溶液装入相应加工工位6-2后,操作磁力棒和护套6-3来实现磁性固相萃取操作。其中,均匀分布的六个加工工位6-2分比为活化加工工位6-2、平衡加工工位6-2、上样加工工位6-2、第一淋洗加工工位6-2、第二淋洗加工工位6-2、洗脱加工工位6-2,并且每次加试剂溶液就按此顺序添加,磁性固相萃取操作也按此工位顺序进行处理。

46.具体的,圆形转盘6-1通过分度盘进行控制,分度盘设置于圆形转盘6-1下方,且与圆形转盘6-1连接。通过分度盘设置能精准控制圆形转盘6-1的转动角度,减少了其它高精仪器来控制而增加成本。

47.还包括设置盖板6-7,盖板6-7一端与盖板6-7电机连接,并受盖板6-7电机控制进行转动遮挡。另外盖板6-7能覆盖整个磁力架6-9,以防护套6-3外部溶液掉落。整体结构呈一钝角,以能覆盖住整个磁力架6-9为标准。

48.还包括加热模组6-8,加热模组6-8设置在圆形转盘6-1下方,且加热模组6-8设置在圆形转盘6-1最靠近磁性固相萃取支架6-6的工位对应处。并且加热模组6-8也可以连接在磁性固相萃取导轨6-5上,加热模组6-8与振荡电机连接,且整体受振动电机控制。即将振动电机也直接安置在磁性固相萃取支架6-6内即可。

49.进行磁性固相萃取时,96深孔板中的试剂溶液通过相应移液器加入到六个加工工位6-2的第一工位(活化加工工位6-2)中,每次加完转一定角度,直至六个加工工位6-2的96深孔板全部加完为止。再由圆形转盘6-1将第一工位(活化加工工位6-2)转到磁力架6-9正下方,护套6-3在丝杆电机6-4的作用下实现上下运动,让试剂溶液混合充分。在第一工位活化结束后,护套6-3向下移动到96深孔板底部,同时控制磁力架6-9也下移至96深孔板底部,此时磁珠溶液被吸附在护套6-3外围,这时护套6-3和磁力架6-9在丝杆电机6-4作用下开始

上移,当移出96深孔板时,盖板6-7转动到磁力架6-9下方,以防护套6-3外部溶液掉落,污染其他溶液。

50.圆形转盘6-1再次转动到下一个加工工位6-2的96深孔板上,盖板6-7转回到原点,护套6-3和磁力架6-9同时往下运动到此刻加工工位6-2的96深孔板底部,护套6-3不动,磁力架6-9上移到最高点,且后续不再进行下一操作。

51.然后护套6-3再上下运动充分混合试剂溶液,依次类推直至六个加工工位6-2的最后一个96深孔板完成为止。

52.因在相应圆形转盘6-1下方有加热模组6-8,需要加热的工位运动到此位置时,让加热模组6-8进行上下运动进行加热即可。即需要加热时上移加热模块到96深孔板底部与其紧贴,加热完成后下移,其不会影响圆形转盘6-1的转动。自然在与磁力架6-9对应位置处更容易设置相应上下移动的结构设置(图中未示)。

53.当采用spe正压萃取操作时,具体的spe正压萃取组件10包括正压萃取支架、正压萃取纵向控制气缸10-2、正压萃取纵向导轨10-3、正压萃取支撑杆10-4、正压萃取压块10-5、正压萃取封盖10-6、正压萃取横向导轨10-7、正压萃取底板10-8、正压萃取丝杆电机10-9和正压萃取支撑板10-10;正压萃取支架上方设置正压萃取压块10-5,且正压萃取压块10-5通过正压萃取支撑杆10-4连接在正压萃取支架上;正压萃取支架内设置正压萃取纵向控制气缸10-2,且正压萃取纵向控制气缸10-2控制正压萃取压块10-5在纵向上移动;还包括正压萃取导向板,正压萃取支撑杆10-4的两端分别连接固定正压萃取导向板和正压萃取压块10-5,正压萃取导向板上还设置供正压萃取导轨通过的贯穿孔,正压萃取导向板与正压萃取纵向控制气缸10-2连接;正压萃取横向导轨10-7设置在正压萃取支架上表面,其与正压萃取丝杆电机10-9连接,并受正压萃取丝杆电机10-9控制;正压萃取丝杆电机10-9设置在正压萃取支撑板10-10上,正压萃取支撑板10-10设置在正压萃取支架内部靠近上表面的位置处;正压萃取横向导轨10-7上设置正压萃取底板10-8,正压萃取底板10-8上放置孔板和spe板;正压萃取压块10-5内部设置正压萃取消声器10-11,且正压萃取压块10-5的封盖与正压萃取压块10-5接触位置设置正压萃取密封圈10-12,正压萃取压块10-5底部设置正压萃取硅胶垫10-13,正压萃取压块10-5的封盖中央位置处设置进气孔,供氮气进入。

54.一种全自动样品前处理方法,其具体操作包括如下步骤:101)预处理步骤:将相应的处理样品和相应试剂溶液放置在平台组件8上;并根据需要设置磁性固相萃取组件6或替换为spe正压萃取组件10;102)开盖步骤:通过采血管抓取组件2将样品采血管夹住,并由移液器组件3转移到开盖组件1上;再由开盖组件1将样品采血管固定,配合采血管抓取组件2的上移而去除采血管的上部盖子;具体将采血管由采血管抓取组件2移动到开盖组件1上,有开盖组件1夹持固定住采血管的下部,而采血管抓取组件2此时不需要再对采血管进行夹持,采血管抓手控制采血管夹紧块放松,但采血管仍架在采血管夹紧块上,由采血管丝杆电机控制其上移,从而取下了采血管的上部盖子,完成开盖;103)取样步骤:通过移液器组件3将开盖组件1固定的采血管内需要采样的样本取

出,并由移液器组件3移入相应深孔板中;104)封膜步骤:将步骤103)的深孔板由搬运组件5搬运至相应位置,并由封膜组件4进行封膜;具体通过封膜横向导轨、封膜纵向导轨实现横轴、纵轴方向的来回运动;此时封膜真空气路板会移动到需要硅胶膜片上方,然后下移到硅胶膜片上表面并紧贴其上表面,继续往下移动一定距离保持封膜弹簧处于压紧状态,此时硅胶膜片上表面与封膜真空气路板紧密贴住,在封膜真空气路板吸力作用下形成真空,硅胶膜片被吸起来,然后移动到深孔板正上方,封膜步进电机作用下下移至硅胶膜片与深孔板接触,继续下移封膜真空气路板将硅胶膜片在封膜弹簧力作用下被紧紧压住,同时封膜压柱再往下移动过程中,将硅胶膜片与封膜压柱对应的位置凸台被拉长,直径缩小,从而压入深孔板中;105)样本处理步骤:安装上需要对应处理的模块磁性固相萃取组件6或spe正压萃取组件10,进行相应处理即可;其中选用磁性固相萃取组件6时,深孔板中的试剂溶液通过相应移液器加入到六个加工工位的第一工位中,每次加完转一定角度,直至六个加工工位的深孔板全部加完为止。再由圆形转盘将第一工位转到磁力架正下方,护套在丝杆电机的作用下实现上下运动,让试剂溶液混合充分;在第一工位活化结束后,护套向下移动到深孔板底部,同时控制磁力架也下移至深孔板底部,此时磁珠溶液被吸附在护套外围,这时护套和磁力架在丝杆电机作用下开始上移,当移出深孔板时,盖板转动到磁力架下方,以防护套外部溶液掉落,污染其他溶液;圆形转盘再次转动到下一个加工工位的深孔板上,盖板转回到原点,护套和磁力架同时往下运动到此刻加工工位的深孔板底部,护套不动,磁力架上移到最高点,且后续不再进行下一操作;然后护套再上下运动充分混合试剂溶液,依次类推直至六个加工工位的最后一个深孔板完成为止。

55.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1