一种民用航空轮胎胎面磨耗性能的测试方法及其应用与流程

1.本发明属于民用航空轮胎技术领域,尤其涉及一种民用航空轮胎胎面磨耗性能的测试方法及其应用。

背景技术:

2.对于轮胎而言,磨耗指标是评价轮胎整体性能的重要指标。对于民用航空轮胎而言,载荷和速度工况相比于常规轮胎,更为极端和苛刻。在高速高载工况下,航空轮胎胎面的磨损速率也要远高于常规轮胎。相比于常规工况下使用的普通轮胎,胎面磨耗指标对于评估整胎综合性能的重要性,在航空轮胎中要体现的更为显著。

3.阿克隆磨耗试验机是评估胎面胶或成品胎面部件耐磨性能最为常见的设备,阿克隆磨耗测试过程中的加载和滑移情况能够在一定程度上模拟常规轮胎的使用工况。但是对于在高载工况下使用的航空轮胎而言,常规的阿克隆磨耗测试条件无法真实反映胎面区域的实际使用工况,因此针对航空轮胎胎面进行阿克隆磨耗测试时,有必要将测试载荷增加。对于成品胎胎面部件进行阿克隆磨耗测试时,需要通过机械切割、打磨的方法从成品胎胎面部位取样,磨削至国标要求的尺寸,然后将制备得到的胶条粘接到金属轮表面,作为试样轮进行测试。

4.由于常规取样手段获得的胶条表面平整度欠佳,粘接在金属轮表面形成的试样轮圆度不够,这会直接导致测试过程中试轮转动时发生抖动,出现测试结果重复性差的情况,进而影响测试结果的准确性和对胎面部件的评价结论。对于测试载荷、速度均需要提升的航空轮胎胎面阿克隆磨耗测试而言,常规制样和测试方法会造成测试结果更加不准确和难以重复。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足之处而提供一种具有优异的测试准确性和稳定性的民用航空轮胎胎面磨耗性能的测试方法及其应用。

6.为实现上述目的,本发明采取的技术方案为:一种民用航空轮胎胎面磨耗性能的测试方法,所述测试方法包括以下步骤:将未硫化过渡胶片包裹在磨耗试验机的胶轮表面,随后将待测轮胎胎面胶条覆盖在未硫化过渡胶片上,接着将依次覆盖有未硫化过渡胶片和待测轮胎胎面胶条的胶轮作为整体硫化成型,得待测试样轮,最后对得到的待测试样轮进行磨耗性能测试。

7.本发明提供的一种民用航空轮胎胎面磨耗性能的测试方法中,通过在待测轮胎胎面胶条与胶轮表面之间增加一层未硫化过渡胶片,随后再将其作为整体硫化成型,从而能够使得未硫化过渡胶片在硫化成型后一侧与待测轮胎胎面胶条共硫化粘合在一起,另一侧通过与胶轮表面粘合,进而使得制备得到的待测试样轮圆度较好,在测试的过程中不易发生抖动;因此,测试结果稳定、准确度高。

8.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述胶

轮的表面具有多个扇形凸起,相邻扇形凸起之间形成凹槽。

9.发明人研究发现,当进一步在胶轮的表面设置沟槽结构时,在硫化成型后,未硫化过渡胶能够与胶轮表面的沟槽结构相互咬合,进一步提升制备得到的待测试样轮的稳定性,从而保证测试结果的可重复性、稳定性以及准确性。

10.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述凹槽的深度和宽度均为2mm。

11.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述未硫化过渡胶片于145℃的正硫化时间为5-10min。

12.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述未硫化过渡胶片的厚度为1.5-2mm,所述厚度为未硫化过渡胶片远离胶轮表面的一侧到胶轮表面扇形凸起的距离。

13.发明人研究发现,当未硫化过渡胶片的厚度为1.5-2mm时,后续硫化成型后测试的相对标准偏差更小,即测试方法的稳定性越好。

14.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述硫化成型的温度为100-140℃。

15.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述硫化成型的温度为110-120℃。

16.发明人研究发现,当硫化成型的温度在100-140℃时,尤其是在100-140℃时,后续测试的相对标准偏差更小。

17.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述硫化成型的时间为20-60分钟。

18.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述硫化成型的时间为20-30分钟。

19.发明人研究发现,硫化成型的时间在20-60分钟时得到相对偏差都较小,为进一步提升测试的效率,优选硫化成型的时间为20-30分钟。

20.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述磨耗性能测试采用阿克隆磨耗试验机进行测试,测试过程按照gb/t 1689-2014方法进行。

21.根据gb/t 1689-2014方法,在测试前,需要将待测轮胎胎面胶条磨削至国标gb/t 1689-2014中限定的厚度3.2

±

0.2mm,宽度12.7

±

0.2mm,胶条长度控制在202

±

2mm。

22.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述待测轮胎胎面胶条切割于民用航空轮胎的胎冠位置。

23.作为本发明所述民用航空轮胎胎面磨耗性能的测试方法的优选实施方式,所述测试过程中,阿克隆磨耗试验机的载荷为26.7-100n,转速为76-200rpm。

24.另外,本发明还提供了一种所述民用航空轮胎胎面磨耗性能的测试方法在判断和比较民用航空轮胎胎面磨耗性能上的应用。

25.与现有技术相比,本发明的有益效果为:本发明提供的一种民用航空轮胎胎面磨耗性能的测试方法中,通过在待测轮胎胎面胶条与胶轮表面之间增加一层未硫化过渡胶片,随后再将其作为整体硫化成型,从而能够使得未硫化过渡胶片在硫化成型后一侧与待测轮胎胎面胶条共硫化粘合在一起,另一侧

通过与胶轮表面的沟槽结构互相咬合,进而使得制备得到的待测试样轮圆度较好,在测试的过程中不易发生抖动;因此,测试结果稳定、准确度高;并且本发明提供的测试方法操作简单、效率高,可以在民用航空轮胎胎面的磨耗性能的判断和比较上应用。

附图说明

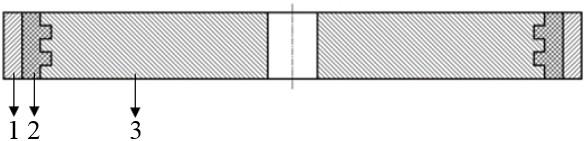

26.图1为待测试样轮的结构示意图。

具体实施方式

27.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

28.一种民用航空轮胎胎面磨耗性能的测试方法,所述测试方法包括以下步骤:将未硫化过渡胶片包裹在磨耗试验机的胶轮表面,随后将待测轮胎胎面胶条覆盖在未硫化过渡胶片上,接着将依次覆盖有未硫化过渡胶片和待测轮胎胎面胶条的胶轮作为整体硫化成型,得待测试样轮,最后对得到的待测试样轮进行磨耗性能测试;具体地,所述胶轮的表面具有多个扇形凸起,相邻扇形凸起之间形成凹槽,其中凹槽的深度和宽度为2mm,其形成方法为在胶轮表面沿周向方向车削加工,得到上述的扇形凸起以及在相邻扇形凸起之间的凹槽结构;未硫化过渡胶片包裹在磨耗试验机的胶轮表面时其包裹厚度为1.5-2mm,所述厚度未硫化过渡胶片远离胶轮表面的一侧到胶轮表面扇形凸起的距离;其结构示意图如图1所示,其中1表示待测轮胎胎面胶条,2表示未硫化过渡胶片,3表示胶轮骨架;本发明的测试方法遵循gb/t 1689-2014方法,在测试之前,从民用航空轮胎胎冠位置切割稍大于国标要求尺寸的待测轮胎胎面胶条,随后切割、打磨至符合国标要求的尺寸;随后根据本发明提供的测试方法进行待测试样轮的制备,随后进行磨耗性能的测试,得到的数据能够反映民用航空轮胎胎面的磨耗性能。

29.实施例1本发明实施例提供一种民用航空轮胎胎面磨耗性能的测试方法,所述方法中,使用的未硫化过渡胶片于145℃的正硫化时间为5min、厚度为2mm;测试过程中,阿克隆磨耗试验机的载荷为50n,转速为100rpm;测试前在胶轮表面沿周向方向车削加工,得到含有扇形凸起以及在相邻扇形凸起之间的凹槽结构的胶轮,其中凹槽的深度和宽度为2mm;所述待测民用航空轮胎胎面胶条来源于民用航空轮胎胎冠位置经切割切割、打磨得到,其尺寸符合国标要求的尺寸;所述方法包括以下步骤:将未硫化过渡胶片包裹在磨耗试验机的含有沟槽结构的胶轮表面,随后将待测轮胎胎面胶条覆盖在未硫化过渡胶片上,接着将依次覆盖有未硫化过渡胶片和待测轮胎胎面胶条的胶轮作为整体,在120℃下保持25min硫化成型,得待测试样轮,最后对得到的待测试样轮进行磨耗性能测试。

30.实施例2本发明实施例与实施例1的唯一差别在于未硫化过渡胶片于145℃的正硫化时间为8min。

31.实施例3

本发明实施例与实施例1的唯一差别在于未硫化过渡胶片的厚度为1.5mm。

32.实施例4本发明实施例与实施例1的唯一差别在于硫化成型的温度为110℃。

33.实施例5本发明实施例与实施例1的唯一差别在于硫化成型的温度为100℃。

34.实施例6本发明实施例与实施例1的唯一差别在于硫化成型的温度为140℃。

35.实施例7本发明实施例与实施例1的唯一差别在于阿克隆磨耗试验机的载荷为50n,转速为76rpm。

36.实施例8本发明实施例与实施例1的唯一差别在于阿克隆磨耗试验机的载荷为50n,转速为200rpm。

37.实施例9本发明实施例与实施例1的唯一差别在于阿克隆磨耗试验机的载荷为26.7n,转速为100rpm。

38.实施例10本发明实施例与实施例1的唯一差别在于阿克隆磨耗试验机的载荷为100n,转速为100rpm。

39.对比例1本发明对比例与实施例1的唯一差别在于不添加未硫化过渡胶片;具体地,测试过程中,阿克隆磨耗试验机的载荷为50n,转速为100rpm;所述待测民用航空轮胎胎面胶条来源于民用航空轮胎胎冠位置经切割、打磨得到,其尺寸符合国标要求的尺寸;所述方法包括以下步骤:将待测轮胎胎面胶条覆盖粘合在胶轮上,得待测试样轮,对得到的待测试样轮进行磨耗性能测试。

40.对比例2本发明对比例与实施例1的唯一差别在于未硫化过渡胶片于145℃的正硫化时间为15min。

41.对比例3本发明对比例与实施例1的唯一差别在于未硫化过渡胶片的厚度为4mm。

42.对比例4本发明对比例与实施例1的唯一差别在于硫化温度为160℃。

43.对比例5本发明对比例与实施例1的唯一差别在于硫化温度为80℃。

44.效果例本效果例记录实施例1-10和对比例1-5得到磨耗性能测试数据,数据如表1所示,其中所有实施例和对比例都取5个样品,平行测试5次,取5次平均值,并计算相对标准偏差(rsd),测试里程均为1.61km,测试温度为室温。相对标准偏差的计算公式如下:

表1从表1中可以看出,采用本发明的技术方案得到的测试方法的相对标准偏差值小,测试相对标准偏差的绝对值在7.6%以下,说明本发明提供的测试方法的稳定性好。

45.从实施例1和对比例1中可以看出,当不采用未硫化过渡胶片,而是直接将待测轮胎胎面胶条覆盖在胶轮上测试时,得到的结果极度不稳定,相对标准偏差达到了

±

42%。

46.从实施例1-2和对比例2中可以看出,采用的未硫化过渡胶片在145℃的正硫化时间会对测试方法的稳定性带来影响,当未硫化过渡胶片在145℃的正硫化时间不在本发明给出的范围内时,得到的相对偏差绝对值明显增加;从实施例1、实施例3和对比例3中可以看出,未硫化过渡胶片的厚度也会对测试方法的稳定性产生影响,若厚度太大,其稳定性变差;从实施例1、实施例4-6和对比例4-5中可以看出,硫化温度的选择也会影响测试方法的稳定性,并且若硫化温度过低时,其不会发生硫化,从而导致制样失败。

47.最后应当说明的是,以上实施例以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1