一种圆柱面待测体形变缺陷的检测方法与流程

1.本发明涉及产品缺陷检测技术,尤其涉及一种圆柱面待测体形变缺陷的检测方法。

背景技术:

2.手机线等圆柱面产品表面局部区域内存在凸包、凹坑,形变类外观缺陷,需要进行缺陷检测,现有检测方法包括:使用机械手固定并旋转产品,通过固定线扫相机在有效景深范围内进行扫描拍摄,但是该方法存在以下问题:1、光源效果问题:线扫相机针对此类产品的凹坑凸起拍摄效果不明显。2、相机景深问题:线扫相机景深过小,难以保证手机线在旋转过程中不超出相机景深,导致图片局部模糊。

3.如果使用线激光传感器,由于取料夹爪机械设计误差、安装误差、产品取料位置波动,使用线激光传感器扫描线材表面时,线激光与线材无法保证完全平行,较难通过高度的变化获取线材表面形变的特征。如图1所示,图1中的(a)和(b)为没有形变的线扫图像,(c)和(d)为有形变的线扫图像。针对这些情况,若使用检测高度梯度来确定形变位置,很可能在没有形变的图上找到高度梯度较大的位置,影响检测的准确性;若使用高度曲线的二次导数来判断,则可能会因为一些噪点而引起误判。

技术实现要素:

4.本发明的目的在于提供一种圆柱面待测体形变缺陷的检测方法,该方法检测精度高,并且硬件成本较低。

5.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

6.根据本发明的一方面,提供了一种圆柱面待测体形变缺陷的检测方法,包括以下步骤:步骤1、机械手抓取产品,移动至线激光测量区域,机械手旋转一周,通过线激光纵向扫描,获得产品圆柱面的点云数据;步骤21、将点云数据带入y向激光扫描交线公式进行曲线拟合,计算各个采集点到y向拟合曲线的距离,根据距离的局部最大值,寻找x向形变位置;步骤22、将点云数据带入x向激光扫描交线公式进行曲线拟合,计算各个采集点到x向拟合曲线的距离,根据距离的局部最大值,寻找y向形变位置;步骤3、取x向形变位置与y向形变位置的交集,获得最终形变位置。

7.在一实施例中,所述步骤21包括:步骤211、将采集点带入y向激光扫描交线公式:

;其中,为产品初始旋转角度;为产品相对旋转轴心倾斜角度;机械手旋转中心坐标为;k为过激光有效扫描区域中心,作b的垂线,分别得机械手旋转轴心交点、产品轴心交点,两交点之间的距离;为旋转一圈采集点数,为y向点间隔。

11.在一实施例中,所述步骤22包括:步骤221、将采集点带入x向激光扫描交线公式:;进行曲线拟合,得到x向拟合曲线方程:;步骤222、计算采集点到x向拟合曲线的距离:;步骤223、根据以下条件寻找x向形变的可能位置:;其中为设置的形变最小高度;步骤224、计算形变的宽度;对于,找到左右两个最靠近j的点和,满足

其中为容许拟合误差高度,记形变宽度为。

12.在一实施例中,所述步骤221中的x向激光扫描交线公式;具体为:公式(a) ;公式(b) ;公式(a)为直线交线的轨迹公式,公式(b)为椭圆交线的轨迹公式;其中,为x向第p个点坐标,为x向点间隔,a为线激光所包含的激光点数量;a为x向激光扫描交线所在椭圆的长半轴,b为x向激光扫描交线所在椭圆的短半轴。

13.在一实施例中,所述步骤224中,若找不到m或n其中一个点,则不认为j处是形变。

14.在一实施例中,所述步骤22还包括步骤225、筛选形变宽度:其中和为用户设置的形变最小尺寸和最大尺寸;最后根据满足的要求的j,得到y向形变的位置。

15.在一实施例中,所述步骤21和步骤22中的曲线拟合,采用ransac方法。

16.本发明实施例的有益效果是:通过对采集到的点进行曲线拟合,然后计算采集点到拟合曲线的距离,找到距离的局部最大值,并校验该位置的邻域内是否满足形变的特征,能够更加准确的找到形变位置。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

18.在结合以下附图阅读本公开的实施例的详细描述之后,能够更好地理解本发明的上述特征和优点。在附图中,各组件不一定是按比例绘制,并且具有类似的相关特性或特征的组件可能具有相同或相近的附图标记。

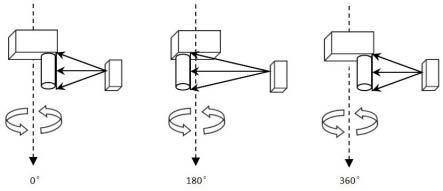

19.图1是现有技术中线激光传感器扫描产品表面可能获得的线扫图像;图2是现有技术中激光检测横向扫描示意图;图3是现有技术中机械手夹持产品旋转示意图;图4是现有技术中激光检测纵向扫描示意图;

图5是形变位置判断示意图;图6是形变宽度判断示意图;图7是线激光单点运动一周后形成的y向截面示意图;图8是手机线轴心与旋转中心平行且不重合的各种情况示意图;图9是手机线轴心与旋转中心平行且不重合时单点激光高度轨迹变化示意图(0

°

和91.67

°

时);图10是手机线轴心与旋转中心平行且不重合时单点激光高度轨迹变化示意图(177.62

°

和275.02

°

时);图11是手机线轴心与旋转中心不平行且不重合的各种情况示意图;图12是手机线轴心与旋转中心不平行且不重合时单点激光高度轨迹变化示意图(0

°

和91.67

°

时);图13是手机线轴心与旋转中心不平行且不重合时单点激光高度轨迹变化示意图(177.62

°

和275.02

°

时);图14是f点轨迹示意图;图15是手机线相对旋转轴心倾斜情况示意图;图16是轨迹椭圆的几何关系示意图;图17是线激光扫描线x向截面示意图;图18是扫描线与手机线轴心平行时的x向交线示意图;图19是扫描线与手机线轴心不平行时的x向交线示意图;图20是最终形变位置处理结果示意图。

具体实施方式

20.以下结合附图和具体实施例对本发明作详细描述。注意,以下结合附图和具体实施例描述的诸方面仅是示例性的,而不应被理解为对本发明的保护范围进行任何限制。

21.对于圆柱面产品的3d激光检测,有横向扫描和纵向扫描两种方式,横向扫描如图2中的c所示,需要围绕产品设置3个激光仪器,检测时产品保持不同,激光器沿轴向移动进行扫描,如图2中的a和b所示。这种扫描方式虽然算法比较简单,但是硬件成本较高。纵向扫描如图4所示,只需设置1个线激光器,通过旋转产品(旋转方式可以如图3所示,通过机械手夹持产品并旋转)扫描圆柱面,这种方法硬件成本较低,但是对算法要求较高,本技术实施例正是对这种纵向扫描提供了一种检测方法,能够保证检测精度。

22.本技术实施例提供的圆柱面待测体形变缺陷的检测方法,包括以下步骤:步骤1、机械手抓取产品,移动至线激光测量区域,机械手旋转一周,通过线激光纵向扫描,获得产品圆柱面的点云数据;在本实施例中,通过1台六轴机械手和1个线激光仪器进行量测。其中线激光仪器在x轴上的轮廓数据间隔为5μm,轮廓数据量(即激光线包含的激光点数量)为3200个点。

23.步骤21、将点云数据带入y向激光扫描交线公式进行曲线拟合,计算各个采集点到y向拟合曲线的距离,根据距离的局部最大值,寻找x向形变位置;步骤22、将点云数据带入x向激光扫描交线公式进行曲线拟合,计算各个采集点到x向拟合曲线的距离,根据距离的局部最大值,寻找y向形变位置;

。

27.上述y向激光扫描交线公式的推导过程如下:情况1:手机线轴心与旋转中心平行且不重合;由于取料夹爪机械设计误差、安装误差、产品取料位置波动,手机线圆柱的轴心无法做到与机械手旋转中心b完全重合。

28.当手机线圆柱的轴心与机械手旋转中心b完全平行但不重合时,手机线在完整转过360

°

的过程中,表面与激光理论上距离呈现规律性的变化。如图7和图8所示,手机线旋转过程中的轨迹线,就是手机线在旋转过程中待测点的高度随角度的变化,呈现一定规律。此时单点激光旋转截面为圆形(如图7中的a所示),可抽象为圆c绕b做360度旋转,得到高度轨迹变化,如图9和图10所示。

29.点e为线激光上某激光点的距离原点(即距离为0的位置)。以为圆心,为半径的圆为手机线。点f为手机线运动过程中的量测位置,由于激光位置固定,所以在手机线运动过程中点f的y向坐标不变,x向数值发生变化。

30.情况2:手机线轴心与旋转中心不平行且不重合;由于取料夹爪机械设计误差、安装误差、产品取料位置波动,手机线圆柱的轴心a''无法做到与机械手旋转中心b完全重合,且a''与b无法做到完全平行。

31.当手机线圆柱的轴心与机械手旋转中心b不平行且不重合时,手机线在完整转过360

°

的过程中,表面与激光理论上距离呈现规律性的变化。如图11所示,手机线旋转过程中的轨迹线,就是手机线在旋转过程中待测点的高度随角度的变化,呈现一定规律。此时单点激光旋转截面为椭圆形(如图7中的b所示),抽象为椭圆q绕b做360度旋转,得到高度轨迹变化,如图12和图13所示。

32.点e为线激光上某激光点的距离原点(即距离为0的位置)。以为椭圆中心,为长轴手机线半径为短轴的椭圆为手机线。点f为手机线运动过程中的量测位置,由于激光位置固定,所以在手机线运动过程中点f的y向坐标不变,x向数值发生变化(参见图14)。

33.已知参数包括:机械手旋转中心坐标:手机线理论半径:旋转速

度:旋转一圈时间:旋转一圈采集点数:y向点间隔:。

34.未知参数包括:手机线相对旋转轴心倾斜角度(参见图15,默认旋转中心轴线角度为90度)。过激光有效扫描区域中心,作b的垂线,分别得机械手旋转轴心交点、产品轴心交点,两交点的距离k。手机线初始旋转角度:。

35.根据上述分析可得:3200个激光点对应的机械手旋转中心与产品轴心距离:。

36.y向第q个点坐标:;y向第q个点坐标对应的旋转时间t:;椭圆a中心坐标:参见图16,椭圆a短轴:椭圆a长轴:根据旋转平移一般方程f(z,g):中心坐标(m,n),椭圆旋转角度,长轴2a,短轴2b。

37.,带入参数:中心坐标(,),椭圆旋转角度 ,长轴,短轴,得到

直线be表达式为g=0;椭圆a与直线be的交点即为f点轨迹公式: 步骤22包括:步骤221、将采集点带入x向激光扫描交线公式:;进行曲线拟合,拟合采用ransac方法,随机采样拟合曲线,直到拟合曲线的局内点超过要求的点数,最终得到x向拟合曲线方程:;步骤222、计算采集点到x向拟合曲线的距离:;步骤223、根据以下条件寻找x向形变的可能位置:;

其中为形变最小高度,可由用户根据需要设置;步骤224、计算形变的宽度;对于,找到左右两个最靠近j的点和,满足其中为容许拟合误差高度,记形变宽度为。若找不到m或n其中一个点,则不认为j处是形变。

38.步骤225、筛选形变宽度:其中和为用户设置的形变最小尺寸和最大尺寸;最后得到满足的要求的j,即为y向形变的位置。

39.步骤221中的x向激光扫描交线公式;具体为:公式(a)公式(b)。

40.其推导过程如下:参见图16,根据x向扫描线的倾斜角度不同,分为多种情况:情况1(如图17中的a所示):扫描线与手机线轴心平行;扫描线与手机线轴心平行时,交线为直线。

41.情况2和情况3(如图17中的b和c所示):扫描线与手机线轴心不平行;扫描线与手机线轴心不平行时,交线为局部椭圆。

42.设x向点间隔为,则x向第p个点坐标:;从而可以得到以下轨迹公式;公式(a) 公式(b) 。

43.公式(a)为直线交线的轨迹公式(参见图18),公式(b)为椭圆交线的轨迹公式(参见图19);其中,为x向第p个点坐标,为x向点间隔,a为线激光所包含的激光点数量;a为x向激光扫描交线所在椭圆的长半轴,b为x向激光扫描交线所在椭圆的短半轴。

44.如图20所示,获得最终形变位置坐标:。

45.综上所述,本技术提出一种圆柱面待测体形变缺陷的检测方法,考虑到线材有一定硬度,弯曲程度不大,弯曲曲线可以用上文分析的公式,对采集到的点进行曲线拟合,然后计算采集点到拟合曲线的距离,找到距离的局部最大值,并校验该位置的领域内是否满足形变的特征。通过该方法,能够在较低的硬件成本下,获得较高的检测精度。

46.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

47.提供对本公开的先前描述是为使得本领域任何技术人员皆能够制作或使用本公开。对本公开的各种修改对本领域技术人员来说都将是显而易见的,且本文中所定义的普适原理可被应用到其他变体而不会脱离本公开的精神或范围。由此,本公开并非旨在被限定于本文中所描述的示例和设计,而是应被授予与本文中所公开的原理和新颖性特征相一致的最广范围。

48.以上所述仅为本技术的较佳实例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1