一种钢丝绳疲劳试验智能驱动控制系统的制作方法

1.本实用新型涉及钢丝绳疲劳试验测试技术,尤其涉及一种钢丝绳疲劳试验智能驱动控制系统,属于卷扬作业技术领域。

背景技术:

2.钢丝绳作为一种强度高、挠性好的构件在各种工程领域中得到了广泛的应用。在实际使用中,钢丝绳往往和定、动滑轮组配合形成一套系统。该系统通常与卷扬系统相连,通过卷扬系统实现钢丝绳的收、放,改变动滑轮组位置,从而实现对外做功。为了提高此系统的输出能力,实际应用中通常采用多组定、动滑轮组合的形式,但钢丝绳绕过滑轮达到一定次数后,易出现疲劳损伤现象,且经过多组滑轮后,钢丝绳会受到偏斜扭力,导致出现断丝、滑轮绳槽侧壁磨损变形等问题,缩短钢丝绳使用寿命,给生产使用带来巨大的安全隐患。因此,钢丝绳疲劳试验装置是深入研究钢丝绳弯曲疲劳性能不可缺少的设备。

3.现有钢丝绳疲劳试验装置,主要实现钢丝绳最大拉力的试验和钢丝绳弯曲疲劳试验的总运行时间记录,并且是人工配合记录。其中,钢丝绳拉力试验,亦只能测试钢丝绳的极限拉力。而钢丝绳弯曲疲劳试验装置,在疲劳试验过程中如何保证钢丝绳外负载不变是一个重要的性能,如果测试过程中外负载变化,对疲劳试验结果的准确性具有很大影响。

技术实现要素:

4.本发明针对现有技术的上述问题,提出了一种钢丝绳疲劳试验智能驱动控制系统,可提高测试效率和测试可靠性,同时降低人工使用成本。

5.为实现上述目的,本实用新型采用的技术方案是:

6.一种钢丝绳疲劳试验智能驱动控制系统,其特征在于,包括:

7.电控系统、编码器、卷扬系统、油压传感器、液压油缸、钢丝绳外负载力测量传感器、滑轮系统及试验平台支架;所述卷扬系统设置在所述试验平台支架的一端,所述滑轮系统设置于所述试验平台支架的另一端;设有两根钢丝绳,其中一根为缠绕于所述卷扬系统上的运行钢丝绳,另一根为经过所述滑轮系统并与所述运行钢丝绳相连接的测试钢丝绳;所述钢丝绳外负载力测量传感器设置于所述运行钢丝绳与测试钢丝绳的连接处;所述编码器设置于所述卷扬系统的同轴端,所述编码器与卷扬系统同步运行;控制所述测试钢丝绳张紧力的所述液压油缸水平设置于所述试验平台支架上,所述油压传感器设置于所述液压油缸上。

8.进一步地,所述电控系统,包括:操作箱、触摸屏及plc控制系统;所述触摸屏设置于所述操作箱上,所述plc控制系统设置于所述操作箱内。

9.进一步地,通过所述触摸屏记录并保存所述编码器、油压传感器、钢丝绳外负载力测量传感器传输的运行参数;所述运行参数,包括:运行时间、往返运行次数、钢丝绳的张紧力及液压油缸的压力。

10.进一步地,通过所述plc控制系统监测并控制所述油压传感器的数值保持在试验

设备的外负载力区间内,并根据所述数值控制液压油缸运动。

11.进一步地,所述卷扬系统,包括:卷扬系统轴承支架和卷扬机;所述卷扬系统轴承支架固定连接于所述试验平台支架的一端;所述卷扬机与所述卷扬系统轴承支架连接;所述卷扬机的轴向与所述钢丝绳相垂直;所述卷扬机与所述滑轮系统的转动方向与所述钢丝绳的运动方向相同。

12.进一步地,所述试验平台支架设有卷扬系统的一侧设有编码器支架,所述编码器设置在所述编码器支架上;所述编码器通过联轴器与所述卷扬机的轴连接。

13.进一步地,所述运行钢丝绳与所述测试钢丝绳通过所述钢丝绳外负载力测量传感器连接。

14.本实用新型钢丝绳疲劳试验智能驱动控制系统,与现有技术相比较具有以下优点:

15.1)本实用新型仅需在试验前录入试验数据,系统便会自动完成试验内容。

16.2)本实用新型能够有效提高试验效率和试验可靠性,同时降低人工使用成本。

17.3)本实用新型可记录保存试验数据,并自动生成试验报表,便于读取和查询。

18.4)本实用新型具备应急数据保护功能,可确保设备故障、停电等意外发生后,数据仍可保存。

附图说明

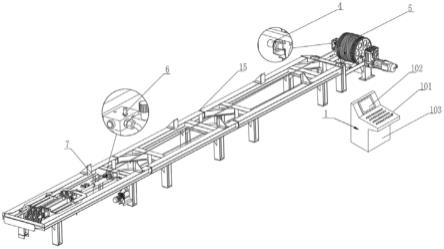

19.图1为钢丝绳疲劳试验智能驱动控制系统的结构示意图;

20.图2为实施例中钢丝绳外负载力测量传感器的结构示意图;

21.图3为实施例中卷扬系统的第一种结构示意图;

22.图4为实施例中卷扬系统的第二种结构示意图;

23.图5为实施例中两根钢丝绳的连接结构示意图;

24.图6为实施例中系统自动往返运行控制逻辑图;

25.图7为实施例中系统运行恒张力控制逻辑图。

26.上述附图中,1、电控系统;4、编码器;5、卷扬系统;6、油压传感器;7、液压油缸;8、钢丝绳外负载力测量传感器;9、卷扬系统轴承支架;10、联轴器;11、编码器支架;12、运行钢丝绳;13、测试钢丝绳;14、滑轮系统;15、试验平台支架;16、卷扬机;101、操作箱;102、触摸屏;103、plc控制系统。

具体实施方式

27.以下结合实施例对本实用新型进一步说明:

28.实施例1

29.如图1所示,本实施例公开了一种钢丝绳疲劳试验智能驱动控制系统,包括电控系统1、编码器4、卷扬系统5、油压传感器6、液压油缸7、钢丝绳外负载力测量传感器8、滑轮系统14及试验平台支架15。电控系统1,包括操作箱101、触摸屏102及plc控制系统103;所述触摸屏102设置于所述操作箱101上,plc控制系统103设置于操作箱101内。卷扬系统5设置在试验平台支架15的一端,滑轮系统14设置于试验平台支架15的另一端;设有两根钢丝绳,其中一根为缠绕于卷扬系统5上的运行钢丝绳(12),另一根为经过滑轮系统14并与运行钢丝

绳12相连接的测试钢丝绳13;钢丝绳外负载力测量传感器8设置于运行钢丝绳12与测试钢丝绳(13)的连接处,可以测量钢丝绳的张紧力。编码器4设置于卷扬系统5的同轴端,编码器4与卷扬系统5同步运行;控制测试钢丝绳张紧力的液压油缸7水平设置于试验平台支架15上,油压传感器6设置于液压油缸7上。

30.具体而言,在应用时,在触摸屏102上标定好试验装置往返运动最小位置和最大位置,设置好当前试验钢丝绳外负载力后,设备开始运行,不需要人工参与监管和记录。当钢丝绳达到试验报废后,设备会停止运行并报警,通过u盘导出触摸屏102记录的数据报表,方便查询。

31.操作箱101上的触摸屏102实时记录钢丝绳疲劳机运行时间、往返运行次数、以及运行过程中钢丝绳的张紧力、液压油缸的压力,并对运行过程中是否满足试验条件进行自主判断,所记录的数据可自动生成试验报表,以供读取和查询。

32.卷扬系统5同轴上的编码器4实时记录位置,将信号传输给plc控制系统103,plc控制系统103经过计算自动控制卷扬系统5在编码器4某一固定区间(根据现场实际情况设置往返区间)往返运动,实现钢丝绳的疲劳试验运行。

33.通过控制钢丝绳加载液压油缸的动作,在加载过程中读取钢丝绳外负载力测量传感器8数据,当钢丝绳外负载力测量传感器8数值达到钢丝绳要求外负载力(根据不同规格钢丝绳进行设定)时设备开始运行。系统自动记录要求负载力所对应的液压油缸7压力数值,plc电控系统103以此数值为基础实施智能控制,使设备运行过程中加载油缸压力始终保持在当前压力值范围内(控制精度3%以内),从而精确控制设备运行过程中钢丝绳的加载力,以确保测试结果的准确性。

34.实施例2

35.如图1所示,本实施例plc控制系统103将设备运行的参数实时发送给触摸屏102,用于显示和存储,参数包括:运行时间、往返运行次数、液压油缸实时压力、钢丝绳张紧力等。触摸屏102将参数实时显示在报表界面,所记录的数据可自动生成试验报表,以供读取和查询。系统具备应急数据保护模式,确保设备故障、停电等意外发生后,数据仍可保存。

36.实施例3

37.如图3、图4所示,本实施例卷扬系统5,包括卷扬系统轴承支架9和卷扬机16;卷扬系统轴承支架9固定连接于试验平台支架15的一端;卷扬机16与卷扬系统轴承支架9连接;卷扬机16的轴向与钢丝绳相垂直;卷扬机16与滑轮系统14的转动方向与钢丝绳的运动方向相同。通过该结构可以确保卷扬系统5长时间稳定运行。

38.实施例4

39.如图3、图4所示,本实施例试验平台支架15设有卷扬系统5的一侧设有编码器支架11,编码器4设置在编码器支架11上;编码器4通过联轴器10与卷扬机16的轴连接。根据编码器4的数值,可设定设备运行区间的最大值和最小值,设备在区间内做自动往返运行;编码器4的设定往返运行区间运行过程中,通过plc控制系统103实时监测并自动控制液压油缸7上的油压传感器6的数值保持在试验设备的外负载力区间内。

40.实施例5

41.本实施例运行钢丝绳12与测试钢丝绳13通过钢丝绳外负载力测量传感器8连接。如图2所示,钢丝绳外负载力测量传感器8具有钢丝绳连接器的功能,可以将运行钢丝绳12

与测试钢丝绳13固定连接,同时测量钢丝绳的外负载力。

42.实施例6

43.如图6所示,本实施例编码器4与卷扬系统5等速比转动,通过plc控制系统103标定编码器4最小位置和最大位置两个运行点,由于设备的运行惯性和编码器特性,最小位置和最大位置分别设置两个相同的运行死区范围,并可根据实际情况进行设置。设备进入自动运行模式后,plc控制系统103实时读取编码器4的位置信息,当判断编码器4的位置在最小位置和最大位置中间值时,plc控制系统103控制设备往编码器4标定最大值方向运行;若达到编码器4标定的最大位置区间时,plc控制系统103控制设备开始往编码器4标定的最小位置区间运行,直至到达编码器4标定的最小位置区间。到达编码器4最小标定区间范围以同样原理控制设备往返运动,以此可以完成设备在设定的最大和最小区间内进行自动往返运动。

44.实施例7

45.如图7所示,本实施例钢丝绳外负载力测量传感器8可以直接读取钢丝绳外负载受力情况,而液压油缸压力传感器6是通过读取钢丝绳外负载力测量传感器8的数值标定液压油缸7压力数值,作为控制目标设定。当设备安装完成后,通过控制液压油缸7的伸长增加钢丝绳的外负载力,钢丝绳外负载力测量传感器8实时读取钢丝绳增加的外负载力,当到达预设定值后,停止伸长液压油缸7,此时液压油缸压力传感器6对应相对数值a,当设备自动往返运行过程,以油压传感器6的数值a作为控制目标,通过plc控制系统103实时调节油压传感器6的数值,使其保证在设备预定值范围a内,实现了设备自动往返运行过程中钢丝绳外负载力恒定,达到设备试验运行效果和准确性。

46.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1