一种气缸体深孔螺纹位置度的检测装置的制作方法

1.本实用新型涉及气缸体深孔位置度检测技术领域,特别是涉及一种气缸体深孔螺纹位置度的检测装置。

背景技术:

2.气缸体上有一些深孔结构为上孔为圆柱孔,下孔为螺纹孔。传动的气缸体孔的检测方法,一般都是采用三坐标机进行检测,这种检测方式存在以下几点不足: 1.检测深度受限制,一般孔的深度超过测头的长度就需换特殊侧头;2.检测结果精度有限,攻完牙后的螺纹孔在三坐标机上检测位置度不准确;3.检测过程操作难,耗时较长,不利于精益生产。

3.以上背景技术内容的公开仅用于辅助理解本实用新型的构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现要素:

4.本实用新型目的在于提出一种结构简单,检测精准的气缸体深孔螺纹孔位置度的检测装置,以及其检测方法。

5.为此,本实用新型提出一种气缸体深孔螺纹位置度的检测装置

6.优选地,本实用新型还可以具有如下技术特征:

7.一种气缸体深孔螺纹位置度的检测装置,包括检测棒、百分表、检验装置,所述检测棒的上部设有

⊥

形腔孔,

⊥

形腔孔包括延伸至检测棒上端面的连接孔,以及贯穿检测棒两侧的阶梯安装孔;所述检验装置包括端盖、检具体、弹簧,所述检具体为阶梯柱结构,并滑动安装在所述安装孔中;检具体的左部与安装孔的大孔间隙配合;右部与安装孔的小孔间隙配合,且其右端面为球面,并伸出检测棒外部;所述端盖螺纹连接在安装孔的左端,所述弹簧的左端与端盖抵接,右端与检具体抵接;所述检具体的左部为左大右小的锥体结构,所述百分表通过其套筒安装在连接孔上,其测头与检具体的锥体面抵接。

8.进一步地,所述检测棒为上大下小的阶梯柱结构,其下部与待测气缸体深孔螺纹孔间隙配合,上部的直径大于待测气缸体深孔螺纹孔的直径,且小于待测气缸体深孔上孔的直径。

9.进一步地,所述检具体的左部设有沿轴向的圆柱体,所述圆柱体和安装孔的大孔间隙配合。

10.进一步地,所述圆柱体为左小右大的阶梯柱结构,其右部与所述安装孔间隙配合,左部设有所述弹簧;所述弹簧的长度大于所述圆柱体小端的长度。

11.进一步地,所述检具体的左端面设有沿其轴向的装配孔,所述弹簧安装在所述装配孔中,所述弹簧的长度大于所述装配孔的深度。

12.进一步地,所述端盖的右侧设有沿其轴向的导向柱,所述弹簧的左部套在该导向柱上。

13.进一步地,所述安装孔为孔径自左向右依次变小的三级阶梯孔,其中部孔与所述检具体的左部间隙配合;左侧孔为螺孔,用于装配所述端盖;右侧孔与所述检具体的右部小轴间隙配合。

14.进一步地,所述检测棒的上部还设有锁紧螺钉;所述百分表的套筒外侧设有衬套,所述锁紧螺钉压紧在所述衬套上。

15.进一步地,所述检测棒的下端面为球面。

16.本实用新型与现有技术对比的有益效果包括:通过设置装配孔和导向柱,提高弹簧的刚度,减少弹簧扭曲变形量。本实施方式中,弹簧安装在装配孔中,使检具体的圆柱体部分与安装孔的接触面积更大,移动更稳定;由于百分表的测头抵接在检具体的锥体面上,当检具体伸缩移动时,百分表的测头与锥体面接触的位置发生变化,进而反馈到百分表的读数上,根据公差要求即可确定读数的变化数值合格要求之内。

附图说明

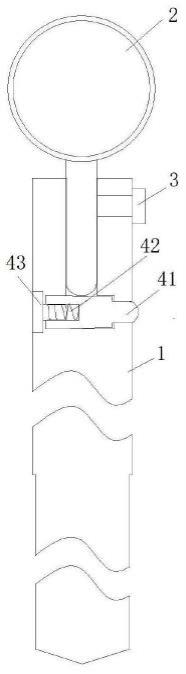

17.图1是本实用新型的结构示意图。

18.图2是本实用新型的检具体主视图。

19.图3是本实用新型的检验装置主视图。

20.图4是本实用新型的检具体的其中一种实施方式。

21.图5是本实用新型的检具体的另一实施方式。

22.图6是本实用新型的检验应用效果图。

具体实施方式

23.下面结合具体实施方式并对照附图对本实用新型作进一步详细说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本实用新型的范围及其应用。

24.参照以下附图,将描述非限制性和非排他性的实施例,其中相同的附图标记表示相同的部件,除非另外特别说明。

25.目前,气缸体顶面上紧气缸盖的螺纹孔上部都存在过孔10(圆柱孔),该过孔10用三坐标机可以准确检测出过孔10位置度,而处于过孔20底部的螺纹孔20的位置度检测不准或无法检测。为此,本技术提出以下技术方案,以解决如何检测气缸体顶面上紧气缸盖的螺纹孔20位置度的问题。

26.如图1~6所示的一种气缸体深孔螺纹位置度的检测装置,包括检测棒1、百分表2、检验装置,所述检测棒1的下部与待测气缸体深孔螺纹孔20间隙配合。所述检测棒1的上端面设有沿轴向的连接孔11,以及沿径向设置的安装孔12;所述安装孔12为阶梯孔,其和所述连接孔11的下端连通。结合图3,所述检验装置包括端盖43、检具体41、弹簧42,所述检具体41为与安装孔12间隙配合的阶梯柱结构,并滑动安装在所述安装孔12中。检具体41的左部与安装孔12 的大孔间隙配合;右部与安装孔12的小孔间隙配合,且其右端面为球面,并伸出检测棒1外部;所述端盖43螺纹连接在安装孔12的左端,所述弹簧42设在端盖43和检具体41之间,并对检具体41产生弹力,使检具体41有向右部移动的趋势。所述检具体41的左部为左大右小的锥体结构,所述百分表2通过其套筒安装在连接孔11上,其测头与检具体41的锥体面412抵接。这样,由于百分表2的测头抵接在检具体41的锥体面412上,当检具体41伸缩

移动时,百分表 2的测头与锥体面412接触的位置发生变化,进而反馈到百分表2的读数上。优选的,所述检具体41的左部包括圆柱体45和锥体面412,所述圆柱体45和安装孔12的大孔间隙配合,所述锥体面412的直径自左向右递减。

27.优选的,所述检测棒1为上大下小的阶梯柱结构,其下部与待测气缸体深孔螺纹孔20间隙配合,上部的直径大于待测气缸体深孔螺纹孔20的直径,且小于待测气缸体深孔上孔10(圆柱孔,该圆柱孔的直径大于其下部的螺纹孔)的直径。

28.在一些实施方式中,结合图5,所述圆柱体45为左小右大的阶梯柱结构,其右部451与所述安装孔12间隙配合,左部452装配所述弹簧42。

29.在一些实施方式中,结合图3,所述检具体41的左端面设有沿其轴向的装配孔413,所述弹簧43安装在所述装配孔413中,所述弹簧42的长度大于所述装配孔413的深度。优选的,所述端盖43的右侧设有沿其轴向的导向柱432,所述弹簧42的左部套在该导向柱432上。通过设置装配孔413和导向柱432,提高弹簧42的刚度,减少弹簧42扭曲变形量。本实施方式中,弹簧42安装在装配孔413中,使检具体41的圆柱体45部分与安装孔12的接触面积更大,移动更稳定。

30.所述安装孔12为孔径自左向右依次变小的三级阶梯孔,其中部孔与所述检具体41的左部间隙配合;左侧孔为螺孔,用于装配所述端盖43;右侧孔与所述检具体41的右部小轴间隙配合。

31.其中,所述检测棒1的上部还设有锁紧螺钉3,用于固定所述百分表2。优选地,所述百分表2的套筒外侧设有衬套,所述锁紧螺钉3压紧在所述衬套上。

32.所述检测棒1的下端为球面,便于快速伸入待测气缸体深孔螺纹孔20中。

33.一种气缸体深孔螺纹孔位置度的检测方法,包括上述的检测装置,检测步骤如下:

34.s1、校准检测装置,将检测棒的底部伸入标准位置度的气缸体顶面上紧气缸盖的螺纹孔20中,调节检具体41伸出检测棒1的长度,确保检具体41的端部抵接到螺纹孔20上方的过孔10侧壁后收缩一定长度,百分表2调零;

35.s2、利用三坐标机检测过孔10的位置度,过孔10位置度符合要求,则进行下一步骤;

36.s3、将检测棒1的底部伸入气缸体顶面上紧气缸盖的螺纹孔20中,然后旋转检测棒1,观察百分表2的读数变化,如百分表2的读数不变或再一定区间范围内,则螺纹孔20的位置度合格,反之则不合格。由于百分表2的测头抵接在检具体的锥体面412上,当检具体41伸缩移动时,百分表2的测头与锥体面412 接触的位置发生变化,进而反馈到百分表2的读数上。根据公差要求即可确定读数的变化数值合格要求之内。

37.本领域技术人员将认识到,对以上描述做出众多变通是可能的,所以实施例和附图仅是用来描述一个或多个特定实施方式。

38.尽管已经描述和叙述了被看作本实用新型的示范实施例,本领域技术人员将会明白,可以对其作出各种改变和替换,而不会脱离本实用新型的精神。另外,可以做出许多修改以将特定情况适配到本实用新型的教义,而不会脱离在此描述的本实用新型中心概念。所以,本实用新型不受限于在此披露的特定实施例,但本实用新型可能还包括属于本实用新型范围的所有实施例及其等同物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1