一种智能胎压监测气嘴气门芯折弯检测装置的制作方法

1.本实用新型涉及一种智能胎压监测气嘴气门芯折弯检测装置,属于气门嘴检测技术领域。

背景技术:

2.胎压是轮胎的命门,过高和过低都会缩短轮胎的使用寿命。气压过低会使胎体变形增大,胎侧容易出现裂口,同时产生屈挠运动,导致过度发热,促使橡胶老化,帘布层疲劳,帘线折断,还会使轮胎接地面积增大,加速胎肩磨损。气压过高,会使轮胎帘线受到过度的伸张变形,胎体弹性下降,使汽车在行驶中受到的负荷增大,如遇冲击会产生内裂和爆破,同时气压过高还会加速胎冠磨损,并使耐轧性能下降。新能源汽车轮胎的压力通过智能胎压监测气嘴测得,智能胎压监测气嘴位于汽车轮胎充气端上,汽车中控面板设置有信号接收端,智能胎压监测气嘴通过无线电波等方式将测得的压力实时参数传输给中控面板上的信号接收端。

3.胎压监测气嘴在生产过程中,需要对气嘴上的气门芯进行折弯处理,折弯完毕后,则需要对气门芯进行折弯检测,现有的折弯检测装置在检测过程中,需要手动进行下料,操作繁琐,工作效率较低,工人劳动强度较大。

4.因此,需要有一种智能胎压监测气嘴气门芯折弯检测装置,实现自动下料,提高工作效率,降低工人劳动强度。

技术实现要素:

5.本实用新型要解决的技术问题是:为了克服现有技术的不足,提供一种智能胎压监测气嘴气门芯折弯检测装置。

6.本实用新型解决上述问题所采用的技术方案为:一种智能胎压监测气嘴气门芯折弯检测装置,包括工作台,所述工作台上穿设有转动盘,所述转动盘的轴线竖向设置,所述转动盘的底部传动连接有驱动机构,所述转动盘的顶部固定设置有下检测块,所述下检测块位于转动盘轴线的后方,所述下检测块的后侧设置有第一检测口,所述下检测块的后方设置有执行机构,所述下检测块上设置有下料机构;

7.所述下料机构包括下料组件和两个下料口,两个下料口分别位于转动盘的左右两侧,所述下料组件设置在下检测块上;

8.所述下料组件包括推杆,所述推杆水平设置,所述推杆平行于前后方向,所述下检测块的前侧设置有凹槽,所述下检测块上设置有通孔,所述第一检测块通过通孔与凹槽连通,所述推杆的一端活动插入通孔内,所述推杆的另一端位于凹槽内,所述凹槽内设置有两个下料单元,所述下料单元与下料口一一对应,所述下料单元驱动推杆轴向移动。

9.作为优选,所述下料单元包括固定块和传动杆,所述传动杆水平设置,所述传动杆平行于左右方向,所述固定块固定设置在凹槽的内壁上,所述传动杆活动穿设在固定块上,所述传动杆的一端通过第一弹簧与固定块连接,所述传动杆的靠近推杆的一端设置有连

杆,所述传动杆的另一端位于凹槽的外部,所述传动杆通过连杆与推杆铰接,所述工作台上固定设置有固定杆,所述固定杆平行于左右方向,所述固定杆位于转动盘轴线的前方,所述传动杆的远离推杆的一端与转动盘轴线之间的距离大于固定杆与转动盘轴线之间的距离。

10.作为优选,所述固定杆与下检测块正对设置。

11.作为优选,所述传动杆的远离推杆的一端固定设置有滚轮。

12.作为优选,所述执行机构包括上检测块,所述上检测块位于下检测块的上方,所述下检测块的底部设置有第二检测口,所述上检测块的顶部水平固定设置有固定板,所述固定板的上方水平设置有升降板,所述升降板的底部设置有接触传感器,所述接触传感器与固定板正对设置,所述接触传感器与固定板之间设置有间隙,所述升降板的顶部设置有气缸,所述气缸的缸体与工作台固定连接,所述气缸驱动升降板升降,所述升降板的底部设置有两个连接组件,所述连接组件与下料口一一对应,所述升降板通过连接组件与固定板连接。

13.作为优选,所述连接组件包括连接杆,所述连接杆竖向活动穿设在固定板上,所述连接杆的顶端固定设置在升降板上,所述连接杆的底端通过第二弹簧与固定板连接。

14.作为优选,所述驱动机构包括传动轴,所述传动轴与转动盘同轴设置,所述传动轴的顶端固定设置在转动盘上,所述传动轴的底端通过电机驱动。

15.作为优选,所述传动轴和转动盘为一体成型结构。

16.作为优选,所述转动盘的顶部与工作台的顶部处于同一平面。

17.作为优选,所述转动盘与工作台滑动且密封连接。

18.与现有技术相比,本实用新型的优点在于:

19.本实用新型一种智能胎压监测气嘴气门芯折弯检测装置,实现了气门芯的折弯检测并自动下料功能,提高了工作效率,降低了工人的劳动强度,而且,还可以实现自动对气门芯的分拣,进一步提高了工作效率。

附图说明

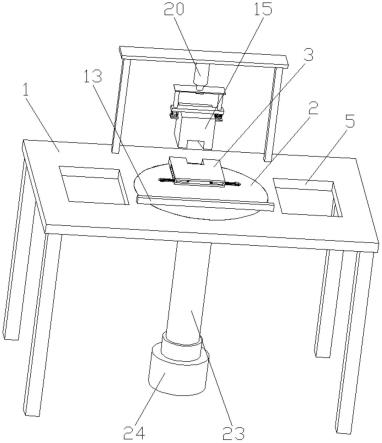

20.图1为本实用新型一种智能胎压监测气嘴气门芯折弯检测装置的立体图;

21.图2为本实用新型一种智能胎压监测气嘴气门芯折弯检测装置的正视图;

22.图3为本实用新型一种智能胎压监测气嘴气门芯折弯检测装置的俯视图;

23.图4为本实用新型一种智能胎压监测气嘴气门芯折弯检测装置的右视图;

24.图5为下检测块的立体图;

25.图6为下检测块的剖视图;

26.图7为执行机构的结构示意图。

27.其中:1.工作台,2.转动盘,3.下检测块,4.第一检测口,5.下料口,6.推杆,7.凹槽,8.通孔,9.固定块,10.传动杆,11.第一弹簧,12.连杆,13.固定杆,14.滚轮,15.上检测块,16.第二检测口,17.固定板,18.升降板,19.接触传感器,20.气缸,21.连接杆,22.第二弹簧,23.传动轴,24.电机。

具体实施方式

28.如图1-7所示,本实施例中的一种智能胎压监测气嘴气门芯折弯检测装置,包括工

作台1,所述工作台1上穿设有转动盘2,所述转动盘2的轴线竖向设置,所述转动盘2的底部传动连接有驱动机构,所述转动盘2的顶部固定设置有下检测块3,所述下检测块3位于转动盘2轴线的后方,所述下检测块3的后侧设置有第一检测口4,所述下检测块3的后方设置有执行机构,所述下检测块3上设置有下料机构;

29.所述下料机构包括下料组件和两个下料口5,两个下料口5分别位于转动盘2的左右两侧,所述下料组件设置在下检测块3上;

30.所述下料组件包括推杆6,所述推杆6水平设置,所述推杆6平行于前后方向,所述下检测块3的前侧设置有凹槽7,所述下检测块3上设置有通孔8,所述第一检测块通过通孔8与凹槽7连通,所述推杆6的一端活动插入通孔8内,所述推杆6的另一端位于凹槽7内,所述凹槽7内设置有两个下料单元,所述下料单元与下料口5一一对应,所述下料单元驱动推杆6轴向移动。

31.作为优选,所述下料单元包括固定块9和传动杆10,所述传动杆10水平设置,所述传动杆10平行于左右方向,所述固定块9固定设置在凹槽7的内壁上,所述传动杆10活动穿设在固定块9上,所述传动杆10的一端通过第一弹簧11与固定块9连接,所述传动杆10的靠近推杆6的一端设置有连杆12,所述传动杆10的另一端位于凹槽7的外部,所述传动杆10通过连杆12与推杆6铰接,所述工作台1上固定设置有固定杆13,所述固定杆13平行于左右方向,所述固定杆13位于转动盘2轴线的前方,所述传动杆10的远离推杆6的一端与转动盘2轴线之间的距离大于固定杆13与转动盘2轴线之间的距离。

32.作为优选,所述固定杆13与下检测块3正对设置。

33.作为优选,所述传动杆10的远离推杆6的一端固定设置有滚轮14。

34.作为优选,所述执行机构包括上检测块15,所述上检测块15位于下检测块3的上方,所述下检测块3的底部设置有第二检测口16,所述上检测块15的顶部水平固定设置有固定板17,所述固定板17的上方水平设置有升降板18,所述升降板18的底部设置有接触传感器19,所述接触传感器19与固定板17正对设置,所述接触传感器19与固定板17之间设置有间隙,所述升降板18的顶部设置有气缸20,所述气缸20的缸体与工作台1固定连接,所述气缸20驱动升降板18升降,所述升降板18的底部设置有两个连接组件,所述连接组件与下料口5一一对应,所述升降板18通过连接组件与固定板17连接。

35.作为优选,所述连接组件包括连接杆21,所述连接杆21竖向活动穿设在固定板17上,所述连接杆21的顶端固定设置在升降板18上,所述连接杆21的底端通过第二弹簧22与固定板17连接。

36.作为优选,所述驱动机构包括传动轴23,所述传动轴23与转动盘2同轴设置,所述传动轴23的顶端固定设置在转动盘2上,所述传动轴23的底端通过电机24驱动。

37.作为优选,所述传动轴23和转动盘2为一体成型结构。

38.作为优选,所述转动盘2的顶部与工作台1的顶部处于同一平面。

39.作为优选,所述转动盘2与工作台1滑动且密封连接。

40.该装置使用期间,将气门芯的一端卡入第一检测口4,随后,气缸20驱动升降板18下降,升降板18带动连接杆21同步下降,连接杆21的下降通过第二弹簧22带动固定板17下降,固定板17的下降带动上检测块15同步下降,并使第二检测口16套在气门芯的另一端,实际上,第一检测口4与第二检测口16均与折弯后的气门芯匹配,当气门芯折弯度产生偏差

时,则第二检测口16无法套在气门芯上,并使固定板17与升降板18之间的距离减小,同时使固定板17与接触传感器19抵靠,使检测传感器检测到信号,判定气门芯折弯不合格,并使第二弹簧22产生形变,检测完毕后,气缸20驱动升降板18上升实现复位,通过第二弹簧22的弹性作用使固定板17与升降板18之间的距离增大,升降板18的复位通过连接杆21和第二弹簧22带动固定板17上升实现复位,固定板17的复位带动上检测块15上升实现复位;

41.然后,当气门芯为不合格品时,电机24驱动传动轴23转动90度,传动轴23的转动带动转动盘2同步转动,转动盘2的转动带动下检测块3转动,当滚轮14与固定杆13抵靠时,随着下检测块3的继续转动,则使传动杆10与固定块9之间产生相对移动,同时使第一弹簧11产生形变,并通过连杆12带动推杆6向着远离转动盘2轴线方向移动,使推杆6插入第一检测口4内,并使推杆6推动气门芯向着远离转动盘2方向移动并掉落至下料口5内,且事先在下料口5的下方放置收集框收集气门芯,实现了气门芯的自动下料,下料完毕后,电机24驱动传动轴23反向转动实现复位,传动轴23的反向转动通过转动盘2带动下检测块3反向转动实现复位,使滚轮14与固定杆13分离,且通过第一弹簧11的弹性作用使传动杆10复位,传动杆10的复位通过连杆12带动推杆6复位;

42.当气门芯检测为合格品时,电机24驱动传动轴23反向转动90,则使气门芯从另一个下料口5掉落至事先放置的收集框内后,电机24驱动传动轴23复位即可;

43.如此,则可以实现气门芯的折弯检测并自动下料的功能,提高了工作效率,降低了工人的劳动强度,而且,还可以实现自动对气门芯的分拣,进一步提高了工作效率。

44.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1