一种汽车中控面板显示屏位置快速检测工装的制作方法

1.本实用新型是一种汽车中控面板显示屏位置快速检测工装,属于检测工装领域。

背景技术:

2.汽车中控面板显示屏在生产完毕后,通过快速检测工装来实现产品在机台旁的快速检测,减少检测时间,做到产品全检,防止不良流出,及时发现不良进行调整。目前,用于检测汽车中控面板显示屏的检测工装一般置于检测台上,在使用过程中,检测工装容易在检测台上滑动,影响汽车中控面板显示屏的检测效率。

技术实现要素:

3.针对现有技术存在的不足,本实用新型目的是提供一种汽车中控面板显示屏位置快速检测工装,以解决上述背景技术中提出的问题,本实用新型使汽车中控面板显示屏的检测工装被限制在检测台上,提高汽车中控面板显示屏检测的效率。

4.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种汽车中控面板显示屏位置快速检测工装,包括底板,所述底板上表面中部位置固定连接有凸台,所述凸台上表面开设有用于存放显示屏的凹槽,所述凹槽的四个侧面与显示屏的四个侧面一一贴合,所述凹槽的四个拐角处均开设有与凹槽相通的取放槽,所述底板一侧面通过两组连接件固定连接有限位框,所述限位框横截面为“c”字形,所述限位框内安插有两个方形杆,所述方形杆远离限位框的一端固定连接有用于卡在检测台边缘处的卡板,所述限位框背离底板的一侧面的两个端部均开设有第一螺纹孔,所述第一螺纹孔内螺纹连接有用于限制方形杆位置的限位螺丝。

5.进一步地,所述连接件包括连板,所述限位框上表面对称固定有两个连板,所述底板上表面固定有两个与连板相对应的支座,所述连板面向支座的一面开设有通孔,所述支座面向连板的一面开设有与通孔相对齐的第三螺纹孔,所述通孔内设有连接螺丝,所述连接螺丝一端螺纹连接在第三螺纹孔内。

6.进一步地,所述连板与支座之间存在一定的间距,所述连板面向支座的一面上部位置固定连接有撑板,所述支座面向连板的一面上部位置开设有限位槽,所述撑板远离支板的一端安插在限位槽内。

7.进一步地,所述凸台与底板为一体成型结构,所述凸台的四个拐角处均加工有第一圆角,所述底板的四个拐角处均加工有第二圆角。

8.进一步地,所述卡板面向限位框的一面开设有第二螺纹孔,所述第二螺纹孔内螺纹连接有夹紧螺丝。

9.进一步地,所述凹槽内底部开设有多个条形口,多个所述条形口均匀布置在凹槽内底部。

10.本实用新型的有益效果:

11.1、将汽车中控面板显示屏置于凸台上的凹槽内,观察汽车中控面板显示屏四个侧

面与凹槽内四个侧面贴合的情况,便于快速判断汽车中控面板显示屏质量是否合格,达到快速检测汽车中控面板显示屏的目的。

12.2、在底板上固定凸台,并在凸台上开设用于检测汽车中控面板显示屏的凹槽,无须整体增加底板的厚度,缩减生产成本。

13.3、底板放置在检测台上后,调整两个方形杆在限位套内的长度,使两个方形杆上的卡板分别卡在检测台的两侧,然后利用限位螺丝固定方形杆在限位框内的位置,在卡板、方形杆和限位框的限制下,防底板在检测台上滑动,使汽车中控面板显示屏的检测工装被限制在检测台上,提高汽车中控面板显示屏检测的效率。

附图说明

14.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

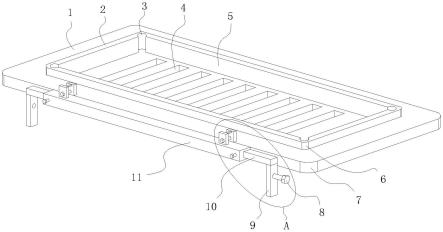

15.图1为本实用新型一种汽车中控面板显示屏位置快速检测工装的结构示意图;

16.图2为本实用新型一种汽车中控面板显示屏位置快速检测工装中a处放大图;

17.图3为本实用新型一种汽车中控面板显示屏位置快速检测工装中连板与限位框的装配示意图;

18.图4为本实用新型一种汽车中控面板显示屏位置快速检测工装中卡板与方形杆的装配示意图;

19.图5为本实用新型一种汽车中控面板显示屏位置快速检测工装中支座的立体图;

20.图中:1-底板、2-凸台、3-取放槽、4-条形口、5-凹槽、6-第一圆角、7-第二圆角、8-夹紧螺丝、9-卡板、10-方形杆、11-限位框、12-限位螺丝、13-连接螺丝、14-连板、15-撑板、16-支座、17-第一螺纹孔、18-通孔、19-第二螺纹孔、20-第三螺纹孔、21-限位槽。

具体实施方式

21.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

22.请参阅图1,本实用新型提供一种技术方案:一种汽车中控面板显示屏位置快速检测工装,包括底板1,底板1上表面中部位置固定连接有凸台2,凸台2与底板1为一体成型结构,凸台2的四个拐角处均加工有第一圆角6,底板1的四个拐角处均加工有第二圆角7,在凸台2上加工第一圆角6,降低凸台2拐角处的尖锐度,在底板1的拐角处加工第二圆角7,降低底板1拐角处的尖锐度,在底板1上固定凸台2,并在凸台2上开设用于检测汽车中控面板显示屏的凹槽5,无须整体增加底板1的厚度,缩减生产成本。

23.参阅图1,凸台2上表面开设有用于存放显示屏的凹槽5,凹槽5的四个侧面与显示屏的四个侧面一一贴合,凹槽5的四个拐角处均开设有与凹槽5相通的取放槽3,凹槽5内底部开设有多个条形口4,多个条形口4均匀布置在凹槽5内底部,在凹槽5内开设条形口4,进一步缩减底板1的生产用料量,将汽车中控面板显示屏置于凸台2上的凹槽5内,观察汽车中控面板显示屏四个侧面与凹槽5内四个侧面贴合的情况,便于快速判断汽车中控面板显示屏质量是否合格,达到快速检测汽车中控面板显示屏的目的。

24.参阅图1、图2、图3和图5,底板1一侧面设有限位框11,限位框11上表面对称固定有

两个连板14,底板1上表面固定有两个与连板14相对应的支座16,连板14面向支座16的一面开设有通孔18,支座16面向连板14的一面开设有与通孔18相对齐的第三螺纹孔20,通孔18内设有连接螺丝13,连接螺丝13一端螺纹连接在第三螺纹孔20内,将连接螺丝13穿过通孔18拧入第三螺纹孔20内,完成限位框11与底板1的固定连接。

25.参阅图1、图2、图3和图5,连板14与支座16之间存在一定的间距,连板14面向支座16的一面上部位置固定连接有撑板15,支座16面向连板14的一面上部位置开设有限位槽21,撑板15远离支板的一端安插在限位槽21内,利用连接螺丝13连接连板14和支座16时,使撑板15一端安插在限位槽21内,撑板15与连接螺丝13共同起到支撑连板14和支座16的作用,当连接螺丝13因锈蚀无法拧动时,利用连板14与支座16之间的间隙锯断连接螺丝13即可,便于限位框11与底板1的完整分离。

26.参阅图1、图2、图3和图4,限位框11横截面为“c”字形,限位框11内安插有两个方形杆10,方形杆10远离限位框11的一端固定连接有用于卡在检测台边缘处的卡板9,限位框11背离底板1的一侧面的两个端部均开设有第一螺纹孔17,第一螺纹孔17内螺纹连接有用于限制方形杆10位置的限位螺丝12,底板1放置在检测台上后,调整两个方形杆10在限位套内的长度,使两个方形杆10上的卡板9分别卡在检测台的两侧,然后利用限位螺丝12固定方形杆10在限位框11内的位置,在卡板9、方形杆10和限位框11的限制下,防底板1在检测台上滑动,使汽车中控面板显示屏的检测工装被限制在检测台上,提高汽车中控面板显示屏检测的效率。

27.参阅图4,卡板9面向限位框11的一面开设有第二螺纹孔19,第二螺纹孔19内螺纹连接有夹紧螺丝8,卡板9卡在检测台上后,拧动夹紧螺丝8使夹紧螺丝8一端与检测台表面接触,进一步提高卡板9与检测台贴合的稳定性。

28.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1