一种混料防呆设备的制作方法

1.本实用新型涉及锂电池盖板生产技术领域,尤其涉及一种混料防呆设备。

背景技术:

2.由于锂电池盖板的正负极差异需求,会有两种不同材质的正负极柱用于制造盖板,通常在生产工序和检验工序会用人工来检验盖板极柱的正确安装、有无混用,在实际生产过程中,会出现员工误操作和勿检,增加不良率和客诉。

3.因此,有必要提供一种混料防呆设备解决上述技术问题。

技术实现要素:

4.针对上述情况,为克服现有技术缺陷,本实用新型提供了一种混料防呆设备能够根据正负极材质不同,对光的反射光谱不同原理,利用光纤作为传输介质,光纤放大器为发射光和接收、电信号转换功能,利用继电器来实现报警信号输出,通过报警等实现报警,不需要人工来检验盖板极柱的正确安装、有无混用,使检测更加简单,同时,提高良品率。

5.为实现上述目的,本实用新型采用的技术方案如下:

6.混料防呆设备,包括:底板,所述底板上设置有移动模,所述底板的上方设置有固定板,所述底板上固定设置有四个立柱,四个所述立柱的顶端均与所述固定板固定,所述底板与所述固定板之间设置有升降板,所述固定板上安装有第一气缸,所述第一气缸与所述升降板连接,所述底板的一侧设置有侧板,所述侧板上安装有第二气缸,所述第二气缸与所述移动模连接,所述底板上设置有两个透光孔,所述移动模上开设有正极柱透光孔和负极柱透光孔,所述固定板的顶部设置有控制箱,所述控制箱内设置有多个光纤放大器、多个继电器和开关电源,其中每个光纤放大器通过导线连接有镜头,镜头位于透光孔内,所述控制箱的一侧设置有警报器,所述警报器与多个继电器连接。

7.优选的,所述底板的顶部开设有凹槽,所述凹槽内设置有两个导轨。

8.优选的,所述移动模上开设有两个拿取槽。

9.优选的,所述升降板的一侧固定设置有挡板。

10.优选的,所述固定板的一侧安装有限位杆,所述挡板上开设有限位孔,所述限位杆贯穿所述限位孔。

11.与现有技术相比,本实用新型具有以下有益效果:

12.(1)本实用新型根据正负极材质不同,对光的反射光谱不同原理,利用光纤作为传输介质,光纤放大器为发射光和接收、电信号转换功能,利用继电器来实现报警信号输出,通过报警等实现报警,不需要人工来检验盖板极柱的正确安装、有无混用,使检测更加简单,同时,提高良品率;

13.(2)本实用新型缩短产品在识别正负极柱的周期,产品出线后,直接进入下一道工序,提高生产效率,节约人工成本;

14.(3)本设备可用于产品出现相同形状但材质不同的零件,在生产时需要人力去识

别是否混料的工序或产品检测线,只需要在组装工序检测线增加光纤装置,通过控制箱即可混料报警。

附图说明

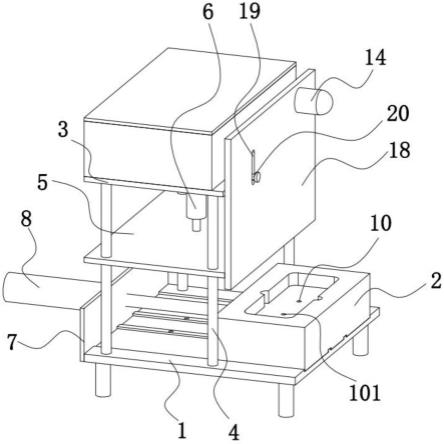

15.图1为本实用新型提供的混料防呆设备的结构示意图;

16.图2为图1中部分结构示意图;

17.图3为图1中部分结构示意图;

18.图4为本实用新型提供的混料防呆设备的仰视结构示意图;

19.图5为本实用新型提供的混料防呆设备的电路图。

20.其中,附图标记对应的名称为:1-底板,2-移动模,3-固定板,4-立柱,5-升降板,6-第一气缸,7-侧板,8-第二气缸,9-透光孔,10-正极柱透光孔,101-负极柱透光孔,11-光纤放大器,111-镜头,12-继电器,13-开关电源,14-警报器,15-凹槽,16-导轨,17-拿取槽,18-挡板,19-限位孔,20-限位孔。

具体实施方式

21.下面结合附图说明和实施例对本实用新型作进一步说明,本实用新型的方式包括但不仅限于以下实施例。

22.实施例1

23.如图1-5所示,为本实用新型提供的混料防呆设备,包括:底板1,在所述底板1上设置有移动模2,所述移动模2用于放置锂电池盖板和正负极极柱,所述底板1的上方设置有固定板3,所述底板1上固定设置有四个立柱4,四个所述立柱4的顶端均与所述固定板3固定,在所述底板1与所述固定板3之间设置有升降板5,四个立柱4均贯穿所述升降板5,所述固定板3上安装有第一气缸6,所述第一气缸6与所述升降板5连接,所述升降板5在第一气缸6的带动下能够对放置在移动模2上的锂电池盖板和正负极极柱加工,所述底板1的一侧设置有侧板7,所述侧板7上安装有第二气缸8,所述第二气缸8与所述移动模2连接,移动模2在第二气缸8的作用下移动,所述底板1上设置有两个透光孔9,所述移动模2上开设有正极柱透光孔10和负极柱透光孔101,所述移动模2能够移动到指定的位置,即两个透光孔9分别与正极柱透光孔10和负极柱透光孔101处于同心,此时,检测光线能够穿过透光孔9和正极柱透光孔10或负极柱透光孔101,对正负极柱进行检测,从而判断正负极柱是否用错,在所述固定板13的顶部设置有控制箱,所述控制箱内设置有多个光纤放大器11、多个继电器12和开关电源13,其中每个光纤放大器11通过导线连接有镜头111,镜头111位于透光孔9内,镜头111能够发出检测光线并检测正负极柱,并将检测到的信号传递给光纤放大器11,从而实现对正负极柱的检测,在所述控制箱的一侧设置有警报器14,所述警报器与多个继电器12连接,当光纤放大器11检测到正负极柱放错时,会给相应的继电器12传递信号,使继电器12吸合,从而使得开关电源13能够为警报器14提供电源,使警报器14报警,这样就能够起到提醒工作人员的作用。

24.实施例2

25.如图2所示,所述底板1的顶部开设有凹槽15,在所述凹槽15内设置有两个导轨16,所述移动模2设置在所述凹槽15内并可在所述导轨16上滑动,凹槽15和导轨16均对移动模2

起到限位的作用。

26.实施例3

27.如图2所示,在所述移动模2上开设有两个拿取槽17,拿取槽17的设置方便工作人员对锂电池盖板的放置和拿取。

28.实施例4

29.如图1所示,所述升降板5的一侧固定设置有挡板18,警报器14设置在所述挡板18上,所述挡板18能够跟随着升降板5移动,在对位于移动模2上的锂电池盖板进行加工时,挡板18随着升降板15的下降,挡板18能够阻挡加工锂电池盖板时,蹦出的碎屑,从而避免伤到工作人员。

30.实施例5

31.如图1所示,所述固定板3的一侧安装有限位杆20,所述挡板18上开设有限位孔19,所述限位杆20贯穿所述限位孔19,所述限位杆20对挡板18起到限位的作用。

32.由于不同材料表面光洁度不同,对光的反射光谱不同,在生产工序和检验工序,通过光纤放大器发射和接收光谱,并转换信号,根据信号数据大小来判断正负极柱是否放置正确。

33.使用时,先将锂电池盖板和正负极柱放置在移动模2内,再启动第二气缸8,使移动模2移动到指定的位置,由于正、负极柱采用不同材料制作,正、负极柱下表面反光程度不同,镜头111发出的激光照射到极柱下表面并经反射传输给光线放大器11,检测正极柱的光线放大器和检测负极柱的光线放大器会接收不同的反射光谱,出现各自的信号数据,根据数据给正、负极放大器设置一个正确阈值,与实际数据比对,信号连接继电器12,通过继电器12的动作实现报警信号输出,从而使警报器14报警,如果正负极柱安装正确则光纤放大器不会将信号传递给继电器,即报警器14不发生动作;当检测正负极放置正确后,再启动第一气缸6,使升降板5向下移动并对锂电池盖板进行加工。

34.上述实施例仅为本实用新型的优选实施方式之一,不应当用于限制本实用新型的保护范围,但凡在本实用新型的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本实用新型一致的,均应当包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1