基于粒子钢加工用高效检测设备的制作方法

1.本实用新型属于粒子钢加工技术领域,具体是基于粒子钢加工用高效检测设备。

背景技术:

2.基于粒子钢加工用高效检测设备,是一种使用在粒子钢加工过程中,利用液压杆配合压力传感器,对粒子钢的强度进行检测操作的一种设备。

3.专利文件cn214844521u公开的一种新型建材用粒子钢高效检测设备,包括压力检测平台,所述压力检测平台包括工作台、安装台和电液推杆,所述压力检测平台上设置有检测辅助组件,所述检测辅助组件包括数量为两个,且分别设置于工作台两侧的侧台、分别固定于两个侧台上的控制面板和调节电机、安装于两个侧台之间的轴承座、位于轴承座内的螺纹杆、螺纹安装于螺纹杆外的横移调节块和设置于横移调节块上的放置台,所述检测辅助组件还包括压力传感器和检测盒,该装置的有益效果是,其整体结构精简且便于对粒子钢进行快速上下料,并且,检测时方便迅捷且操作方便,因此便于进行高效检测,因此便于推广使用。

4.上述装置在使用时存在一定的不足,传统检测设备不具有辅助粉料结构,在检测设备完成粒子钢抗压检测操作后,粉碎后的粒子钢需要通过手动方式分离,增加了使用者的操作步骤;其次传统检测设备不具有辅助推料结构,使得粒子钢在抗压检测操作时容易出现堆积现象,从而降低了检测设备的使用效果,需要使用者预先对所需检测的粒子钢进行摊平处理,降低了检测设备的使用效果。

技术实现要素:

5.本实用新型解决的问题是:

6.1、传统检测设备不具有辅助粉料结构,在检测设备完成粒子钢抗压检测操作后,粉碎后的粒子钢需要通过手动方式分离,增加了使用者的操作步骤;

7.2、传统检测设备不具有辅助推料结构,使得粒子钢在抗压检测操作时容易出现堆积现象,从而降低了检测设备的使用效果,需要使用者预先对所需检测的粒子钢进行摊平处理,降低了检测设备的使用效果。

8.本实用新型的目的可以通过以下技术方案实现:

9.基于粒子钢加工用高效检测设备,包括固定基座和测压板,所述测压板活动安装在固定基座的上部,所述固定基座的上端中部位置固定安装有用来收纳粒子钢的固定底板,所述固定基座的内侧位于固定底板的底部活动安装有用来分离粒子钢的分离板,所述固定基座的内侧位于固定底板的上部活动安装有用来处理粒子钢的推拉板,且推拉板的前端外表面活动安装有升降侧板。

10.作为本实用新型的进一步技术方案,所述推拉板和升降侧板之间通过两组对接滑槽活动连接,所述推拉板的两端均设有推拉扣,使用者将所需测试的粒子钢倒入至固定底板上,根据粒子钢的颗粒大小,通过对接滑槽推动升降侧板,使得升降侧板在推拉板的表面

上下移动,从而调节升降侧板和固定底板之间的距离,使得升降侧板和固定底板之间可以穿过不同大小的粒子钢,使用者通过推动推拉扣,使得推拉扣驱动推拉板移动,使得推拉板通过升降侧板将粒子钢摊平。

11.作为本实用新型的进一步技术方案,所述分离板的外表面固定安装有若干组凸块,固定底板的外表面管穿开设有配合凸块使用的槽口,分离板和固定基座之间通过对接转轴活动连接,使用者通过转动分离板,使得分离板和固定底板之间分开,令凸块从槽口处移出,使得粉碎后的粒子钢从槽口排出。

12.作为本实用新型的进一步技术方案,所述分离板的两侧均活动安装有紧固杆,所述分离板和紧固杆之间通过螺纹套活动连接,使用者通过转动紧固杆,可以将固定基座和分离板之间松开,便于使用者对分离板进行开关操作。

13.作为本实用新型的进一步技术方案,所述固定基座的后端中部设有固定架,所述固定架和测压板之间通过液压杆活动连接,使用者通过启动液压杆,使得液压杆驱动测压板下移,通过测压板挤压粒子钢的上部,配合压力传感器,完成对粒子钢强度检测操作。

14.作为本实用新型的进一步技术方案,所述固定基座的内部为空心结构,且固定基座的内侧固定安装有收料盒,利用收料盒的设置,可以对粉碎后的粒子钢进行收集。

15.本实用新型的有益效果:本实用新型通过设置分离板,在该基于粒子钢加工用高效检测设备使用时,使用者将所需检测的粒子钢倒入至固定底板的上部,通过启动液压杆,使得液压杆驱动测压板下移,通过测压板挤压粒子钢的上部,配合压力传感器,完成对粒子钢强度检测操作,此时不合格的粒子钢会被测压板压碎,使用者通过转动紧固杆,可以将固定基座和分离板之间松开,通过转动分离板,使得分离板和固定底板之间分开,令凸块从槽口处移出,使得粉碎后的粒子钢从槽口排出,令粉碎的粒子钢置于收料盒内,方便使用者对其进行称重测量,利用分离板的设置,使得该基于粒子钢加工用高效检测设备具有辅助分料结构,提升其使用效果;

16.通过设置推拉板,在该基于粒子钢加工用高效检测设备使用时,使用者将所需测试的粒子钢倒入至固定底板上,根据粒子钢的颗粒大小,通过对接滑槽推动升降侧板,使得升降侧板在推拉板的表面上下移动,从而调节升降侧板和固定底板之间的距离,使得升降侧板和固定底板之间可以穿过不同大小的粒子钢,使用者通过推动推拉扣,使得推拉扣驱动推拉板移动,使得推拉板通过升降侧板将粒子钢摊平,从而避免粒子钢在检测时出现堆积现象,令其可以适用不同大小的粒子钢,提升其使用效果。

附图说明

17.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

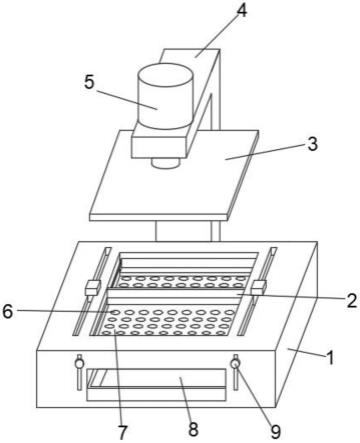

18.图1是本实用新型结构示意图;

19.图2是本实用新型中分离板的整体结构图;

20.图3是本实用新型中推拉板的平面结构图。

21.图中:1、固定基座;2、推拉板;3、测压板;4、固定架;5、液压杆;6、分离板;7、固定底板;8、收料盒;9、紧固杆;10、螺纹套;11、凸块;12、对接转轴;13、升降侧板;14、对接滑槽;15、推拉扣。

具体实施方式

22.下面将结合实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

23.如图1-3所示,基于粒子钢加工用高效检测设备,包括固定基座1和测压板3,测压板3活动安装在固定基座1的上部,固定基座1的上端中部位置固定安装有用来收纳粒子钢的固定底板7,固定基座1的内侧位于固定底板7的底部活动安装有用来分离粒子钢的分离板6,固定基座1的内侧位于固定底板7的上部活动安装有用来处理粒子钢的推拉板2,且推拉板2的前端外表面活动安装有升降侧板13。

24.推拉板2和升降侧板13之间通过两组对接滑槽14活动连接,推拉板2的两端均设有推拉扣15,使用者将所需测试的粒子钢倒入至固定底板7上,根据粒子钢的颗粒大小,通过对接滑槽14推动升降侧板13,使得升降侧板13在推拉板2的表面上下移动,从而调节升降侧板13和固定底板7之间的距离,使得升降侧板13和固定底板7之间可以穿过不同大小的粒子钢,使用者通过推动推拉扣15,使得推拉扣15驱动推拉板2移动,使得推拉板2通过升降侧板13将粒子钢摊平。

25.分离板6的外表面固定安装有若干组凸块11,固定底板7的外表面管穿开设有配合凸块11使用的槽口,分离板6和固定基座1之间通过对接转轴12活动连接,使用者通过转动分离板6,使得分离板6和固定底板7之间分开,令凸块11从槽口处移出,使得粉碎后的粒子钢从槽口排出。

26.分离板6的两侧均活动安装有紧固杆9,分离板6和紧固杆9之间通过螺纹套10活动连接,使用者通过转动紧固杆9,可以将固定基座1和分离板6之间松开,便于使用者对分离板6进行开关操作。

27.固定基座1的后端中部设有固定架4,固定架4和测压板3之间通过液压杆5活动连接,使用者通过启动液压杆5,使得液压杆5驱动测压板3下移,通过测压板3挤压粒子钢的上部,配合压力传感器,完成对粒子钢强度检测操作。

28.固定基座1的内部为空心结构,且固定基座1的内侧固定安装有收料盒8,利用收料盒8的设置,可以对粉碎后的粒子钢进行收集。

29.基于粒子钢加工用高效检测设备,通过设置分离板6,在该基于粒子钢加工用高效检测设备使用时,使用者将所需检测的粒子钢倒入至固定底板7的上部,通过启动液压杆5,使得液压杆5驱动测压板3下移,通过测压板3挤压粒子钢的上部,配合压力传感器,完成对粒子钢强度检测操作,此时不合格的粒子钢会被测压板3压碎,使用者通过转动紧固杆9,可以将固定基座1和分离板6之间松开,通过转动分离板6,使得分离板6和固定底板7之间分开,令凸块11从槽口处移出,使得粉碎后的粒子钢从槽口排出,令粉碎的粒子钢置于收料盒8内,方便使用者对其进行称重测量,利用分离板6的设置,使得该基于粒子钢加工用高效检测设备具有辅助分料结构,提升其使用效果;

30.通过设置推拉板2,在该基于粒子钢加工用高效检测设备使用时,使用者将所需测试的粒子钢倒入至固定底板7上,根据粒子钢的颗粒大小,通过对接滑槽14推动升降侧板13,使得升降侧板13在推拉板2的表面上下移动,从而调节升降侧板13和固定底板7之间的

距离,使得升降侧板13和固定底板7之间可以穿过不同大小的粒子钢,使用者通过推动推拉扣15,使得推拉扣15驱动推拉板2移动,使得推拉板2通过升降侧板13将粒子钢摊平,从而避免粒子钢在检测时出现堆积现象,令其可以适用不同大小的粒子钢,提升其使用效果。

31.以上内容仅仅是对本实用新型结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1