LNG低温软管性能测试装置的制作方法

lng低温软管性能测试装置

技术领域

1.本实用新型涉及一种lng低温软管性能测试装置,属于海洋天然气生产技术领域。

背景技术:

2.lng接收终端可分为陆地接收终端和海上接收终端。陆地接收终端目前在世界范围内已得到广泛的应用,并且随着天然气需求的增加仍在快速发展。海上lng 接收终端是近年提出的一种新的接收终端形式,目前在世界上已有工程实例。海上lng接收终端又可进一步分为浮式接收终端和固定式接收终端,其中固定式接收终端与陆地接收终端类似。根据lng接收终端形式的不同,采用的lng卸料方式也不同。

3.浮式液化天然气生产储卸装置(lng floating production storage and offloadingunit,flng)是一种用于海上天然气田开发的浮式生产装置,通过系泊系统定位于海上,具有开采、处理、液化、储存和装卸天然气的功能,并通过与液化天然气 (liquefied natural gas,lng)船搭配使用,实现海上天然气田的开采和天然气运输。利用flng进行海上气田开发结束了海上气田只能采用管道运输上岸的单一模式,节约运输成本,且不占用陆上空间。此外,flng还可以在气田开采结束后二次使用,安置于其他天然气田,经济性能较高。

4.低温软管输送系统在重量、柔韧性、耐腐蚀性、隔热性等方面综合优势明显, flng外输作业时,行之有效的方式是采用串靠系泊,即通过系泊缆与lng运输船连接,并使用低温软管连接flng与lng运输船进行卸料,将flng存储的lng传输至运输船,因此要求低温软管能够承受超低温工况的同时,还需要克服 flng与lng运输船之间相对运动的影响。

5.综上,lng低温软管输送系统关键技术涉及低温材料选型、成型制造及密封、试验验证等诸多环节。材料选型与结构设计难度大,加工制造及性能测试工作难,超低温密封、连接和泄漏监测难度高,以及整套低温输送系统结构复杂,安全性要求高。低温软管作为lng输送系统的关键部件,其性能优劣直接影响lng低温输送系统的安全稳定运行,因此低温软管的性能测试尤为重要。现有技术中,对于加工制造后的低温软管性能评定,多由加工制造厂家自身经验实施,缺乏相应的测试手段,由于低温软管需要在超低温工况下承受较大的受力载荷与长周期疲劳应力,因此,必须采用科学的测试装置与方法针对其性能进行测试,以保障低温软管在运行过程中的安全可靠性。针对现有lng低温软管输送系统面临的性能测试技术手段、性能评价装置与方法缺失这一行业亟待解决的关键问题。

技术实现要素:

6.针对上述技术问题,本实用新型提供一种lng低温软管输送系统性能测试装置,采用该装置,能够对低温软管的运行性能进行科学定量的测定,尤其能够对其长周期运行过程的疲劳情况进行评价,进而保障lng低温软管输送系统运行过程中的安全可靠性。

7.为实现上述目的,本实用新型采取以下技术方案:

8.一种lng低温软管性能测试装置,包括:

9.综合试验台,所述综合试验台包括拉伸-扭转-挤压测试平台、低温冲击测试平台和低温弯曲-疲劳测试平台;所述拉伸-扭转-挤压测试平台包括拉伸试验机、扭转试验机和挤压试验机,用于进行拉伸-扭转-挤压测试;所述低温冲击测试平台包括落锤冲击试验机,用于进行冲击测试;所述低温弯曲-疲劳测试平台包括机架和装配于所述机架上的两驱动装置和两滑动设置的摆动法兰,用于进行弯曲-疲劳测试;

10.低温供液系统,包括液氮软管,所述液氮软管与所述综合试验台上的受试软管连接,用于为所述受试软管的性能测试建立低温试验条件和内部压力。

11.所述的lng低温软管性能测试装置,优选地,所述拉伸-扭转-挤压测试平台还包括连接工装,所述受试软管通过所述连接工装与所述拉伸试验机、所述扭转试验机和所述挤压试验机连接。

12.所述的lng低温软管性能测试装置,优选地,所述受试软管通过所述连接工装固定在所述低温冲击测试平台上,通过所述落锤冲击试验机设定落锤冲击载荷完成试验。

13.所述的lng低温软管性能测试装置,优选地,所述低温弯曲-疲劳测试平台还包括轨道和移动支架,所述轨道设置于所述机架上,所述摆动法兰通过所述移动支架设置于所述轨道上,所述受试软管的两端通过所述连接工装与所述摆动法兰连接。

14.所述的lng低温软管性能测试装置,优选地,所述驱动装置包括预压初始弯曲驱动装置和动态疲劳弯曲驱动装置,用于驱动所述摆动法兰按照预定的行程在水平方向循环运动。

15.所述的lng低温软管性能测试装置,优选地,所述低温供液系统还包括液氮储罐和液氮增压泵,所述液氮储罐通过所述液氮增压泵与所述液氮软管连接。

16.所述的lng低温软管性能测试装置,优选地,所述综合试验台还包括红外成像系统和数据采集系统,用于收集测试过程中的数据和成像。

17.基于上述lng低温软管性能测试装置,本实用新型第二方面提供一种该装置的操作方法,利用所述拉伸-扭转-挤压测试平台对所述受试软管进行测试,包括如下步骤:

18.将测试合格的低温软管,固定在所述拉伸-扭转-挤压测试平台上,连接好所述连接工装及所述液氮软管;

19.对所述液氮软管、所述液氮增压泵和所述受试软管进行预冷;

20.持续注入液氮,待整个系统完全冷却,直至所述放空阀有液氮溢出后,逐渐关闭所述放空阀;

21.启动所述液氮增压泵,对所述受试软管内部进行升压,控制系统压力,所述液氮增压泵适时补充液氮,维持系统温度;

22.利用所述拉伸-扭转-挤压测试平台对所述受试软管进行轴向拉伸、扭转和横向挤压,记录相应的测试数据。

23.基于上述lng低温软管性能测试装置,本实用新型第三方面提供第二种该装置的操作方法,利用所述低温冲击测试平台对所述受试软管进行测试,包括如下步骤:

24.将所述受试软管水平置于所述低温冲击测试平台上,并将其两端固定夹紧;

25.对所述液氮软管、所述液氮增压泵和所述受试软管进行预冷;

26.持续注入液氮,待整个系统完全冷却,直至所述放空阀有液氮溢出后,逐渐关闭所述放空阀,保持有微小的开口;

27.启动所述液氮增压泵,对所述受试软管内部进行升压,控制系统压力,所述液氮增压泵适时补充液氮,维持系统温度;

28.设置好冲击载荷后,利用落锤冲击所述受试软管的表面;

29.重复冲击多次,直至所述受试软管发生泄漏,记录试验数据。

30.基于上述lng低温软管性能测试装置,本实用新型第四方面提供第三种该装置的操作方法,利用所述低温弯曲-疲劳测试平台对所述受试软管进行测试,包括如下步骤:

31.对所述受试软管进行弯曲测试,具体过程如下:

32.利用起吊设备,将所述受试软管固定在所述低温弯曲-疲劳测试平台上;

33.启动所述预压初始弯曲驱动装置使所述受试软管达到预压弯曲状态,再启动所述动态疲劳弯曲驱动装置,直至所述受试软管达到最小弯曲半径2m的状态;

34.对所述液氮软管、所述液氮增压泵和所述受试软管进行预冷;

35.持续注入液氮,待整个系统完全冷却,直至所述放空阀有液氮溢出后,逐渐关闭所述放空阀;

36.启动所述液氮增压泵,对所述受试软管内部进行升压,控制系统压力,所述液氮增压泵适时补充液氮,维持系统温度;

37.密切监测所述受试软管外部有无明显的低温气体泄漏,同时借助红外成像系统观测所述受试软管外表面温度变化,保持此状态一定时间,无泄漏则恢复测试前状态,并进行记录;

38.对所述受试软管进行疲劳测试,具体过程如下:

39.选取低温弯曲试验合格的所述受试软管,将所述受试软管固定在所述低温弯曲-疲劳测试平台上;

40.启动所述预压初始弯曲驱动装置使所述受试软管达到预压弯曲状态,再启动所述动态疲劳弯曲驱动装置,直至所述受试软管达到最小弯曲半径,向所述受试软管内通入液氮,使其保持在低温状态;

41.启动所述动态疲劳弯曲驱动装置,使移动支架沿着轨道以一定频率左右往复运动,检查并记录所述受试软管的状态。

42.本实用新型由于采取以上技术方案,其具有以下优点:

43.本实用新型可针对低温软管进行全面的性能评价,包括低温压力泄漏测试、压力/温度循环测试、低温拉伸测试、低温扭转测试、低温挤压测试、低温冲击测试、低温爆破测试、低温弯曲测试、低温弯曲疲劳测试等,克服了现有技术的缺陷,解决行业关键问题,对于lng低温输送系统的总体结构设计优化和安全稳定运行具有指导意义。

附图说明

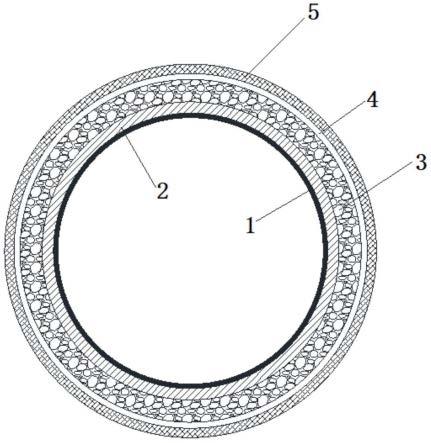

44.图1为本实用新型现有低温软管的横截面示意图;

45.图2本实用新型一实施例提供的低温压力泄漏、压力/温度循环测试流程图;

46.图3为本实用新型该实施例提供的低温拉伸测试流程图;

47.图4为本实用新型该实施例提供的低温扭转测试流程图;

48.图5为本实用新型该实施例提供的低温挤压测试流程图;

49.图6为本实用新型该实施例提供的低温冲击测试流程图;

50.图7为本实用新型该实施例提供的低温爆破测试流程图;

51.图8为本实用新型该实施例提供的低温弯曲、疲劳测试流程图;

52.图9为本实用新型该实施例提供的弯曲-弯曲疲劳测试平台示意图;

53.图10为本实用新型该实施例提供的预压弯曲状态示意图;

54.图11为本实用新型该实施例提供的低温软管最小弯曲半径示意图;

55.图12为本实用新型该实施例提供的压缩低温软管的移动支架受力分析示意图;

56.图13为本实用新型该实施例提供的拉伸低温软管移动支架受力分析示意图;

57.图14为本实用新型该实施例提供的摆动法兰结构示意图;

58.图15为本实用新型该实施例提供的低温供液系统工艺流程框图;

59.附图标记如下:

60.1-密封层;2-铠装层;3-保冷层;4-泄露监测层;5-外防护层;6-液氮储罐;7-液氮增压泵;8-液氮软管;9-受试软管;10-综合试验台;11-放空阀;12-红外成像系统;13-数据采集系统;14-拉伸模块;15-扭转模块;16-挤压模块;17-落锤冲击试验机;18-安全防护罩;19-高压出液口;20-摆动法兰;21-连接工装;22-移动支架;23-轨道;24-预压初始弯曲驱动装置;25-动态疲劳弯曲驱动装置;26-机架; 27-地面。

具体实施方式

61.为使本实用新型的目的、技术方案和优点更加清楚,下面对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

62.如图1所示,其为现有低温软管的横截面结构示意图。由图可知,低温软管结构由内向外主要包括:密封层(用于密封低温介质和承载软管的内部压力,使得lng在密封层内部实现流动输送)、铠装层(增强软管轴向抗拉力,保证软管的受力强度)、保冷层(提供低温介质保冷,降低冷损,防止低温软管外部出现霜冻结冰等现象)、泄漏监测层(对低温软管运行过程进行状态监测,当出现低温介质泄漏时能够及时发现并采取有效防护措施)、外防护层(保护低温软管,且可以防潮隔离,防止外部水汽渗入软管内部)。以上低温软管各功能层材料均为耐超低温的柔性材料,因此可以保障低温软管具有较大的操作弹性,使得低温软管可以在运行过程实现卷曲收放,便于存储和运输。

63.基于上述lng低温软管的结构和功能特性,本实用新型提出了一种lng低温软管性能测试装置与方法,在低温软管性能测试装置的设计与搭建过程保证了低温测试环境安全性、测控仪器设备准确性、操作流程规范化,主要体现如下:

64.(1)、测试装置方案设计过程考虑了测试测试装置的兼容性和操作弹性。以内径8寸低温软管为例,需实现针对低温软管管体内径200mm-250mm,管体壁厚 55mm-75mm,低温软管长度1.5m-10m范围软管样件性能测试。

65.(2)、测试装置具备性能测试的载荷能力范围宽、参数可调可控等特点;通过模块化、橇装化、紧凑化方式实现测试装置多功能一体化设计,同时兼顾整体美观性。

66.(3)、低温软管性能测试装置方案设计选用材料,除必须采用的碳钢构件外其他所有构件选用304不锈钢或更高等级的不锈钢材质。

67.由于液氮介质温度约为-196℃,lng介质温度约为-172℃,考虑到液氮介质温度工况下更能体现测试装置低温工况下的性能,且采用液氮安全可靠(氮气为不燃的惰性气体),因此,本实用新型的性能测试装置低温介质采用液氮。

68.进行低温软管性能测试前,需完成整套测试装置的性能校验、标定等工作,确保性能测试装置的功能准确性和可靠性;测试过程中,应严格遵守风险控制程序和质量控制程序,保证测试过程中人员的安全性,以及测试结果的准确性;低温软管性能测试过程文件,包括但不限于数据记录表、关键测试过程视频资料等应真实、完整、客观、清晰,所有测试过程文件均应妥善保存并具有可追溯性。

69.由于液氮介质温度约为-196℃,lng介质温度约为-172℃,考虑到液氮介质温度工况下更能体现测试装置低温工况下的性能,且采用液氮安全可靠(氮气为不燃的惰性气体),因此,本实用新型的性能测试装置低温介质采用液氮。同时,为更好的保证试验测试过程的安全可靠性,还要针对采用的低温液氮介质进行安全风险分析,并给出响应的风险预防措施,主要考虑液氮低温危害以及物理爆炸危险两方面,具体如下:

70.(1)液氮低温危害

71.液氮的储存温度为-196℃,发生泄漏后的射流或冷蒸气云,会使所接触的一些材料变脆、易碎,或者产生冷收缩,致使主要设备、测试平台结构件、焊缝和管件等受损;过冷液体或气体都会对人体产生低温灼烧、冻伤等危害。因此测试平台结构材料选择时,直接接触低温介质的结构,选择耐低温304不锈钢或316l不锈钢或更高等级的材质,间接接触或泄漏后可能接触的结构采用低温防护。

72.(2)液氮物理爆炸危险

73.1l的液氮可释放691l氮气,进行弯曲或弯曲疲劳试验的低温软管充满液氮时可达251.2l,一旦发生低温软管大量泄漏,便有可能引发物理爆炸。在试验场地布局时应考虑到充满液氮的低温软管试件,发生爆炸时“人员不受损害、财产不受损失”的安全距离。假设弯曲或弯曲疲劳低温软管发生爆炸时,其爆炸能量为:

74.ew=[(h

1-h2)-(s

1-s2)t1]w

[0075]

式中:ew——饱和水的爆破能量,kj;h1——爆炸前液化液体的焓,kj/kg; h2——在大气压力下饱和液化液体的焓,kj/kg;s1——爆炸前液化液体的熵,kj/ (kg

·

k);s2——在大气压力下饱和液化液体的熵,kj/(kg

·

k);t1——介质在大气压下的沸点,k;w——饱和液体的质量,kg。

[0076]

进行弯曲或弯曲疲劳的低温软管样件体积为251.2l,介质温度为77k,压力为1.05mpa,液氮密度为810kg/m3,通过nist数据库可知爆炸前液氮的焓为

ꢀ‑

60.669kj/kg,大气压力下饱和氮的焓为-122.25kj/kg,爆炸前液氮的熵为3.4936kj/ (kg

·

k),大气压力下饱和氮的熵为2.8312kj/(kg

·

k),计算可得ew=2227.35kj。

[0077]

tnt当量计算可得,q=ew/q

tnt

=2227.35/4500=0.495kgtnt,式中q

tnt

为 1kgtnt爆炸所放出的能量,4500kj/kg。

[0078]

爆炸模拟比(α)计算,α=(q/q0)

1/3

=(0.495/1000)

1/3

=0.079,式中q0为基准爆炸能量,此处q0=1000kg

·

tnt。tnt爆炸时的冲击波超压δp0与距离r0关系如表1所示。

[0079]

表1 1000kgtnt冲击波超压δp0与距离r0关系

[0080][0081]

冲击波超压对人的伤害,如表2所示。

[0082]

表2冲击波超压对人体伤害作用

[0083]

δp0/mpa人员伤害与破坏程度0.02~0.03人员轻微伤害δp0/mpa人员伤害与破坏程度0.03~0.05人员严重伤害0.05~0.1内脏严重损伤或死亡>0.10大部分人员死亡

[0084]

参试弯曲或弯曲疲劳试验的低温软管试件,在无任何防护的情况下,发生爆炸时主要伤害为冲击波超压伤害。人员不受损害的冲击波超压需小于0.02,此时安全距离为r',则r'=αr0=0.079

×

60m=4.74m。因此,进行试验场地布局时,弯曲-弯曲测试平台距离控制室和其它设备的距离应保持在4.8m以上。

[0085]

在上述分析的基础上,本实用新型提出了一种lng低温输送系统的性能测试装置与方法,该装置由拉伸-扭转-挤压测试平台、低温冲击测试平台、低温弯曲

‑ꢀ

疲劳测试平台以及配套的低温供液系统组成。具体方案如下:

[0086]

1)拉伸-扭转-挤压测试平台

[0087]

拉伸-扭转-挤压测试平台通过集成多种试验机(包括拉伸试验机、扭转试验机和挤压试验机)结构形式,实现拉伸-扭转-挤压测试平台一体化设计。利用拉伸

‑ꢀ

扭转-挤压测试平台能够完成低温软管的低温压力泄漏、循环温度/压力试验、低温拉伸试验、低温扭转试验、低温挤压试验、低温爆破试验6项低温试验。

[0088]

低温拉伸试验可通过将受试软管9+连接工装21的两端,分别固定在测试平台的拉伸试验机、扭转试验机的输出端,利用拉伸试验机进行轴向载荷加载和形变测量。

[0089]

测试系统如图3所示,测试方法:

[0090]

(1)将常温拉伸和低温密封测试合格的受试软管9,固定在拉-扭-挤测试平台上,连接好连接工装21及液氮软管8;

[0091]

(2)打开连接工装21的进液阀门、放空阀11,打开液氮储罐6的出口阀门,对液氮软管8、液氮增压泵7和受试软管9进行预冷;

[0092]

(3)持续注入液氮,待整个系统完全冷却,直至放空阀11有液氮溢出后,逐渐关闭放空阀门;

[0093]

(4)启动液氮增压泵7,对受试软管9内部进行升压,直至达到最大允许工作压力1.05mpa,观察温度变送器和压力变送器的数值,通过调节低温降压调节阀控制系统压力,液氮增压泵7适时补充液氮,维持系统温度;

[0094]

(5)利用拉-扭-挤测试平台轴向拉伸受试软管9,施加轴向最大工作载荷 200kn,采用分段逐级增加载荷到最大工作载荷;

[0095]

(6)保持此状态15min,若无泄漏则测试合格;

[0096]

(7)记录临时和永久伸长量,测试结束观察受试软管9的外观,不应有明显损伤。

[0097]

1.2)低温扭转试验是将受试软管9+连接工装21的一端,通过螺栓与测试平台的扭转试验机输出端连接;另一端与可移动支架22固定。利用扭转试验机进行扭矩加载和转角测量。

[0098]

测试系统如图4所示,测试方法如下:

[0099]

(1)将常温扭转和低温密封测试合格的受试软管9,固定在拉-扭-挤测试平台上,连接好连接工装21及液氮软管8;

[0100]

(2)打开连接工装21的进液阀门、放空阀11,打开液氮储罐6出口阀门,对液氮软管8、液氮增压泵7和受试软管9进行预冷;

[0101]

(3)持续注入液氮,待整个系统完全冷却,直至放空阀11有液氮溢出后,逐渐关闭放空阀门;

[0102]

(4)启动液氮增压泵7,对受试软管9内部进行升压,直至达到最大允许工作压力1.05mpa,观察温度变送器和压力变送器的数值,通过调节低温降压调节阀控制系统压力,液氮增压泵7适时补充液氮,维持系统温度;

[0103]

(5)利用拉-扭-挤测试平台扭转受试软管9,采用分段逐级加载扭转角至最大允许扭转量2

°

;保持此状态15min,若无泄漏则测试合格;

[0104]

(6)测试结束观察受试软管9外观,不应有明显损伤。

[0105]

1.3)低温挤压试验可以直接将受试软管9+连接工装21置于试验台基座上,通过挤压试验机对受试软管9横向进行加载,同时利用挤压试验机上传感器确定挤压载荷和形变量。

[0106]

测试系统如图5所示,测试方法如下:

[0107]

(1)将常温挤压和低温密封测试合格的受试软管9,固定在拉-扭-挤测试平台上,连接好连接工装21及液氮软管8;

[0108]

(2)打开连接工装21的进液阀门、放空阀11,打开液氮储罐6的出口阀门,对液氮软管8、液氮增压泵7和受试软管9进行预冷;

[0109]

(3)持续注入液氮,待整个系统完全冷却,直至放空阀11有液氮溢出后,逐渐关闭放空阀门;

[0110]

(4)启动液氮增压泵7,对受试软管9内部进行升压,直至达到最大允许工作压力1.05mpa,观察温度变送器和压力变送器的数值,通过调节低温降压调节阀控制系统压力,液氮增压泵7适时补充液氮,维持系统温度;

[0111]

(5)利用拉-扭-挤测试平台横向挤压受试软管9,采用分段逐级加载施加横向最大工作载荷12kn;

[0112]

(6)保持此状态15min,若无泄漏则测试合格;

[0113]

(7)记录临时和永久伸长量,测试结束观察受试软管9外观,不应有明显损伤。

[0114]

1.4)低温泄漏、压力/温度循环和低温爆破试验不需要试验机参与,可以将受试软管9+连接工装21直接放置测试平台基座上完成相应试验。

[0115]

1.4.1)低温压力泄漏测试

[0116]

测试系统如图2所示,测试方法如下:

[0117]

选择常温压力泄漏测试合格的受试软管9,将受试软管9一端固定,另一端不受约束的自由平放在测试平台上,连接好连接工装21及液氮软管8;

[0118]

打开连接工装21的进液阀门、放空阀11,打开液氮储罐6的出口阀门,对液氮软管8、液氮增压泵7和受试软管9进行预冷;

[0119]

持续注入液氮,待整个系统完全冷却,直至放空阀11有液氮溢出后,逐渐关闭放空阀门;

[0120]

启动液氮增压泵7,对受试软管9内部进行升压,直至达到最大允许工作压力 1.05mpa,观察温度变送器和压力变送器的数值,通过调节低温降压调节阀控制系统压力,通过液氮增压泵7适时补充液氮,维持系统温度;

[0121]

密切监测受试软管9的外部有无明显的低温气体泄漏,同时借助红外成像装置观测受试软管9外表面温度变化;

[0122]

若4小时内受试软管9内压力未低于最小允许工作压力,并且外表面无明显气体泄漏现象或红外成像未显示局部异常低温状况,则表明该受试软管9测试合格;

[0123]

同时利用形变检测设备记录测试管段的变形特征。

[0124]

1.4.2)压力/温度循环测试

[0125]

测试系统如图2所示,测试方法如下:

[0126]

选择低温压力泄漏测试合格的受试软管9,利用低温压力泄漏测试装置;

[0127]

打开连接工装21的进液阀门、放空阀11,打开液氮储罐6的出口阀门,对液氮软管8、液氮增压泵7和受试软管9进行预冷;

[0128]

持续注入液氮,待整个系统完全冷却,直至放空阀11有液氮溢出后,逐渐关闭放空阀门;

[0129]

启动液氮增压泵7,对受试软管9内部进行升压,直至达到最大允许工作压力 1.05mpa,观察温度变送器和压力变送器的数值,通过调节低温降压调节阀控制系统压力,液氮增压泵7适时补充液氮,维持系统温度;

[0130]

密切监测受试软管9外部有无明显的低温气体泄漏,同时借助红外成像装置观测受试软管9外表面温度变化;

[0131]

保持此状态15min,若无泄漏则完成第一组试验;

[0132]

关闭液氮增压泵7、液氮储罐6的出口阀门和液氮进液阀门,打开放空阀11,将受试软管9内压力泄放至常压,并静置于环境温度下自然升温;

[0133]

待受试软管9内温度升至常温后,重复进行上述步骤,共进行20组试验;

[0134]

若20组压力/温度循环试验结束,受试软管9仍无泄漏,则表明该试验项目合格。

[0135]

1.4.3)低温爆破测试

[0136]

测试系统如图7所示,测试方法:

[0137]

(1)低温爆破测试在低温压力泄漏测试的基础上进行,选择泄漏测试通过的受试软管9;

[0138]

(2)打开连接工装21的进液阀门、放空阀11,打开液氮储罐6的出口阀门,对液氮软管8、液氮增压泵7和受试软管9进行预冷;

[0139]

(3)持续注入液氮,待整个系统完全冷却,直至放空阀11有液氮溢出后,关闭放空阀门;

[0140]

(4)利用液氮增压泵7进行系统升压,升压过程应缓慢、平稳,同时监测受试软管9内压力,逐步增压至2倍最大允许工作压力(2.1mpa),稳压5min,无掉压泄漏;

[0141]

(5)同样步骤逐步升压至3倍最大允许工作压力(3.15mpa)、4倍最大允许工作压力(4.2mpa)、5倍最大允许工作压力(5.25mpa),达到5倍最大允许工作压力稳压15min无掉压泄漏,可认定爆破测试合格;

[0142]

(6)逐步缓慢增压,直至软管泄漏(最高压力不超过15mpa),记录泄漏压力。

[0143]

爆破测试必须保证测试设备和人员被良好隔离,低温软管泄漏后飞溅介质不会伤害人员、损坏试验设备。

[0144]

上述低温试验测试过程中都是相互独立,不涉及多种试验组合测试的情况。因此,在进行低温试验时只需根据试验需求调整拉伸-扭转-挤测试平台的参试结构和试验机设备。

[0145]

2)低温冲击测试平台

[0146]

低温冲击试验将受试软管9+连接工装21置于落锤冲击试验台上,通过设定落锤冲击载荷完成试验。

[0147]

测试系统图6所示,测试方法如下:

[0148]

(1)受试软管9水平置于落锤冲击测试台上,并将两端固定夹紧;

[0149]

(2)打开连接工装21的进液阀门、放空阀11,打开液氮储罐6的出口阀门,对液氮软管8、液氮增压泵7和受试软管9进行预冷;

[0150]

(3)持续注入液氮,待整个系统完全冷却,直至放空阀11有液氮溢出后,逐渐关闭放空阀门,保持有微小的开口;

[0151]

(4)启动液氮增压泵7,对受试软管9内部进行升压,直至达到最大允许工作压力1.05mpa,观察温度变送器和压力变送器的数值,通过调节低温降压调节阀控制系统压力,通过液氮增压泵7适时补充液氮,维持系统温度;

[0152]

(5)设置好冲击载荷后,利用落锤冲击受试软管9表面;

[0153]

(6)若受试软管9未发生泄漏,则增加冲击载荷,并改变冲击位置,再次冲击;

[0154]

(7)重复步骤(6),直至受试软管9发生泄漏,记录试验数据。

[0155]

本试验应重复多次,直至找到受试软管9可承受的最大冲击载荷。

[0156]

3)低温弯曲-疲劳测试平台

[0157]

低温弯曲-疲劳测试平台主要由测试平台机架、两个摆动法兰机构、两个驱动装置和连接工装组成。参试弯曲或疲劳测试的软管样件,在悬吊自然弯曲状态,其末端法兰通过螺栓与测试平台上左右两个相对的摆动法兰20连接。摆动法兰20 与测试平台机架采用销轴连接,进行弯曲或疲劳试验过程摆动法兰20可以随受试软管9不同弯曲程度旋转,确保受试软管9的末端不受弯矩作用。摆动法兰20分别与两套对应的驱动装置连接,并且能够按照预定的行程在水平方向循环运动,如图9所示。

[0158]

参试受试软管9接近水平状态安装在弯曲-疲劳测试平台上(如图9所示),驱动左侧驱动装置使左侧摆动法兰20沿轨道23向右侧移动到预设行程后固定,受试软管9处于预压弯曲状态如图10所示。

[0159]

驱动右侧驱动装置使右侧摆动法兰20沿轨道23在预设行程范围内水平往复运动完成受试软管9的弯曲和疲劳试验。右侧摆动法兰20移动到最左端的位置时,此时受试软管

9达到最小弯曲半径;控制驱动装置使右侧摆动法兰20反向运动到最右端,受试软管9恢复预压弯曲状态。整个试验过程中,通过工业计算机控制软件对驱动力、驱动速度和驱动行程进行控制,同时对试验次数、载荷曲线进行记录。

[0160]

低温弯曲-疲劳试验台搭建时,必须满足长度为8m的受试软管9样件+0.4m 连接工装21在最小弯曲半径时仍处于悬吊状态。受试软管9在最小弯曲半径状态时,结构高度示意如图11所示。

[0161]

在此条件下,参与弯曲或疲劳试验的受试软管9长度选定为8m,弯曲到最小半径r=2m的理想状态是受试软管9的下部是一个半圆弧,圆弧长s=3.14

×ꢀ

r=6.28m,两端各有一段垂向直管l1=(8-s)/2=0.86m,同时拟采用连接工装长度 l2=0.35m和摆动法兰销轴孔中心到法兰端面距离l3=0.2m。

[0162]

设定试验过程中受试软管9距地面高度最小为h1≥0.5m,弯曲-弯曲疲劳测试平台的总高度h=h1+r+l1+l2+l3=3.91m,移动支架22的高度约为0.4m,则机架 26的最小高度为h2=h-0.4m=3.51m。

[0163]

试验台的主要参数、材料选择、连接和固定形式应满足以下设计要求:

[0164]

(a)弯曲-疲劳测试平台的机架26上端距离地面高度不小于3.51m;

[0165]

(b)机架26能够支撑低温软管组件(包括8m低温软管样件、连接工装约 40kg和内部液氮)的总质量m完成40万次的疲劳弯曲试验,其中m=(23

×

8+40

ꢀ×

2+810

×

0.0314

×

8)kg=467.5kg;

[0166]

(c)发生泄漏时能够直接触或可能接触的机架26部位需采取低温防护措施,防止发生冷脆;

[0167]

(d)机架26支撑脚底部采用地脚螺栓固定安装,同时应考虑防松设计。

[0168]

对移动支架22在某一位置处进行受力分析,假设该位置处受试软管9末端轴线与水平方向角度为θ,此时移动支架22受力与运动方向有关。

[0169]

当移动支架22以速度υ匀速压缩受试软管9时,驱动力为f'、低温软管拉力 f1、低温软管抗弯力f2、轨道摩擦力为f和轨道支撑力fn,移动支架22的受力如图12所示。

[0170]

水平方向:f'+f1·

cosθ=f2·

sinθ+f

[0171]

竖直方向:fn=f1·

sinθ+f2·

cosθ

[0172]

受试软管9安装在两个移动支架22上,分析受试软管9受力可得2f1·

sinθ=mg,其中m是温软管组件(包括8m低温软管样件、连接工装约40kg和内部液氮)的总质量;同时f=μ

·fn

,μ为导轨摩擦系数,计算可得压缩驱动力

[0173]ew

=[(h

1-h2)-(s

1-s2)t1]w

[0174]

根据上式分析,θ=90

°

时,即受试软管9弯曲到最小弯曲半径时压缩驱动力最大,此时抗弯力f2等于受试软管9最大弯曲推力10kn。取轨道摩擦系数μ=0.1,得到压缩驱动力f'=10.23kn。

[0175]

当移动支架22以速度υ匀速拉伸受试软管9时,驱动力为f,其它力不变,只有轨道摩擦力f方向发生改变,受力如图13所示。

[0176]

水平方向:f+f1·

cosθ=f+f2·

sinθ

[0177]

竖直方向:fn=f1·

sinθ+f2·

cosθ

[0178]

计算得到拉伸驱动力:

[0179][0180]

根据上式分析,摆动法兰20轴线与水平方向夹角θ逐渐变小,受试软管9恢复初始安装状态,受试软管9的弯曲推力f2越来越小,拉伸驱动力增大。当θ减小到初始安装角度时,弯曲推力f2减小为0;拟定受试软管9初始安装状态θ≥8

°

,则拉伸驱动力f≤13.3kn。综上,可满足性能测试要求。

[0181]

通过对比受试软管9进行压缩和进行拉伸时的最大驱动力大小,发现拉伸驱动力大于压缩驱动力,同时进行弯曲或弯曲疲劳试验的受试软管9预压弯曲状态应尽可能接近最小弯曲半径状态。拟选用最大驱动力f=20kn,预压初始弯曲行程不小于2.5m,弯曲疲劳预设行程最大为1.5m。

[0182]

两个摆动法兰20的主要功能是连接安装受试软管9,同时对受试软管9内液体进行密封,进行弯曲或弯曲疲劳过程中防止受试软管9末端法兰受到弯矩载荷。摆动法兰20与移动支架22采用销轴连接,摆动法兰20的结构如图5-15所示。

[0183]

摆动法兰20设计过程中,其主要参数、旋转角度范围、材料选择、连接和固定形式应满足以下设计要求:

[0184]

(1)受试软管9在弯曲状态时,两个摆动法兰20的轴线为竖直方向且距离为4m;

[0185]

(2)摆动法兰20旋转角度范围为0

°

~90

°

范围内;

[0186]

(3)摆动法兰20必须采用耐低温材料,304不锈钢或更高等级的不锈钢材质,同时需满足弯曲疲劳试验载荷作用的强度要求;

[0187]

(4)摆动法20与受试软管9的法兰连接接口应符合标准ansi法兰结构尺寸要求;

[0188]

(5)摆动法兰20通过销轴与移动支架22进行铰接。

[0189]

低温供液系统主要由液氮储罐6、液氮增压泵7、液氮软管8和仪表、阀门等组成,目的是为受试软管9的性能测试建立低温试验条件和内部压力。

[0190]

3.1)低温弯曲测试

[0191]

测试系统如图8所示,测试方法:

[0192]

(1)利用起吊设备,将受试软管9的一端固定在测试平台预压弯曲法兰端,另一端与测试平台的动态弯曲疲劳法兰端连接;

[0193]

(2)启动预压弯曲驱动装置24使受试软管9达到预压弯曲状态,再利用动态疲劳弯曲驱动装置25,直至受试软管9达到最小弯曲半径2m的状态;

[0194]

(3)打开连接工装21的进液阀门、放空阀11,打开液氮储罐6出口阀门,对液氮软管8、液氮增压泵7和受试软管9进行预冷;

[0195]

(4)持续注入液氮,待整个系统完全冷却,直至放空阀11有液氮溢出后,逐渐关闭放空阀门;

[0196]

(5)启动液氮增压泵7,对受试软管9内部进行升压,直至达到最大允许工作压力1.05mpa,观察温度变送器和压力变送器的数值,通过调节低温降压调节阀控制系统压力,液氮增压泵7适时补充液氮,维持系统温度;

[0197]

(6)密切监测受试软管9外部有无明显的低温气体泄漏,同时借助红外成像系统12观测受试软管9外表面温度变化;

[0198]

(7)保持此状态15min,若无泄漏则恢复测试前状态;

[0199]

(8)解除受试软管9两端的连接,使其处于无限制状态;

[0200]

(9)检查受试软管9外观,若无异常变化表明测试合格。

[0201]

3.2)低温疲劳测试

[0202]

测试系统如图8所示,测试方法:

[0203]

(1)选取低温弯曲试验合格的受试软管9,与低温弯曲测试一样,将受试软管9的一端固定在测试平台预压弯曲法兰端,另一端与测试平台的动态弯曲疲劳法兰端连接;

[0204]

(2)启动预压初始弯曲驱动装置24使受试软管9达到预压弯曲状态,再启动动态疲劳弯曲驱动装置25,直至受试软管9达到最小弯曲半径,向受试软管9 内通入液氮,使其保持在低温状态;

[0205]

(3)启动动态疲劳弯曲驱动装置25,使移动架22沿着导轨23以约6次/min 频率左右往复运动40万次;

[0206]

(4)测试过程中,需根据管内温度、压力状态及时补充液氮;

[0207]

(5)测试完成后检查受试软管9状态,若状态良好,且无泄漏或其它异常情况则认为测试合格。

[0208]

4)低温供液系统

[0209]

低温供液系统是将低压液氮增压后进入受试软管9,建立受试软管9性能测试所需的低温条件和试验压力,根据不同低温软管试验对压力需求的差异,低压液氮增压范围为0~15mpa,低温供液系统工艺流程框图见图15。

[0210]

根据以上分项试验方案,参与受试软管9性能试验的环境要求、软管样件参数和主要设备如下表所示。

[0211]

表3各项测试参数及设备

[0212]

[0213][0214]

续表3

[0215]

[0216][0217]

参与低温性能测试的软管主要有2m和8m两种长度规格。其中,2m长低温软管需要约14段(未考虑重复利用);8m长低温软管需要约1段(未考虑重复利用)。

[0218]

最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1