一种多通道反应评价试验系统

1.本实用新型属于石油化工技术领域,具体涉及一种多通道反应评价试验系统。

背景技术:

2.重油加工技术可分为两类,一类是加氢,一类是脱碳,而延迟焦化工艺具有原料适应性强、工艺流程简单、技术相对成熟、装置投资低等优点,已成为重油深度加工的重要手段之一。

3.由于重油组分极其复杂,目前尚不能完全阐述其反应机理。国内外研究通常采用静态或动态试验评价装置考察不同原料的焦化性能。但是现有的试验评价装置存在结构复杂、操作周期长、试验样品用量大、功能单一、评价效率低、投资费用高等缺点。

技术实现要素:

4.为避免现有技术中的试验装置存在的上述缺点,本实用新型提供一种直接的、简单的和高效的多通道反应评价试验装置,用于重油、中间相沥青等物质的结焦性能评价及反应工艺条件考察等试验。

5.本实用新型的目的是采用以下技术方案来实现。依据本实用新型提出的一种多通道反应评价试验系统,包括多个反应器,每个反应器的顶部设置反应器固定头,反应器的下方设置用于加热反应器的锡浴加热炉,反应器固定头上固接有用于将反应器移入或移出锡浴加热炉的自动升降系统,反应器固定头内设置连接管线,多个反应器通过对应的连接管线均与同一根总管线连通,总管线上连接进气系统、油气回收处理系统。

6.进一步的,所述反应器上设置监测、显示反应器温度的温度显示器i。

7.进一步的,所述反应器固定头上设置防止油气在反应器固定头中冷凝的柔性加热保温套,还设置用于监测、显示反应器固定头温度并控制柔性加热保温套加热温度的温度指示控制仪i。

8.进一步的,所述锡浴加热炉上设置用于监测、显示其内部温度的温度显示器ii,还设置用于控制其内部温度的温度指示控制仪ii。

9.进一步的,所述反应器固定头通过金属软管与总管线连接。

10.进一步的,所述总管线上缠绕保温电热带。

11.进一步的,所述进气系统包括依次通过管道串联的截止阀i、过滤器、压力表i、减压阀、截止阀ii、截止阀iii、单向阀,同截止阀ii并联有压力表ii、流量计、流量显示控制装置,压力表ii、流量计、流量显示控制装置依次串联,单向阀直接接入总管线。

12.进一步的,所述油气回收处理系统包括依次通过管道串联的重馏分油接收罐、冷凝器、轻馏分油接收罐、气体碱洗罐、气体水洗罐。

13.进一步的,所述总管线上设置压力表iii、压力传感器,所述轻馏分油接收罐与气体碱洗罐之间的管道上依次串联过滤器ii、球阀i、压力控制阀、球阀ii、耐腐蚀式流量计,与球阀i、压力控制阀、球阀ii三者并联有背压阀、截止阀iv,背压阀与截止阀iv相互并联;

压力传感器与压力控制阀电连接。

14.进一步的,所述压力传感器通过控制系统与压力控制阀电连接;所述锡浴加热炉、反应器、反应器固定头、自动升降系统均与控制系统电连接。

15.与现有技术相比,该实用新型的有益之处在于:

16.(1)该多通道反应评价试验装置试验效率高,一次可同时开展多个相同或不同反应温度下的重油热反应评价试验,提高工作效率,节约时间,且试验重复性好,试验误差小,物料平衡在96%以上。

17.(2)该多通道反应评价试验装置结构简单,实验所需油样量少,费用低,使用维修方便,控制灵活。

18.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

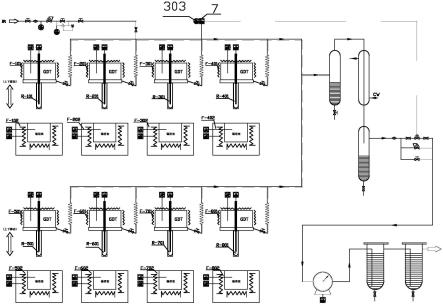

19.图1为本实用新型一种多通道反应评价试验系统实施例的框图;

20.图2为图1中进气系统的框图;

21.图3为图1中一套加热反应控制系统的示意图;

22.图4为图1中油气回收利用系统及压力控制及计量系统的框图。

23.【附图标记】

24.r-101~r-801为反应器;f-101~f-801为柔性加热保温套;f-102~f-802为锡浴加热炉;gdt为反应器固定头;v901为重馏分油接收罐;v902为轻馏分油接收罐;v903为气体碱洗罐;v904为气体水洗罐;e901为冷凝器;101为截止阀i;102为截止阀ii;103为截止阀iii;104为截止阀iv;201为过滤器i;202为过滤器ii;301为压力表i;302为压力表ii;303为压力表iii;4为减压阀;5为流量计;6为流量显示控制装置;7为压力传感器;8为压力控制阀;901为球阀i;902为球阀ii;10为背压阀;11为耐腐蚀式流量计;1201为温度显示器i;1202为温度显示器ii;1301为温度指示控制仪i;1302为温度指示控制仪ii;14为金属软管,15为单向阀。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.本实用新型一种多通道反应评价试验系统实施例,如图1所示,包括进气系统、锡浴加热炉系统、反应系统、自动升降系统、油气回收处理系统、控制系统。在本实施例中,锡浴加热炉系统、反应系统、自动升降系统各设置8套,一套锡浴加热炉系统、一套反应系统、一套自动升降系统相互配合形成一套加热反应控制系统。

27.进气系统包括截止阀(或球阀)、过滤器i 201、压力表、减压阀4、流量计5、流量显示控制装置6。进气系统用于系统反应压力的控制以及装置的吹扫置换,其入口处输入氮

气。从入口处开始,依次通过管道串联有截止阀i 101、过滤器i 201、压力表i 301、减压阀4、截止阀ii 102、截止阀iii103、单向阀15,同截止阀ii 102并联有压力表ii 302、流量计5、流量显示控制装置6,压力表ii 302、流量计5、流量显示控制装置6相互串联。氮气经单向阀15输出进气系统。减压阀4用于控制输入氮气的压力,压力表i 301、压力表ii 302分别用于监测氮气经过减压阀4前后的压力,流量计5、流量显示控制装置6用于监测氮气的流量并显示、控制氮气的输入量,单向阀15保证氮气单向输出。

28.锡浴加热炉系统包括锡浴加热炉,如图所示的f-102~f-802,锡浴加热炉的锡浴最高温度为650℃,所使用的锡浴温度能够满足反应温度350℃~500℃的实验要求,温度控制精度

±

1℃。锡浴加热炉内设置用于放置反应系统的锡浴室。8套锡浴加热炉可单独使用,也可同时使用。每套锡浴加热炉上均设置温度显示器ii 1202、温度指示控制仪ii 1302,温度显示器ii 1202用于监测、显示锡浴加热炉内的温度,温度指示控制仪ii 1302用于控制锡浴加热炉内的温度,锡浴加热炉的温度也可由控制系统的界面通过温度指示控制仪ii 1302控制其温度,可以实现至少8段程序升降温操作,即可梯度升温也可直接升温,能够提供不同反应温度和不同反应时间的工艺条件。锡浴加热炉为现有技术,在此不再赘述。

29.反应系统包括反应器、反应器固定头、温度显示器i 1201、温度指示控制仪i 1301。反应器为如图所示的r-101~r-801,与锡浴加热炉一一对应。反应器的材质为304不锈钢,容积均为150ml,反应器的最高使用压力为2mpa,反应器的使用温度为350~500℃,温度控制精度

±

2℃。反应器设置在对应反应器固定头gdt的下方,反应器固定头gdt内设置连接管线,连接管线的一端与反应器连通,另一端与总管线连接。总管线上一路接入进气系统的输出端,用于接收氮气,可对反应器中的反应压力进行设定,通入氮气使得反应器中具有一定压力,关闭进气系统,同时进气系统也可对整个系统进行吹扫;另一路接入油气回收处理系统,对反应器输出的反应气体进行回收处理。反应器固定头gdt采用柔性加热保温套对反应器固定头gdt进行保温,柔性加热保温套如图所示的f-101~f-801,采用常见的电加热方式及保温棉的保温方式,也可采用其他加热、保温方式,与反应器固定头gdt、反应器一一对应,最高使用温度为520℃,至少可实现5段程序升温操作,温度控制精度

±

1℃。柔性加热保温套对反应器固定头进行保温,以防止反应产生并输出的油气冷凝再返回到反应器中。反应温度根据试验要求设定,可满足各种重油及渣油的快速加热和快速冷却要求。温度显示器i 1201设置在反应器上,用于监测、显示反应器内的温度,温度指示控制仪i 1301设置在反应器固定头上,用于监测、显示反应器固定头内的温度,以及改变柔性加热保温套的温度,柔性加热保温套内的温度也可由控制系统通过温度指示控制仪i 1301进行控制。

30.在本实施例中,所有反应器固定头gdt上的连接管线通过其对应的金属软管14接入同一总管线上,该总管线同时接入进气系统的输出端、油气回收系统的输入端,该管线上还设置压力传感器7、压力表iii303,对该管线的压力进行实时监测,并将压力值传送至控制系统。总管线上缠绕保温电热带,对总管线进行保温,防止反应产生的气体冷凝。实验中裂解反应所得馏分油经反应器固定头gdt上的连接管线馏出时,首先经保温电热带保温,以防止重馏分迅速冷凝堵塞管路。每个反应器固定头与总管线之间的管线设置截止阀,当该反应器不使用时,关闭其对应的截止阀,该反应器使用时,打开其对应的截止阀,使其接入总管线。

31.反应器及反应器固定头被自动升降系统夹持设置在锡浴加热炉的锡浴室的正上

方,自动升降系统带动反应器及反应器固定头升降,能够操作反应器快速插入到锡浴加热炉的锡浴室中,当试验完成后,又能够将反应器与锡浴加热炉快速分离,并可以将反应器迅速放置到冷水中,通过冷水对反应器快速降温,以终止反应。自动升降系统可在控制系统中的屏幕上实现自动遥控操作。由于靠近反应器连接的管线为金属软管14,具有一定的弹性,所以在自动升降系统对反应器进行升降时,不会对管线造成影响。自动升降系统为现有技术,在此不再赘述。

32.油气回收处理系统包括冷凝器e-901、馏分油接收罐、气体碱洗罐v-903、气体水洗罐v-904。馏分油接收罐包括重馏分油接收罐v-901、轻馏分油接收罐v-902。油气回收系统从输入端开始到输出端,依次使用管线串联有重馏分油接收罐v-901、冷凝器e-901、轻馏分油接收罐v-902、过滤器ii 202、球阀i 901、压力控制阀8、球阀ii 902、耐腐蚀式流量计11、气体碱洗罐v-903、气体水洗罐v-904。与球阀i 901、压力控制阀8、球阀ii 902分别并联有背压阀10、截止阀iv 104。

33.控制系统包括压力控制及计量系统、温度控制系统。压力控制及计量系统包括总管线上设置的压力表iii303、压力传感器7,油气回收系统中的过滤器ii 202、压力控制阀8、球阀、背压阀10、截止阀iv 104、耐腐蚀式流量计11。轻馏分油接收罐v-902分离出的气体进入压力控制及计量系统,先经过滤器ii 202,再依次经过球阀i 901、压力控制阀8、球阀ii 902、耐腐蚀式流量计11。压力传感器7可将压力值传输至控制系统的计算机上,计算机根据压力值控制压力控制阀8。压力控制阀8根据压力传感器7反馈的压力值来控制反应压力,如果在反应过程中,总管线上的压力值过高,则压力控制阀被打开,释放气体至合适的值;若压力控制阀8出现故障而试验不能终止时,可通过背压阀10来调节反应压力以维持试验。当反应器的压力控制范围为0.1mpa~0.2mpa,与目标值偏差限定在

±

5kpa以内;当反应器的压力控制范围为0.6mpa~1.0mpa,与目标值偏差限定在

±

10kpa以内。从压力控制阀8流出的气体经耐腐蚀式流量计11计量,然后经气体碱洗罐v-903、气体水洗罐v-904处理气体后排空。

34.温度控制系统由控制系统中计算机的控制软件来控制,可以对每个锡浴加热炉实现至少8段程序升降温操作,对每个柔性加热保温套实现至少5段程序升温操作,每个温度控制点设有对话框,可在计算机操作屏幕上设定目标温度、升降温速率、恒温时间等参数,温度控制精度在

±

1℃之内。反应器上设置的温度显示器i 1201、锡浴加热炉上设置的温度显示器ii 1202除了实时显示对应位置的温度以外,还可以将温度数值实时传递至温度控制系统,将对应的升温时间、恒温时间及反应器内温度等各参数实时显示并被控制系统保存。

35.工作过程:每个反应器称取大约20g油样,然后将反应器连接到对应的反应器固定头上,进气系统打开,对反应系统输入氮气,进行氮气置换并检漏,然后关闭进气系统上的截止阀停止输入氮气;将锡浴加热炉加热升温至设定温度,待锡浴的温度达到目标温度并恒定后,通过自动升降系统使反应器下降至锡浴加热炉的锡浴室,也可以是自动升降系统抬升锡浴加热炉,使反应器快速并完全置于锡浴室中;控制锡浴加热炉的加热功率,使反应温度维持在目标值。在整个反应历程中,升温时间、恒温时间及反应器内温度等各参数实时显示并被计算机保存。经过保温后的馏分油进入重馏分油接收罐v-901收集,分离出重馏分油,然后轻馏分油经冷凝器e-901中的冷却水冷却后,收集到轻馏分油接收罐v-902内,轻馏

分油接收罐v-902排出的气体经耐腐蚀式流量计11计量后,依次经气体碱洗罐v-903和气体水洗罐v-904后的尾气有序排放。反应结束时,迅速将锡浴加热器与反应器分离,并用凉水冷却反应器,以迅速终止反应。最后将反应器剩余样品移除,进行后续分离处理及分析评价。

36.实施例1

37.利用附图1所示的反应装置,原料为循环蜡油,主要物性如表1所示。原料加入量20g,反应时间30min,反应温度445℃,反应结束后将反应器内油样进行索氏抽提,测得甲苯不溶物含量,根据测定的甲苯不溶物含量计算结焦因子。计算结果见表2。

38.实施例2

39.利用附图1所示的反应装置,原料为循环蜡油,主要物性如表1所示。原料加入量20g,反应时间30min,反应温度454℃,反应结束后将反应器内油样进行索氏抽提,测得甲苯不溶物含量,根据测定的甲苯不溶物含量计算结焦因子。计算结果见表2。

40.实施例3

41.利用附图1所示的反应装置,原料为循环蜡油,主要物性如表1所示。原料加入量20g,反应时间30min,反应温度460℃,反应结束后将反应器内油样进行索氏抽提,测得甲苯不溶物含量,根据测定的甲苯不溶物含量计算结焦因子。计算结果见表2。

42.实施例4

43.利用附图1所示的反应装置,原料为循环蜡油,主要物性如表1所示。原料加入量20g,反应时间30min,反应温度468℃,反应结束后将反应器内油样进行索氏抽提,测得甲苯不溶物含量,根据测定的甲苯不溶物含量计算结焦因子。计算结果见表2。

44.实施例5

45.利用附图1所示的反应装置,原料为精制油浆,主要物性如表1所示。原料加入量20g,反应时间30min,反应温度458℃,反应结束后将反应器内油样进行索氏抽提,测得甲苯不溶物含量,根据测定的甲苯不溶物含量计算结焦因子。计算结果见表2。

46.实施例6

47.利用附图1所示的反应装置,原料为减压切割油,主要物性如表1所示。原料加入量20g,反应时间30min,反应温度458℃,反应结束后将反应器内油样进行索氏抽提,测得甲苯不溶物含量,根据测定的甲苯不溶物含量计算结焦因子。计算结果见表2。

48.实施例7

49.利用附图1所示的反应装置,原料为常压渣油,主要物性如表1所示。原料加入量20g,反应时间30min,反应温度430℃,反应结束后将反应器内油样进行索氏抽提,测得甲苯不溶物含量,根据测定的甲苯不溶物含量计算结焦因子。计算结果见表2。

50.实施例8

51.利用附图1所示的反应装置,原料为减压渣油,主要物性如表1所示。原料加入量20g,反应时间30min,反应温度430℃,反应结束后将反应器内油样进行索氏抽提,测得甲苯不溶物含量,根据测定的甲苯不溶物含量计算结焦因子。计算结果见表2。

52.表1原料油性质

[0053][0054]

表2不同原料油的结焦因子试验结果

[0055][0056][0057]

利用多通道反应评价试验装置,根据实验目的的不同,可设计并同时开展8组不同工艺条件的评价试验,为延迟焦化工业装置优化操作,减缓炉管结焦,油浆掺炼,增液助剂快速评价及中间相沥青形成规律考察等工作提供了参考。

[0058]

尽管已经展示和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1