一种自动充氧仪的制作方法

1.本实用新型涉及煤质分析仪器技术领域,具体涉及一种自动充氧仪。

背景技术:

2.量热仪是用于测定各种固态、液态可燃物质的热值的仪器,通常由外筒、内筒和氧弹等基本组件组成,通过可燃物质在氧弹内的燃烧而对其热值进行测量。

3.向氧弹内充入氧气和在可燃物质燃烧结束后放出氧弹内的气体是量热仪试验操作的两个必须过程。一般需要向氧弹内充入压力为3mpa的氧气,而燃烧完毕后氧弹内的气体包含了酸和粉尘,因此,对氧弹的充氧和放气装置有较高的要求。

4.目前,广泛采用的是通过充氧与放气分开设计的两个装置分别实现氧弹的充氧和放气过程,导致充氧和放气过程不能同时实现,且充氧和放气装置的结构复杂。

技术实现要素:

5.针对现有技术中的缺陷,本实用新型提供的一种自动充氧仪,不仅能同时对氧弹进行充气和放气,而且简化了充气和放气两个独立装置的结构。

6.为了解决上述技术问题,本实用新型提出以下技术方案:

7.一种自动充氧仪,包括充氧台,所述充氧台上设置有用于放置氧弹的托举机构,所述充氧台位于托举机构的正上方设置有用于为氧弹充气的充氧头机构,托举机构的进气端连接充氧放气机构的双向口,充氧头机构的进气端连接充氧放气机构的双向口,充氧放气机构的进气口连接高压氧气装置。

8.进一步地,所述充氧头机构包括充氧头本体和滑动设置在充氧头本体内部的充氧头阀芯组件,充氧头本体通过l型支架与充氧台固定连接,充氧头本体上开设有第一高压气入口和第二高压气入口,第一高压气入口位于第二高压气入口的正上方,第一高压气入口和第二高压气入口均与充氧放气机构的双向口连接。

9.进一步地,所述充氧头阀芯组件包括阀芯本体,阀芯本体与充氧头本体滑动连接,阀芯本体的底端设置有充氧密封头,充氧密封头的开口与氧弹的进气口相适配,充氧密封头的内侧壁开设有环形凹槽,环形凹槽的内部放置有第五密封圈,所述阀芯本体的内部开设有弯折形的气路,气路的侧壁靠近充氧密封头的位置固定安装有放气小顶针,放气小顶针位于充氧密封头开口的中心位置。

10.进一步地,所述阀芯本体上套设有压缩弹簧和下支撑块,压缩弹簧下支撑块与充氧头本体螺纹连接,压缩弹簧的一端与阀芯本体的上端抵接,压缩弹簧的另一端与下支撑块抵接。

11.进一步地,所述充氧放气机构包括放气余气阀、放气阀、充氧阀和充氧余气阀,放气余气阀、放气阀、充氧阀和充氧余气阀从左到右依次设置,放气余气阀靠近放气阀的一侧开设有第一通孔,放气阀的两侧分别开设有第二通孔和第三通孔,充氧阀的两侧分别开设有第四通孔和第五通孔,充氧余气阀靠近充氧阀的一侧开设有第六通孔,第一通孔与第二

通孔连通,第三通孔与第四通孔连通,第五通孔与第六通孔连通,放气余气阀的底端设置第一出气口,放气余气阀的顶端设置第一双向口,放气阀的顶端设置第二双向口,充氧阀的底端设置高压氧气入口,充氧余气阀的顶端设置第三双向口,充氧余气阀的底端设置第二出气口,第二双向口与第一高压气入口连接,第三双向口与第二高压气入口连接,第一双向口与托举机构的进气端连接。

12.进一步地,所述放气余气阀和放气阀之间、放气阀和充氧阀之间以及充气阀和充氧余气阀之间分别设置第一隔板、第二隔板和第三隔板,放气余气阀、第一隔板、放气阀、第二隔板、充氧阀、第三隔板和充氧余气阀通过长螺杆固定连接。

13.进一步地,所述第一隔板上开设有第一通道,第一隔板位于第一通道的两端均嵌设有第一密封圈,所述第二隔板上开设有第二通道,第二隔板位于第二通道的两端均嵌设有第二密封圈,所述第三隔板上开设还有第三通道,第三隔板位于第三隔板的两端均嵌设有第三密封圈。

14.进一步地,所述托举机构包括下座和上座,下座固定安装在充氧台上,下座的中心区域开设有空腔,下座上开设有高压气道,高压气道的一端与空腔连通,下座靠近高压气道的另一端安装有气接头,气接头与第一双向口连接,上座的下表面固定安装有凸块,凸块与空腔相适配,凸块上套设有第四密封圈。

15.进一步地,所述上座的下表面固定安装有两个限位柱,下座与限位柱对应的位置开设有第七通孔,限位柱上套设有拉伸弹簧,拉伸弹簧的一端与限位柱的顶端固定连接,拉伸弹簧的另一端与充氧台固定连接。

16.进一步地,所述下座位于空腔的外围固定安装有环形限位块,所述上座的下表面开设有与环形限位块相适配的环形限位槽。

17.由上述技术方案可知,本实用新型的有益效果:将氧弹放置在托举机构上,通过充氧放气机构为充氧头机构和托举机构提供高压氧气,通过托举机构使氧弹上升,通过充氧头机构使充氧端下降,使氧弹的进气端与充氧头机构的充氧端连接,不仅能同时对氧弹进行充气和放气,而且简化了充气和放气两个独立装置的结构。

附图说明

18.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

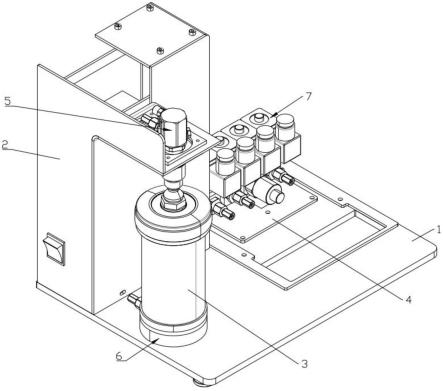

19.图1为本实用新型的结构示意图;

20.图2为本实用新型充氧头机构的结构示意图;

21.图3为本实用新型充氧头机构a-a处的剖视图;

22.图4为本实用新型充氧头阀芯组件的结构示意图;

23.图5为本实用新型充氧头阀芯组件b-b处的剖视图;

24.图6为本实用新型托举机构的结构示意图;

25.图7为本实用新型托举机构c-c处的剖视图;

26.图8为本实用新型充氧放气机构的结构示意图;

27.图9为本实用新型充氧放气机构d-d处的剖视图。

28.附图标记:

29.1-充氧台;2-l型支架;3-氧弹;4-焊接板;5-充氧头机构;6-托举机构;7-充氧放气机构;

30.51-充氧头本体;52-第一高压气入口;53-第二高压气入口;54-阀芯本体;55-充氧密封头;56-下支撑块;57-压缩弹簧;58-气路;59-放气小顶针;61-上座;62-下座;71-放气余气阀;72-第一隔板;73-放气阀;74-第二隔板;75-充氧阀;76-第三隔板;77-充氧余气阀;

31.551-环形凹槽;552-第五密封圈;611-凸块;612-第四密封圈;613-环形限位槽;614-限位柱;615-拉伸弹簧;621-空腔;622-高压气道;623-气接头;624-第七通孔;625-环形限位块;711-第一双向口;712-第一出气口;713-第一通孔;721-第一通道;722-第一密封圈;731-第二双向口;732-第二通孔;733-第三通孔;741-第二通道;742-第二密封圈;751-高压氧气入口;752-第四通孔;753-第五通孔;761-第三通道;762-第三密封圈;771-第三双向口;772-第二出气口;773-第六通孔。

具体实施方式

32.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

33.参阅图1-图9所示,本实施例提供的一种自动充氧仪,包括充氧台1,充氧台1上设置有用于放置氧弹3的托举机构6,充氧台1位于托举机构6的正上方设置有用于为氧弹3充气的充氧头机构5,托举机构6的进气端连接充氧放气机构7的双向口,充氧头机构5的进气端连接充氧放气机构7的双向口,充氧放气机构7的进气口连接高压氧气装置。高压氧气装置用于为充氧放气机构7提供高压氧气。充氧台1上还设置有供电电源,供电电源用于为托举机构6、充氧头机构5以及充氧放气机构7供电。

34.在实际使用中,将氧弹3放置在托举机构6上,通过充氧放气机构7为充氧头机构5和托举机构6提供高压氧气,通过托举机构6使氧弹3上升,通过充氧头机构5使充氧端下降,使氧弹3的进气端与充氧头机构5的充氧端连接,不仅能同时对氧弹3进行充气和放气,而且简化了充气和放气两个独立装置的结构。

35.在本实施例中,充氧头机构5包括充氧头本体51和滑动设置在充氧头本体51内部的充氧头阀芯组件,充氧头本体51通过l型支架2与充氧台1固定连接,充氧头本体51上开设有第一高压气入口52和第二高压气入口53,第一高压气入口52位于第二高压气入口53的正上方,第一高压气入口52和第二高压气入口53均与充氧放气机构7的双向口连接。

36.在实际使用中,高压氧气经充氧放气机构7的放气作用进入第一高压气入口52时,推动充氧头阀芯组件下移,使充氧头阀芯组件的充氧端与氧弹3的进气端连接,然后,高压氧气经充氧放气机构7的充氧作用进入第二高压气入口53时,高压氧气经充氧头阀芯组件进入氧弹3内,为氧弹3充氧。

37.在本实施例中,充氧头阀芯组件包括阀芯本体54,阀芯本体54与充氧头本体51滑动连接,阀芯本体54的底端设置有充氧密封头55,充氧密封头55的开口与氧弹3的进气口相适配,充氧密封头55的内侧壁开设有环形凹槽551,环形凹槽551的内部放置有第五密封圈

552,阀芯本体54的内部开设有弯折形的气路58,气路58的侧壁靠近充氧密封头55的位置固定安装有放气小顶针59,放气小顶针59位于充氧密封头55开口的中心位置。充氧密封头55的形状为环形。

38.在实际使用中,高压氧气经充氧放气机构7的放气作用进入第一高压气入口52时,推动阀芯本体54下移,从而带动充氧密封头55下移,使氧弹3的进气端置于充氧密封头55内部,且放气小顶针59与氧弹3的进气端连接,第五密封圈552的设置提高氧弹3的进气端与充氧密封头55之间的密封性。在氧弹3的进气端与充氧密封头55连接时,高压氧气经充氧放气机构7的充氧作用进入第二高压气入口53,高压氧气经气路58和放气小顶针59进入氧弹3内,为氧弹3充氧。当含有粉尘的废气通过气路58时,粉尘容易在弯折处集结,不容易到达出口位置,从而减少落到阀芯本体54上第五密封圈552的灰尘量,提高阀芯本体54上第五密封圈552的密封性。

39.在本实施例中,阀芯本体54上套设有压缩弹簧57和下支撑块56,压缩弹簧57下支撑块56与充氧头本体51螺纹连接,压缩弹簧57的一端与阀芯本体54的上端抵接,压缩弹簧57的另一端与下支撑块56抵接。

40.在实际使用中,当氧弹3充氧完成后,进行泄压时,第一高压气入口52停止进入高压氧气,阀芯本体54在压缩弹簧57的弹力作用下向上运动,从而带动充氧密封头55和放气小顶针59上移,使充氧密封头55与氧弹3的进气端分离。

41.在本实施例中,充氧放气机构7包括放气余气阀71、放气阀73、充氧阀75和充氧余气阀77,放气余气阀71、放气阀73、充氧阀75和充氧余气阀77从左到右依次设置,放气余气阀71靠近放气阀73的一侧开设有第一通孔713,放气阀73的两侧分别开设有第二通孔732和第三通孔733,充氧阀75的两侧分别开设有第四通孔752和第五通孔753,充氧余气阀77靠近充氧阀75的一侧开设有第六通孔773,第一通孔713与第二通孔732连通,第三通孔733与第四通孔752连通,第五通孔753与第六通孔773连通,放气余气阀71的底端设置第一出气口712,放气余气阀71的顶端设置第一双向口711,放气阀73的顶端设置第二双向口731,充氧阀75的底端设置高压氧气入口751,充氧余气阀77的顶端设置第三双向口771,充氧余气阀77的底端设置第二出气口772,第二双向口731与第一高压气入口52连接,第三双向口771与第二高压气入口53连接,第一双向口711与托举机构6的进气端连接。放气余气阀71内设置有放气排出阀组件,充氧余气阀77内设置有进气排出阀组件,放气排出阀组件和进气排出阀组件为现有技术,故不赘述。

42.在实际使用中,通过plc控制器控制放气余气阀71、放气阀73、充氧阀75和充氧余气阀77处于工作或关闭的状态。通过供电电源为放气余气阀71、放气阀73、充氧阀75和充氧余气阀77供电。将高压氧气同时接入充氧阀75的高压氧气入口751和放气阀73的进气口,当充氧阀75工作时,高压氧气入口751和第三双向口771相连通,当充氧余气阀77工作时,第二出气口772与第三双向口771相连通,当放气阀73工作时,高压氧气入口751与第一双向口711相连通的同时与第二双向口731相连通,当放气余气阀71工作时,第一出气口712与第一双向口711相连通的同时与第二双向口731相连通。

43.在本实施例中,放气余气阀71和放气阀73之间、放气阀73和充氧阀75之间以及充气阀和充氧余气阀77之间分别设置第一隔板72、第二隔板74和第三隔板76,放气余气阀71、第一隔板72、放气阀73、第二隔板74、充氧阀75、第三隔板76和充氧余气阀77通过长螺杆固

定连接。放气余气阀71、放气阀73、充氧阀75和充氧余气阀77通过焊接板4固定在充氧台1上。

44.在本实施例中,第一隔板72上开设有第一通道721,第一隔板72位于第一通道721的两端均嵌设有第一密封圈722,第二隔板74上开设有第二通道741,第二隔板74位于第二通道741的两端均嵌设有第二密封圈742,第三隔板76上开设还有第三通道761,第三隔板76位于第三隔板76的两端均嵌设有第三密封圈762。

45.在实际使用中,第一通道721及两个第一密封圈722组成放气余气阀71和放气阀73之间的连通气腔,实现第一通孔713与第二通孔732之间连通的密封性;第二通道741及两个第二密封圈742组成放气阀73和充氧阀75之间的连通气腔,实现第三通孔733与第四通孔752之间连通的密封性;第三通道761及两个第三密封圈762组成充气阀和充氧余气阀77之间的连通气腔,实现第五通孔753与第六通孔773之间连通的密封性。

46.在本实施例中,托举机构6包括下座62和上座61,下座62固定安装在充氧台1上,下座62的中心区域开设有空腔621,下座62上开设有高压气道622,高压气道622的一端与空腔621连通,下座62靠近高压气道622的另一端安装有气接头623,气接头623与第一双向口711连接,上座61的下表面固定安装有凸块611,凸块611与空腔621相适配,凸块611上套设有第四密封圈612。

47.在实际使用中,高压氧气经第一双向口711进入高压气道622和空腔621内,将凸块611向上顶出,带动上座61向上移动,从而带动氧弹3向上移动,便于氧弹3与充氧密封头55和放气小顶针59之间的连接。第四密封圈612的设置加强凸块611与空腔621侧壁之间的密封性。

48.在本实施例中,上座61的下表面固定安装有两个限位柱614,下座62与限位柱614对应的位置开设有第七通孔624,限位柱614上套设有拉伸弹簧615,拉伸弹簧615的一端与限位柱614的顶端固定连接,拉伸弹簧615的另一端与充氧台1固定连接。

49.在实际使用中,凸块611从空腔621内向上移动时,两个限位柱614随上座61向上移动,此时拉伸弹簧615处于拉伸的状态,当氧弹3充氧完成后,进行泄压时,凸块611失去支撑作用,并在拉伸弹簧615的拉力作用下,回到空腔621的底部,便于氧弹3与充氧密封头55和放气小顶针59之间的分离。

50.在本实施例中,下座62位于空腔621的外围固定安装有环形限位块625,上座61的下表面开设有与环形限位块625相适配的环形限位槽613。

51.在实际使用中,凸块611从空腔621内向上移动时,环形限位块625与环形限位槽613相分离;当凸块611失去支撑作用,向空腔621的底部移动时,环形限位块625置于环形限位槽613内,对上座61进行限位。

52.充氧放气机构7充氧放气的工作步骤如下:

53.(1)氧弹3充氧时,通过plc控制器打开放气阀73,高压氧气通过放气阀73进入第一双向口711和第二双向口731,第二双向口731的高压氧气经第一高压气入口52推动阀芯本体54向下移动,同时,第一双向口711的高压氧气经高压气道622进入空腔621内,推动上座61向上移动,从而使氧弹3的充氧端向上移动,在充氧密封头55和放气小顶针59与氧弹3的充氧端连接后,关闭放气阀73。

54.(2)通过plc控制器打开充氧阀75,高压氧气通过充氧阀75进入第三双向口771,第

三双向口771的高压氧气进入第二高压气入口53,通过气路58和放气小顶针59为氧弹3充氧,当氧弹3达到额定压力后,关闭充氧阀75。

55.(3)plc控制器同时打开放气余气阀71和充氧余气阀77,打开放气余气阀71时,密封在第一双向口711和第二双向口731的高压氧气通过第一出气口712泄压,阀芯本体54在压缩弹簧57的作用下向上移动,同时,上座61失去高压氧气的支撑作用,并在拉伸弹簧615的作用下向下移动。打开充氧余气阀77时,密封在第三双向口771的气体通过第二出气口772泄压,充氧过程完成。

56.(4)放气时,通过plc控制器打开放气阀73,高压氧气通过放气阀73体进入第一双向口711和第二双向口731,第二双向口731的高压氧气经第一高压气入口52推动阀芯本体54向下移动,同时,第一双向口711的高压氧气经高压气道622进入空腔621内,推动上座61向上移动,从而使氧弹3的充氧端向上移动,在充氧密封头55和放气小顶针59与氧弹3的充氧端连接后,关闭放气阀73。

57.(5)通过控制器打开充氧余气阀77,氧弹3里的高压氧气通过第三双向口771和第二出气口772泄压,达到放气的目的。

58.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1