一种具有自动反料检测和扶正装置的镭雕原料收集装置的制作方法

1.本实用新型涉及镭雕自动化设备技术领域,更具体地说,它涉及一种具有自动反料检测和扶正装置的镭雕原料收集装置。

背景技术:

2.镭雕机,就是利用镭射(laser)光束在物质表面或是透明物质内部雕刻出永久的印记,镭雕后的字体、图案透光性好,耐磨性高,因此,镭雕技术近年来在印刷领域应用越来越多,可应用于包括塑料与橡胶、金属、硅晶片等多种材料上。

3.镭雕原料在进入镭雕机之前可能需要经过研磨、烘烤等工序,从上述工序中输出的镭雕原料姿态杂乱不一,部分物料的方向错误,直接进入镭雕机中会影响镭雕生产质量,因此,需要对物料的方向进行检测并及时扶正,传统的方式之一是通过人工调整物料的方向和姿态,然后将物料收集后统一放入镭雕机中;另一方式是通过检测装置检测到物料方向错误后,将错误的物料剔除来防止反向的物料进入镭雕机中;上述两种方式存在一定的不足:人工调整和收集的方式效率低、误差大;直接剔除反向的物料的方式,无法真正解决物料扶正的问题,剔除的物料后续仍然存在再次反向的可能,这种方式增加了物料回收和重新上料等过程,大大降低了生产效率。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种具有自动反料检测和扶正装置的镭雕原料收集装置,其优点是能够自动检测镭雕原料的方向,并自动扶正,具有检测精度高、扶正速度快的特点,提高了镭雕原料的收集效率,避免因镭雕原料的方向错误影响后续的镭雕生产质量。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种具有自动反料检测和扶正装置的镭雕原料收集装置,包括机架和若干个设置于所述机架上的进料导轨、推料导轨;所述进料导轨沿输送方向的两端设置有进料口和出料口,所述推料导轨垂直进料导轨,所述推料导轨上设置有推料口,所述出料口与推料口连通;所述机架上设置有用于镭雕原料反向检测的反料检测机构和用于镭雕原料反料纠正的扶正机构,所述反料检测机构设置于所述推料导轨上的推料口处;所述扶正机构包括设置于所述进料导轨侧面的挡料装置和设置于所述推料口上方的正料装置。

7.通过上述技术方案,镭雕原料从进料口进入进料导轨,并向出料口方向推行,当物料到达推料口处,反料检测机构可及时检测出物料是否存在反料的情况,此时,扶正机构可对反向的物料进行扶正,实现自动检测和自动扶正,检测效率高、错误率低,提高了镭雕原料的收集效率。

8.进一步的,所述反料检测机构包括沿进料导轨的长度方向设置于推料口处的定位块和设置于所述定位块远离推料导轨一侧的光纤传感器,所述定位块的侧面设置有供光纤传感器的光信号透射的检测孔,两组所述光纤传感器沿进料导轨方向并列设置于定位块

上。

9.其有益效果在于:光纤传感器检测灵敏性好,精度高,通过设置两组光纤传感器,同时检测物料的两个检测点位,并通过检测结果来判断物料是否反向,精度高,不易发生漏检。

10.进一步的,所述挡料装置包括挡料气缸和设置于所述挡料气缸下端的挡料板,所述挡料气缸控制挡料板上下移动。

11.其有益效果在于:挡料板在挡料气缸的控制下能够上下移动,当反料检测机构检测到物料反向时,挡料气缸控制挡料板下移,对经过的物料进行夹紧,阻挡物料继续向前,待扶正反向物料后再继续走料。

12.进一步的,所述正料装置包括设置于所述定位块上方的升降气缸、设置于所述升降气缸下端的旋转气缸和设置于所述旋转气缸下端的夹爪。

13.其有益效果在于:当需要扶正物料时,升降气缸控制旋转气缸下移,使得夹爪贴合到物料,夹爪夹紧物料后,旋转气缸控制夹爪旋转将物料旋转180

°

后摆入轨道,实现了物料的自动扶正。

14.进一步的,所述进料导轨的侧面可拆卸设置有气缸安装板,所述气缸安装板的表面设置有平行于进料导轨的滑移槽,所述挡料气缸的上端可拆卸设置于滑移槽内。

15.其有益效果在于:挡料气缸可拆卸设置,松开挡料气缸与气缸安装板的连接结构后,可调整挡料气缸在滑移槽内移动一定的距离后再紧固,提高了装置的灵活性,有利于根据物料的尺寸,调整挡料气缸的位置。

16.进一步的,所述推料导轨上位于推料口处设置有对镭雕原料进行推移的推料装置。

17.其有益效果在于:推料装置可拨动进入推料口的物料想推料导轨方向移动,使物料到达收集位置。

18.进一步的,所述推料装置包括设置于推料导轨下方的推料气缸和设置于所述推料气缸上的推料块,所述推料块的上端向上竖直延伸有推料片;所述推料导轨的水平侧面上设置有沿推料导轨长度方向延伸的推料通道,所述定位块位于推料通道的上部开设有对应的推料缺口,所述推料片设置于推料通道、推料缺口内,所述推料气缸控制推料片在推料通道、推料缺口的长度方向滑移;所述推料通道沿推料导轨方向的长度大于推料缺口的长度。

19.其有益效果在于:推料气缸控制推料块做往复移动的同时,可带动推料片在推料通道的长度方向滑移,推料片移动时推动物料向推料导轨方向移动并推动与其相邻的物料同步移动。

20.进一步的,所述进料导轨设置六组。

21.其有益效果在于:通过设置六组进料导轨,实现物料的分流归整收集,降低卡料风险,效率高。

22.综上所述,本实用新型具有以下有益效果:

23.1.本方案通过设置反料检测机构和扶正机构,实现了反向物料的自动检测和自动扶正,错误率低、效率高;

24.2.本方案通过推料装置与反料检测机构的联动,实现正向物料的自动间歇性推进,当物料通过检测后,推料装置推进物料移动,反之,推料装置不运动,有利于防止反向物

料进入下一工序。

附图说明

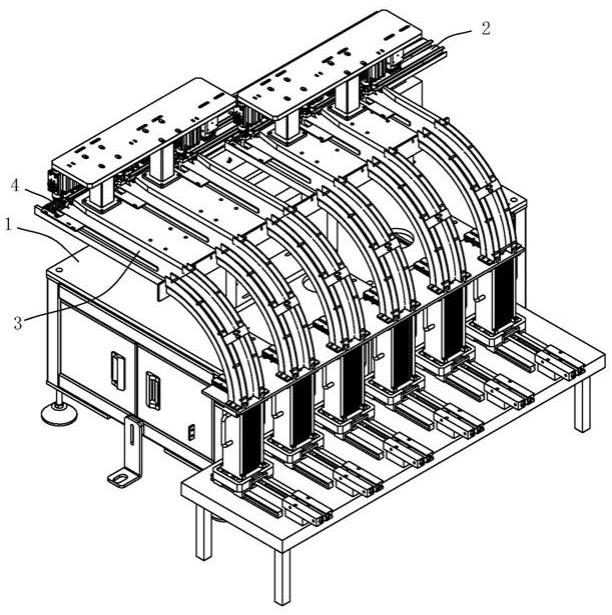

25.图1是本实施例的整体的结构示意图;

26.图2是本实施例的镭雕原料的结构示意图;

27.图3是本实施例的反料检测机构和扶正机构连接状态的整体示意图;

28.图4是图3的a部分的放大示意图;

29.图5是本实施例的反料检测机构的结构示意图;

30.图6是本实施例的扶正机构的结构示意图;

31.图7是本实施例的推料装置的结构示意图。

32.图中:1、机架;2、进料导轨;3、推料导轨;4、镭雕原料;41、凸出块;42、第一凸起;43、第二凸起;8、反料检测机构;81、定位块;82、光纤传感器;9、检测孔;10、挡料装置;101、挡料气缸;102、挡料板;11、气缸安装板;12、滑移槽;13、正料装置;131、升降气缸;132、旋转气缸;133、夹爪;14、推料装置;141、推料气缸;142、推料块;15、推料通道;16、推料缺口;18、推料片。

具体实施方式

33.下面结合附图及实施例,对本实用新型进行详细描述。

34.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

35.实施例:

36.如图1所示,一种具有自动反料检测和扶正装置的镭雕原料收集装置,其作用是对镭雕原料4进行收集整合,它包括机架1、六个进料导轨2、六个推料导轨3。

37.如图2所示,本实施例中的镭雕原料4的两端设有凸出块41,其中一端的凸出块41内部一侧有缺口,收集整合时需要将有缺口的凸出块41放在同一侧;两端凸出块41之间设有第一凸起42和第二凸起43,第一凸起42和第二凸起43的凸出高度低于凸出块41,第一凸起42靠近有缺口的凸出块41,第二凸起43靠近没有缺口的凸出块41,第一凸起42与临近凸出块41的距离大于第二凸起43与临近凸出块41的距离;进料导轨2的宽度与镭雕原料4的厚度相同,镭雕原料4按凸出块41朝上的方向在进料导轨2中输送。

38.如图3所示,进料导轨2沿输送方向的两端分别设置有进料口和出料口,推料导轨3垂直进料导轨2,推料导轨3上设置有推料口,出料口与推料口连通。

39.如图3和图4所示,机架1上设置有反料检测机构8和扶正机构,其中,反料检测机构8的作用是对镭雕原料4进行反向检测,反料检测机构8设置在推料导轨3上的推料口处,反料检测机构8包括与进料导轨2数量相同的定位块81和光纤传感器82,定位块81设置在推料口处,定位块81沿进料导轨2的长度方向设置,当镭雕原料4到达推料口时,镭雕原料4远离推料导轨3的一侧贴合定位块81的侧面;

40.如图4和图5所示,光纤传感器82设置在定位块81远离推料导轨3的一侧,定位块81的侧面设置检测孔9,检测孔9可供光纤传感器82的光信号透射后照射到镭雕原料4上;光纤

传感器82设置两组,两组光纤传感器82沿进料导轨2方向并列设置;

41.如图6所示,扶正机构的作用是对镭雕原料4的反料进行纠正,扶正机构包括设置在进料导轨2侧面的挡料装置10和设置在推料口上方的正料装置13;

42.其中,如图6所示,挡料装置10包括挡料气缸101和固定在挡料气缸101下端的挡料板102,挡料气缸101控制挡料板102上下移动;当反料检测机构8检测到反料时,挡料气缸101控制挡料板102下移,挡料板102进入镭雕原料4两端的凸出块41之间对其进行拦截;进料导轨2的侧面通过螺栓连接有气缸安装板11,气缸安装板11的表面设置有平行于进料导轨2的滑移槽12,挡料气缸101的上端通过螺栓连接在滑移槽12内;当需要调节挡料气缸101的位置时,只需松开挡料气缸101上端的螺栓,然后滑移挡料气缸101在滑移槽12内的位置,到达合适位置后,拧紧螺栓即可完成挡料气缸101的固定;

43.其中,如图6所示,正料装置13包括设置在定位块81上方的升降气缸131、设置在升降气缸131下端的旋转气缸132和设置在旋转气缸132下端的夹爪133;当反料检测机构8检测到反料时,升降气缸131控制旋转气缸132下移,夹爪133夹紧镭雕原料4后旋转将镭雕原料4摆正后放在推料口处。

44.如图6和7所示,推料导轨3上位于推料口处设置有对镭雕原料4进行推移的推料装置14,推料装置14包括设置在推料导轨3下方的推料气缸141和设置在推料气缸141上的推料块142,推料块142的上端向上竖直延伸有推料片18;推料导轨3的水平侧面上设置有沿推料导轨3长度方向延伸的推料通道15,定位块81位于推料通道15的上部开设有对应的推料缺口16,推料片18设置在推料通道15、推料缺口16内,推料气缸141控制推料片18在推料通道15、推料缺口16的长度方向滑移;推料气缸141控制推料片18将镭雕原料4拨动至下一工序,但为保证拨动的顺利进行,推料通道15沿推料导轨3方向的长度需大于推料缺口16的长度,当推料片18移动到超出推料缺口16的位置时,才能推动镭雕原料4向推料导轨3方向顺利移动。

45.本装置在生产应用时,可搭配控制中心实现各个组成结构之间的信号交互和指令的传达,控制中心与反料检测机构8、扶正机构、推料装置14电信号连接。

46.本实用新型的工作过程及工作原理如下:

47.镭雕原料4从进料导轨2的进料口依次送入,并通过出料口到达推料导轨3上的推料口处,此时,推料片18位于定位块81上的推料缺口16内;镭雕原料4到达推料口后与定位块81贴合,两组光纤传感器82对镭雕原料4进行照射,以判断镭雕原料4是否反料,当有光纤传感器82照空时,判断镭雕原料4反料;此时,光纤传感器82将反料信号传递给控制中心,控制中心对扶正机构下达扶正指令,挡料气缸101控制挡料板102下移,将镭雕原料4阻挡,使物料暂时停止运输;升降气缸131控制旋转气缸132下降,夹爪133夹紧镭雕原料4反料后上升,夹爪133旋转将反料摆正后重新放入推料口;两组光纤传感器82再次对镭雕原料4进行检测,两组光纤传感器82同时照到产品,判断为正料,光纤传感器82将信号传递给控制中心,控制中心对挡料气缸101和推料气缸141下达指令,挡料气缸101控制挡料板102向上移动,阻挡消除,物料继续运输;推料气缸141控制推料片18在推料通道15内滑移,推料片18推动镭雕原料4向推料导轨3方向移动,从而实现镭雕原料4的收集、整合。

48.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指

出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1