气浮台的制作方法

1.本技术涉及测试设备技术领域,特别是涉及一种气浮台。

背景技术:

2.目前,气浮台可用于航天器姿态控制全物理仿真试验,而航天器姿态控制全物理仿真试验对气浮台的角位置精度要求相对较高。但是现有气浮台无法保证角位置测试精度。

技术实现要素:

3.本技术至少提供一种气浮台,以提高气浮台的角位置测试精度。

4.本技术第一方面提供了一种气浮台,该气浮台包括负载盘、气浮轴承组件、光栅组件和小角度测量组件;

5.气浮轴承组件包括气浮轴和轴承座,气浮轴与负载盘相连,且气浮轴和轴承座之间可形成有气膜,以通过气膜产生抵消负载盘的重力而让负载盘浮起并围绕气浮轴自由转动;

6.光栅组件与气浮轴相连,以用于测量气浮台的角位置;

7.小角度测量组件包括光电子准直仪和镜体,光电子准直仪和镜体中的一者固定于负载盘上,光电子准直仪和镜体中的另一者相对于轴承座静止,且光电子准直仪的光轴对准镜体的镜面。

8.其中,光电子准直仪固定于负载盘上,镜体为平面镜,且镜体相对于轴承座静止。

9.其中,光栅组件包括光栅和读数头,光栅与气浮轴远离负载盘的一端连接,读数头与轴承座相连且和光栅位置相对。

10.其中,光栅周向均匀排布有至少两个读数头。

11.其中,气浮台还包括气浮台体;

12.气浮台体与轴承座相连,气浮台体开设有与轴承座和轴承之间的气流通道相连通的进气通道,以在气浮台体的进气通道通气时轴承座和轴承之间形成气膜。

13.其中,气浮台体远离负载盘的表面的两端对称设置有垫铁。

14.其中,气浮台体远离负载盘的表面的一端设置有至少两个平面垫铁,且至少两个平面垫铁之间设有用于调整气浮台体倾斜角度的起重设备;

15.气浮台体远离负载盘的表面的另一端设置有调整垫铁。

16.其中,气浮台还包括配重块,配重块设置于气浮台体的外侧。

17.其中,气浮台还包括桁架,桁架套设于气浮台体外侧且与负载盘相连,配重块安装于桁架的外侧。

18.其中,气浮台还包括电池,电池与读数头以及光电子准直仪电性连接。

19.本技术的有益效果是:本技术提供一种气浮台,该气浮台具有光栅组件和小角度测量组件,如此本技术气浮台可采用光栅组件和小角度测量组件协同测量气浮台的角位“内”、“外”、“轴向”、“径向”、“周向”、“中心”、“纵向”、“横向”、“顺时针”或“逆时针”等指示方位或位置关系的术语是基于本说明书的附图所示的方位或位置关系的,其仅是为了便于阐述本技术的方案和简化描述的目的,而不是明示或暗示所涉及的装置或元件必须要具有所述特定的方位、以特定的方位来构造和进行操作,因此上述的方位或位置关系术语不能被理解或解释为对本技术方案的限制。

33.另外,本说明书中所使用的术语“第一”或“第二”等用于指代编号或序数的术语仅用于描述目的,而不能理解为明示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”或“第二”的特征可以明示或者隐含地包括至少一个该特征。在本说明书的描述中,“多个”的含义是至少两个,例如两个,三个或更多个等,除非另有明确具体的限定。

34.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其他实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其他实施例相结合。

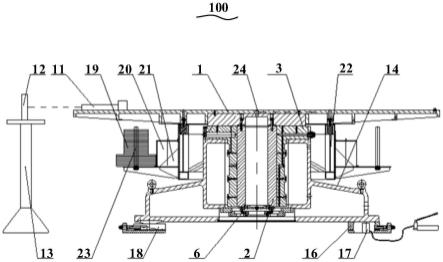

35.如图1所示,本技术提出一种气浮台100,该气浮台100包括负载盘1、气浮轴承组件、光栅组件和小角度测量组件。

36.其中,如图2所示,气浮轴承组件包括气浮轴2和轴承座3。气浮轴2与负载盘1相连,且气浮轴2和轴承座3之间可形成有气膜,以通过气膜产生抵消负载盘1的重力而让负载盘1浮起并围绕气浮轴2自由转动,从而实现气浮轴2的无摩擦运动,通过这种全物理仿真实现模拟卫星在轨运行时某个轴自由转动的目的,如此可通过气浮台100对航天器高精度、高稳定度姿态控制效果进行分析验证。

37.可选地,气浮台100还可包括上浮板4,气浮轴2可通过上浮板4与负载盘1相连。具体地,负载盘1朝向气浮轴2的一端开设有凹槽,上浮板4嵌入到凹槽以与负载盘1固定连接。另外,上浮板4可通过螺钉或螺栓等紧固件与气浮轴2固定连接。且在上浮板4的紧固件上方还可设置有紧固件护盖5。

38.可选地,光栅组件与气浮轴2相连,以通过光栅组件测量负载盘1的转动角度。其中,光栅组件是实现负载盘1大角度运动的角位置测量组件。例如,光栅组件的测量范围可以为360

°

。另外,光栅组件精度直接影响气浮台100的角位置测量精度,从而优选地,可选用26位

±

1.3"的光栅组件作为测角元件,以提高气浮台100的角位置测量精度。

39.在一实现方式中,光栅组件可包括光栅6和读数头7;光栅6连接于负载盘1,以与负载盘1同步转动,如此可用光栅6的角位置衡量气浮台100的角位置;而在光栅组件处于工作状态时,读数头7的位置相对静止,且读数头7与光栅6的位置相对,如此可通过读数头7读取到光栅6的角位置,并可将读数头7读取到的光栅6角位置作为气浮台100的角位置。

40.具体地,光栅6可通过光栅座8连接于气浮轴2远离负载盘1的一端,如此光栅6可通过光栅座8以及气浮轴2设置于负载盘1,并与负载盘1同步转动。气浮轴2远离负载盘1的一端还可设有用于安装光栅6的连接凸台9,如此光栅6可通过光栅座8设置于连接凸台9上,以保证光栅6能够稳定地安装于气浮轴2。另外,本技术的光栅6可为绝对式圆光栅6。此外,读数头7可通过读数头座10与轴承座3和/或轴承座3相连。且如图3所示,光栅6周向可均匀排布有至少两个读数头7,如此可通过设置多个读数头7减少负载盘1的回转误差以及二次、四

次谐波误差,从而提高气浮台100的角位置检测精度。在其他实现方式中,光栅6周向也可仅排布有一个读数头。

41.可选地,在光栅组件配置到气浮台100中后,或在使用光栅组件测量气浮台100的角位置前,可以验证光栅组件是否能够正常工作,以保证气浮台100处于工作状态时能够通过光栅组件读取到气浮台100的角位置。具体地,验证光栅组件是否能够正常工作的步骤可以为:将读数头7通电,使负载盘1旋转一周;若读数头7全程绿灯常亮,则说明读数头7和光栅6安装位置适合,光栅组件能够正常工作。

42.可选地,小角度测量组件包括光电自准直仪11和镜体12。其中,光电自准直仪11和镜体12中的一者固定于负载盘1上。在本技术气浮台100处于工作状态时,光电自准直仪11和镜体12中的另一者相对轴承座3静止,且光电自准直仪11的光轴对准镜体12的镜面,如此通过光电自准直仪11和镜体12配合可实现负载盘1的小角度精确测量,例如可实现在0—360

″

测量范围内角位置精度为0~0.5

″

的超高精度的角位置测量。

43.在一实现方式中,如图1所示,光电自准直仪11固定于负载盘1上,且镜体12相对轴承座3静止;例如镜体12可通过镜体支架13固定放置于负载盘1附近的地面或桌面上,如此可通过镜体12和固定于负载盘1上的光电自准直仪11配合实现负载盘1微小位移时角位置测量。而光电自准直仪11可以设置于负载盘1的任意区域,例如可设置于负载盘1的旋转中心或负载盘1的周边区域。且光电自准直仪11的设置位置对小角度测量组件的测量精度没有影响,例如可如图4所示,在光电自准直仪11分别安装于穿过旋转中心和不穿过旋转中心的两种情况下,将负载盘1旋转10

°

时,其两种情况下光电自准直仪11测量的转台角度都为10

°

。较为优选的是,光电自准直仪11连接于负载盘1的周边区域,以便负载盘1的中心区域和/或其余周边区域用于摆放配平块以及试验载荷等仪器。

44.另外,光电自准直仪11和镜体12均可水平放置,以便在调整光电自准直仪11和镜体12角度后,光电自准直仪11的光轴能够对准镜体12的镜面。其中,镜体12可以是平面镜或其他镜体12。

45.在利用上述小角度测量组件测量气浮台100角位置前,可以在负载盘1静止的状态下,调整镜体12和/或光电自准直仪11的位置,使得光电自准直仪11的发射激光能够垂直射入镜体12的镜面,即确保镜体12的镜面上下、左右方向与光电自准直仪11的发射激光方向垂直,以保证光电自准直仪11找到像;然后可将光电自准直仪11数值清零;如此完成上述步骤后,可利用上述小角度测量组件进行负载盘1的微小位移测量,具体地,若在光电自准直仪11工作范围内转动负载盘1,可将光电自准直仪11的读数作为负载盘1的转角。

46.可选地,气浮台100还可包括气浮台体14,气浮台体14可与轴承座3相连。

47.其中,气浮台体14还可开设有与轴承座3和气浮轴2之间的气流通道相连通的进气通道,以在气浮台体14的进气通道通气时轴承座3和气浮轴2之间形成气膜。

48.此外,气浮台100的气浮台体14远离负载盘1的一端还可配有便于拆卸的底板15,以便于拆卸而随时查看光栅6及读数头7运行情况。

49.另外,气浮台体14远离负载盘1的表面的两端可对称设置有垫铁,以通过垫铁稳妥支撑气浮台体14及其上设置的轴承座3等部件。

50.具体地,气浮台体14远离负载盘1的表面的一端可设置有至少两个平面垫铁16,以通过至少两个平面垫铁16和气浮台体14远离负载盘1的表面的另一端设置的垫铁稳妥支撑

气浮台体14及其上设置的轴承座3等部件。其中,平面垫铁16靠近气浮台体14的表面可以为平面。

51.至少两个平面垫铁16之间可设有用于调整气浮台体14倾斜角度的起重设备17,如此可通过起重设备17将气浮台体14一端顶起而使气浮台体14倾斜,并且可通过起重设备17调整气浮台体14的倾斜角度。具体地,该起重设备17可以为千斤顶,例如可为分离式双节液压千斤顶。

52.此外,气浮台体14远离负载盘1的表面的另一端可设置有调整垫铁18,如此调整垫铁18与平面垫铁16相对摆放,从而可在起重设备17将气浮台体14倾斜时通过调整垫铁18支撑气浮台体14另一端。

53.可选地,气浮台100还可包括配重块19,以在气浮台100倾斜而产生不平衡力矩时,通过配重块19对不平衡力矩进行补偿以对气浮台100进行调平衡。配重块19可设置于气浮台体14的外侧。且配重块19可与负载盘1连接,以与负载盘1同步转动。

54.气浮台100还可包括电池20,电池20可设置于气浮台体14外侧。且电池20可与负载盘1连接,以与负载盘1同步转动。具体地,电池20可通过电池安装座21连接于负载盘1。

55.电池20可与读数头7以及光电自准直仪11等部件电性连接,以通过电池20给读数头7、光电自准直仪11和/或其他用电部件供电。电池20还可为负载盘1载荷进行供电。其中,电池20可以为铅酸电池20或锂电池20等。例如,电池20可为8串100ah的铅酸电池20。

56.进一步地,气浮台体14还可包括桁架22。桁架22可套设于气浮台体14外侧,以便通过设置于气浮台体14外侧的桁架22放置配重块19和/或电池20等部件。桁架22可连接于负载盘1,如此配重块19和电池20可通过桁架22连接于负载盘1而为负载盘1提供转动惯量。具体地,配重块19和/或电池20可安装于桁架22的外侧。进一步地,配重块19和/或电池安装座21通过紧固件(例如螺栓或固定杆23)安装于桁架22。

57.此外,负载盘1上还可设有保护盖24。示例性地,负载盘1的旋转中心上设有保护盖24。

58.在本实施方式中,本技术提供一种气浮台100,该气浮台100具有光栅组件和小角度测量组件,如此本技术气浮台100可采用光栅组件和小角度测量组件协同测量气浮台100的角位置,具体可通过光栅组件进行大角度(如360

°

)的角位置测量,并通过小角度测量组件进行微小位移(如360

″

)时的气浮台100角位置测量,如此通过光栅组件和小角度测量组件配合可提高气浮台100全回转和微小位移的角位置测量精度。本技术气浮台100结构简单、操作方便且测量精度较高。本技术还提供一实施方式气浮台角位置误差检测方法。如图5所示,该实施方式气浮台角位置误差检测方法可以包括以下步骤。

59.s101:调整镜体和/或光电自准直仪的位置,使得光电自准直仪的光轴对准镜体的镜面,并记录光栅组件的当前读数α和光电自准直仪的当前读数β。

60.可以先调整镜体和/或光电自准直仪的位置,直至光电自准直仪的光轴对准镜体的镜面,调整完毕后可以记录光栅组件的当前读数α和光电自准直仪的当前读数β,以便后续在光电自准直仪侧测量范围内转动负载盘并获得转动后的光栅组件的读数αi和光电自准直仪的读数βi,并利用公式error=max[(α

1-α)-(β

1-β),

…

,(α

i-α)-(β

i-β)],计算气浮台的角位置误差error,从而可利用测量精度较高的小角度测量组件确定光栅组件的角位置误差。

[0061]

较为优选的是,在步骤s101中,可以在光电自准直仪的光轴与镜体的镜面垂直的情况下,停止调整镜体和/或光电自准直仪的位置,如此便于确定光电自准直仪的测量范围,便于利用本技术方法确定光栅组件在该镜体位置处的角位置误差。

[0062]

另外,调整镜体和/或光电自准直仪的位置后,可以将光电自准直仪的读数清零,如此光电自准直仪的当前读数β即为0。

[0063]

s102:在光电自准直仪的测量范围内至少一次转动负载盘,并分别记录每次转动后光栅组件的读数αi和光电自准直仪的读数βi。

[0064]

可以在步骤s101后,可将负载盘转动一个角度,并确保没超过光电自准直仪的测量范围,分别记录转动后光栅组件和光电自准直仪的读数;然后重复执行“将负载盘转动一个角度,并确保没超过光电自准直仪的测量范围,分别记录转动后光栅组件和光电自准直仪的读数”,如此可得到每次转动后光栅组件的读数αi和光电自准直仪的读数βi,其中,i为转动的次数。

[0065]

在光电自准直仪的测量范围内转动负载盘并记录转动后的光栅读数和光电自准直仪读数,可以保证光电自准直仪的测量精度,从而可以利用光电自准直仪的读数较为准确地计算出光栅组件的角位置误差。

[0066]

s103:以公式error=max[(α

1-α)-(β

1-β),

…

,(α

i-α)-(β

i-β)],计算气浮台的角位置误差error。

[0067]

在完成步骤s103后,可以移动镜体的位置,然后依次执行步骤s101、步骤s102和步骤s103,以得到新的镜体位置处气浮台的角位置误差;如此反复执行上述步骤,可以得到多个镜体位置处气浮台的角位置误差。

[0068]

另外,基于上述步骤得到多个镜体位置处气浮台的角位置误差后,可以利用多个镜体位置处气浮台的角位置误差估计出气浮台全行程的角位置误差。具体可以公式error

总

=max(error1,error2,

…

,errorj),计算气浮台的全行程的角位置误差error

总

。

[0069]

示例性地,通过上述气浮台角位置误差检测方法可以得到表1所示的测量数据表。通过表1可以看出,镜体位置1(即负载盘对应的光栅位置约为120.4263

°

)时气浮台的角位置误差为2.1",镜体位置2(即负载盘对应的光栅位置约为187.0218

°

)时气浮台的角位置误差为0.6",镜体位置3(即负载盘对应的光栅位置约为234.1597

°

)时气浮台的角位置误差为1.4",镜体位置4(即负载盘对应的光栅位置约为299.2801

°

)时气浮台的角位置误差为0.37"。并且通过公式error

总

=max(error1,error2,

…

,errorj),可以确定气浮台全行程的角位置误差error

总

为2.1"。

[0070]

表1测量数据表

[0071][0072]

进一步地,如图6所示,本技术还可提供另一实施方式气浮台角位置误差检测方法。如图6所示,该实施方式气浮台角位置误差检测方法可以包括以下步骤。

[0073]

s201:确定j个镜体位置处气浮台的角位置误差。

[0074]

可以依次确定j个镜体位置处气浮台的角位置,以便后续基于j个镜体位置的角位置误差,利用谐波补偿方法得到气浮台角位置的误差拟合函数;继而以误差拟合函数对光栅组件的读数进行反向补偿,如此可基于由j个镜体位置处气浮台的角位置误差确定的误差拟合函数可以确定出各个位置处光栅组件的角位置误差,继而可以利用各个位置的角位置误差对光栅组件的读数进行反向补偿,可以使得反向补偿后的光栅组件读数精度更高且误差更小,即通过本技术的方法可以得到更加准确的角位置。

[0075]

在步骤s201中,可以依次执行上述步骤s101、步骤s102和步骤s103,以得到第一个镜体位置处气浮台的角位置误差;然后转动负载盘使得负载盘上的光电自准直仪与处于第二个镜体位置的镜体相对,接着依次执行步骤s101、步骤s102和步骤s103,以得到第二个镜体位置处气浮台的角位置误差;如此反复执行上述步骤,可以得到j个镜体位置处气浮台的角位置误差。即依次执行调整所述镜体和/或所述光电子准直仪的位置、在光电自准直仪的测量范围内至少一次转动负载盘,并分别记录每次转动后光栅组件的读数αi和光电自准直仪的读数βi、以及以公式error=max[(α

1-α)-(β

1-β),

…

,(α

i-α)-(β

i-β)],计算气浮台的角位置误差error的步骤,以得到不同镜体位置处气浮台的角位置误差error

x

,其中,x为镜体所在位置的序号,x=1~j。

[0076]

如图7所示,j个镜体位置可以均匀分布在负载盘外周,如此通过均匀分布的j个镜体位置便于确定出准确的误差拟合函数。j可以根据实际情况进行设定,在此不做限定,例如可为6或8。

[0077]

在一个实现方式中,可以将j个镜体均匀布置在负载盘外周。在确定j个镜体位置处气浮台的角位置误差时,可以将1-j按序赋值给x,并在x更新时依次执行转动负载盘使得负载盘上的光电自准直仪与处于第x个镜体位置的镜体相对、步骤s101、步骤s102以及步骤

s103,如此通过上述步骤可以得到均匀分布在负载盘外周的j个镜体位置处气浮台的角位置误差,并且该实现方式中不用移动镜体位置,操作相对简单。

[0078]

在另一个实现方式中,j个镜体位置均匀分布在负载盘外周。在确定j个镜体位置处气浮台的角位置误差时,反复依次执行将镜体移动至第x个镜体位置、转动负载盘使得负载盘上的光电自准直仪与处于第x个镜体位置的镜体相对、步骤s101、步骤s102以及步骤s103,其中,x依次为1-j,如此通过上述步骤可以得到均匀分布在负载盘外周的j个镜体位置处气浮台的角位置误差。

[0079]

s202:基于j个镜体位置的角位置误差,利用谐波补偿方法得到气浮台角位置的误差拟合函数。

[0080]

确定j个镜体位置的角位置误差后,可以利用谐波补偿方法得到气浮台角位置的误差拟合函数。

[0081]

其中,误差拟合函数的公式可为:

[0082][0083]

其中,ak和bk为误差拟合函数的谐波系数,ak和bk的计算公式分别如下所示:

[0084][0085]

其中,alpha为矩阵系数。

[0086]

在步骤s202中,先利用j个镜体位置处气浮台的角位置误差并基于上述公式计算出ak和bk;然后利用计算得到的ak和bk确定出误差拟合函数,以便后续基于误差拟合函数确定气浮台不同角位置处的光栅组件的读数误差,如此后续可以对应角位置处光栅组件的读数误差对负载盘的光栅组件的读数进行反向补偿,就可以通过光栅组件的读数和误差拟合函数得到准确的气浮台角位置,从而提高气浮台角位置的检测准确性。

[0087]

可选地,矩阵系数的矩阵表达式可为:alpha(y)=(y-1)*2.0*π/j;其中,y=1~j。

[0088]

另外,m可以根据实际情况(例如检测精度要求)进行设定,在此不做限定。示例性地,m可以为6或7。

[0089]

s203:以误差拟合函数对光栅组件的读数进行反向补偿。

[0090]

以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1