一种全自动高压气体微流量调节系统的制作方法

1.本实用新型涉及一种全自动高压气体微流量调节系统,属于高压气体流量控制领域。

背景技术:

2.气体流量控制在石油石化、粉末冶金、氢能、半导体、军工等领域有着广泛的应用。通常流量控制器、调节阀或计量阀等可以满足一般工业或实验应用需求,但针对于高压条件下的气体微流量控制的应用领域,仅依靠常规调节阀或流量控制器则无法应用。市场上的流量控制器的使用压力通常是低于3mpa,且压力越高,控制的精度越低,无法满足更高压力领域的应用;调节阀或具有更高控制精度的计量阀往往可以在高压条件下应用,但在高压的系统中,其控制精度通常偏低,无法满足微流量的气体控制。以市场最高控制精度的计量阀为例,市面上现有计量阀的最小cv值为0.004,当计量阀前后压降为0.68bar时,其气体流量至少是标升每分钟量级,而对于超高压微流量控制系统,比如15mpa压力下控制气体标况流量为100标毫升每分钟,该标况流量对应至15mpa压力时,其工况流量为0.66毫升每分钟,现有计量阀已无法满足该工况下的流量控制。

3.行业内也有通过多路调节阀串并联来进行流量控制的系统,通过多路调节阀逐级调节控制气体流量,此操作可以实现高压下气体的流量控制,但是存在着操作繁琐、系统设计成本高等缺点。曹永飞等通过节流喷嘴配合多路调节阀实现了高压力下大量程气体流量的控制,该方案的调节精度取决于节流喷嘴的最小孔道直径,高精度的节流喷嘴的孔的形成一般是通过放电加工或蚀刻加工来完成,这类的孔道加工不仅成本高,且受限于加工装置的精度,其孔道的直径一般大于0.1mm,加工出来的微孔一般为不规则,且边沿通常存在毛刺,随着使用时间的延长,其孔隙透气速率可能会发生变化,因此不适合用于微小流量的控制。

技术实现要素:

4.本实用新型为解决现有流量调节阀或流量控制系统无法满足高压工况下微小流量高精度和高灵敏度控制的缺陷,提供了一种全自动高压气体微流量调节系统,通过将常规调节阀和多孔膜组件串联应用实现高压下气体的微流量调节控制。

5.本实用新型采用具体技术方案如下:一种全自动高压气体微流量调节系统,由调节阀、差压变送器、入口三通、多孔膜组件、出口三通、控制中心组成;所述调节阀的入口端连接高压气源,所述入口三通的三个端口分别用管路连接调节阀的出口端、差压变送器的a端和多孔膜组件的入口端;所述出口三通的三个端口分别用管路连接多孔膜组件的出口端、差压变送器的b端和高压气体的输出端。

6.所述调节阀为气动或电动调节阀。

7.所述多孔膜组件由膜壳和多孔膜材料组成,所述多孔膜材料为多孔陶瓷膜或多孔金属膜,所述多孔膜材料可为片式或管式,根据微流量的控制精度要求选择具有合适渗透

通量的多孔膜材料。通常气体经过多孔膜材料的扩散方式可以分为努森扩散、粘性流扩散两种,但对于高压条件下,气体分子的平均自由程急剧减小,气体流经多孔膜材料的方式基本是粘性流占主导地位,因此,气体通过多孔膜的渗透流量将与多孔膜两侧的跨膜压差成正比。

8.所述差压变送器采集多孔膜两侧的跨膜压差信号,并将信号输送至控制中心。

9.所述控制中心根据所设定的目标流量和采集到的多孔膜两侧的跨膜压差信号来控制调节阀开度,从而实现微流量气体控制。

10.有益效果:本实用新型采用常规调节阀和多孔膜组件串联的方式实现高压气体的微流量调节控制,解决了现有高精度计量阀因cv值限制而无法做到高压下微流量调节的问题;相比于调节阀与节流喷嘴配合的多路并联的调节方案,本实用新型选择的是多孔膜材料,多孔膜材料是经过高温烧结而成,其孔隙透气率稳定,因此该调节系统的数据重现性和稳定性好,且相比于通过放电或蚀刻加工的微孔而言,通过烧结而成的多孔膜其渗透系数可选择的空间更大,因此该微流量调节系统适用的范围更广,调节精度更高。

11.下面结合具体实施例对本实用新型进行详细描述。本实用新型的保护范围并不以具体实施方式为限,而是由权利要求加以限定。

附图说明

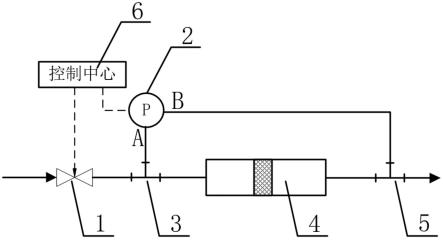

12.图1全自动高压气体微流量调节系统结构流程示意图。

具体实施方式

13.实施例1

14.如图1所示为全自动高压气体微流量调节系统结构流程示意图。一种全自动高压气体微流量调节系统,由调节阀1、差压变送器2、入口三通3、多孔膜组件4、出口三通5、控制中心6组成;所述调节阀1的入口端连接高压气源,所述入口三通3的三个端口分别用管路连接调节阀1的出口端、差压变送器2的a端和多孔膜组件4的入口端;所述出口三通5的三个端口分别用管路连接多孔膜组件4的出口端、差压变送器2的b端和高压气体的输出端。

15.本实用新型的工作过程如下:原料气体从调节阀1的入口端进入系统,依次流经入口三通3、多孔膜组件4,并从出口三通5的高压气体的输出端流出;差压变送器2采集多孔膜两侧的跨膜压差信号,并将压差信号输送至控制中心6;根据高压下,气体流经多孔膜两侧的流量与其两侧的跨膜压差呈正比的特性和多孔膜材料的渗透系数,控制中心6进行运算自动控制调节阀1的开度,使系统的实际输出流量逐渐达到设定的流量。

16.所述调节阀1为气动调节阀,cv值为0.05;所述差压变送器2的差压量程为0-1000kpa;所述多孔膜组件4由膜壳和片式多孔金属膜组成,膜壳与多孔金属膜之间采用焊接方式连接,多孔金属膜的平均孔径为0.1μm,多孔金属膜的膜面积为43mm2,多孔金属膜的渗透系数为10m3/m2.h.bar,因此,在高压下,仅需由控制中心6通过气动调节阀自动控制多孔膜两侧的跨膜压差就可以实现高压下的微流量调节功能。

17.实施例2

18.与实施例1不同的是,所述调节阀1为电动调节阀,cv值为0.04;所述多孔膜组件4由膜壳和管式多孔陶瓷膜组成,膜壳与多孔陶瓷膜之间采用石墨密封的方式连接,多孔陶

瓷膜的平均孔径为0.01μm,多孔陶瓷膜的膜面积为50mm2,多孔陶瓷膜的渗透系数为3m3/m2.h.bar,相比于实施例1而言,该调节系统的调节精度更高,适用于更小流量的调节控制。

19.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构的变换,均应包含在本实用新型专利的保护范围之内。

技术特征:

1.一种全自动高压气体微流量调节系统,由调节阀、差压变送器、入口三通、多孔膜组件、出口三通、控制中心组成;所述调节阀的入口端连接高压气源,所述入口三通的三个端口分别用管路连接调节阀的出口端、差压变送器的a端和多孔膜组件的入口端,所述出口三通的三个端口分别用管路连接多孔膜组件的出口端、差压变送器的b端和高压气体的输出端。2.如权利要求1所述的一种全自动高压气体微流量调节系统,其特征在于:所述调节阀为气动或电动调节阀。3.如权利要求1所述的一种全自动高压气体微流量调节系统,其特征在于:所述多孔膜组件由膜壳和多孔膜材料组成,所述多孔膜材料为多孔陶瓷膜或多孔金属膜,所述多孔膜材料可为片式或管式。4.如权利要求1所述的一种全自动高压气体微流量调节系统,其特征在于:所述差压变送器采集多孔膜两侧的跨膜压差信号,并将信号输送至控制中心。5.如权利要求1所述的一种全自动高压气体微流量调节系统,其特征在于:所述控制中心根据所设定的目标流量和采集到的多孔膜两侧的跨膜压差信号来控制调节阀开度。

技术总结

本实用新型公开了一种全自动高压气体微流量调节系统,由调节阀、差压变送器、入口三通、多孔膜组件、出口三通、控制中心组成;控制中心根据差压变送器反馈的多孔膜两侧的跨膜压差信号和多孔膜渗透流量与跨膜压差关系自动控制调节阀的开度,解决高压气体微流量控制难题,实现高压条件下气体的微流量自动调节。根据不同的调节精度要求匹配具有合适渗透通量的多孔膜材料,使得该微流量调节系统具有适用范围广,调节精度高等优点。调节精度高等优点。调节精度高等优点。

技术研发人员:丁维华 黄彦 陈廷刚

受保护的技术使用者:义乌市锐胜新材料科技有限公司

技术研发日:2022.04.27

技术公布日:2022/7/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1