存储器、安全仪表系统SIL验证方法、系统和装置与流程

存储器、安全仪表系统sil验证方法、系统和装置

技术领域

1.本发明涉及过程工业安全领域,特别涉及存储器、安全仪表系统sil验证方法、系统和装置。

背景技术:

2.石油化工行业等过程工业,在其生产储运过程中,往往会涉及大量的易燃、易爆、有毒或是强腐蚀性的危险化学品,因此会存在许多的安全事故风险。

3.安全仪表系统(safety instrumentation system,sis)是一种自动安全保护系统;安全仪表系统作为过程工业重要的保护层,也是安全事故发生前的最后一道预防性防护措施;因此设计可靠性符合要求的安全仪表系统对于预防过程工业的事故发生、降低生产装置的整体风险等级有着重要意义。

4.安全仪表系统sil(safety integrity level,安全完整性级别)验证常用的可靠性建模方法有可靠性框图、故障树分析和马尔可夫模型;其中,可靠性框图方法具有建模简单、结构清晰的特点,在安全仪表功能回路的简单建模中具有一定的优势。

5.发明人经过研究发现,现有技术中基于可靠性框图的可靠性建模方法至少存在以下缺陷:

6.在其建模计算中,对1oo2、2oo3等冗余结构的sif(安全仪表功能)回路计算结果偏差较大。

7.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

8.本发明的目的在于提高安全仪表系统sil验证时的建模计算过程中sif回路计算结果的准确性。

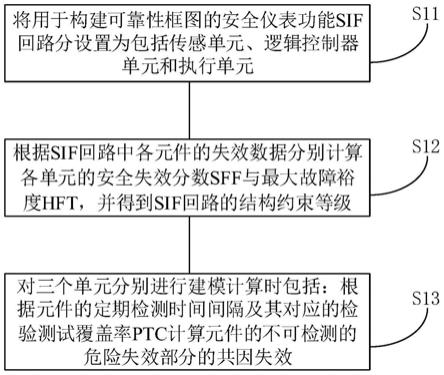

9.本发明提供了一种安全仪表系统sil验证方法,包括步骤:

10.s11、将用于构建可靠性框图的sif回路分设置为包括传感单元、逻辑控制器单元和执行单元;

11.s12、根据所述sif回路中各元件的失效数据分别计算各单元的sff与hft,并得到所述sif回路的结构约束等级;

12.s13、对三个单元分别进行建模计算时包括:根据元件的定期检测时间间隔及其对应的检验测试覆盖率计算元件的不可检测的危险失效部分的共因失效。

13.在本发明中,所述对三个单元分别进行建模计算,还包括:

14.对于定期检测无法发现的危险失效,根据元件的大修周期或线下检测周期及其对应的检验测试覆盖率,计算元件的不可检测的危险失效部分的共因失效。

15.在本发明中,所述对三个单元分别进行建模计算,包括:

16.根据公式(1)来计算元件的可检测的危险失效部分的共因失效,和,不可检测的危

险失效部分的共因失效;

17.β

d

λ

dd

mttr+βλ

du

ptc(t1/2+mrt)+βλ

du

(1-ptc)(t2/2+mrt),

ꢀꢀ

公式(1);

18.其中,pfd

g

为平均失效概率;t1为元件的定期检测时间间隔;t2为元件的大修周期或线下检测周期;β为共因失效因子;β

d

为可检测危险失效的共因失效因子;λ

dd

为可检测的危险失效概率,λ

du

为不可检测的危险失效概率;mttr为平均维修时间;mrt为平均修复时间;ptc为定期检测的检验测试覆盖率。

19.在本发明中,所述传感单元、所述逻辑控制器单元和所述执行单元之间按串联关系进行连接。

20.在本发明中,所述sif回路的结构约束等级为各单元中最小的结构约束等级。

21.在本发明中,所述传感单元包括sif回路上自现场传感元件至逻辑控制器输入端的所有元件。

22.在本发明中,所述逻辑控制器单元包括输入卡件(ai/di)、输出卡件(ao/do)、电源模块、和cpu。

23.在本发明中,所述执行单元包括所述sif回路上自逻辑控制器输出端至现场最终执行机构的所有元件。

24.在本发明中,当所述最终执行元件为机泵时,所述执行单元的元件包括中间元件(输出)和电气控制柜;

25.当所述最终执行元件为控制阀时,所述执行单元的元件包括中间元件(输出)、输出接口、执行元件接口、气动元件、执行器和阀体。

26.在本发明中,所述sif回路中各元件的失效数据的获取方法包括:

27.s21、根据现场情况确定传感单元信号的触发模式、报警设置、plc的信号范围检查与瞬变信号功能;

28.s22、根据现场情况确定执行单元是否具有技术标准规范tso要求、部分行程测试与是否处于恶劣工况等因素;

29.s23、根据仪表的设置情况与实际工况要求等条件确定仪表元件的失效数据,优先采用仪表sil认证证书中的失效数据,如果仪表无sil认证,则采用中国石化安全风险评估管理平台phams中安全控制设备可靠性数据库中通用仪表的失效数据。

30.在本发明中,所述计算各单元的sff与hft,包括:

31.s31、根据仪表失效数据分别计算各单元的sff;

32.s32、根据各单元的设置结构得出各单元的hft;

33.s33、根据所选仪表元件确定各单元的仪表类型;

34.s34、根据项目所选的依据规范对应的结构约束表格,确认各单元的sif回路的结构约束。

35.在本发明中,所述对三个单元分别进行建模计算,包括:

36.所述sif回路的失效率为所述传感单元、所述逻辑控制器单元和所述执行单元这三个单元的失效率之和。

37.在本发明的另一面,还提供了一种安全仪表系统sil验证装置,包括:

38.逻辑划分模块,将用于构建可靠性框图的sif回路分设置为包括传感单元、逻辑控制器单元和执行单元;

39.约束等级生成模块,用于根据所述sif回路中各元件的失效数据分别计算各单元的sff与hft,并得到所述sif回路的结构约束等级;

40.建模计算模块,用于对三个单元分别进行建模计算;包括:根据元件的定期检测时间间隔及其对应的检验测试覆盖率计算元件的不可检测的危险失效部分的共因失效。

41.在本发明中,所述建模计算模块,还包括:

42.对于定期检测无法发现的危险失效,根据元件的大修周期或线下检测周期及其对应的检验测试覆盖率,计算元件的不可检测的危险失效部分的共因失效。

43.在本发明中,所述建模计算模块,包括:

44.根据公式(1)来计算元件的可检测的危险失效部分的共因失效,和,不可检测的危险失效部分的共因失效;

45.β

d

λ

dd

mttr+βλ

du

ptc(t1/2+mrt)+βλ

du

(1-ptc)(t2/2+mrt),

ꢀꢀ

公式(1);

46.其中,pfd

g

为平均失效概率;t1为元件的定期检测时间间隔;t2为元件的大修周期或线下检测周期;β为共因失效因子;β

d

为可检测危险失效的共因失效因子;λ

dd

为可检测的危险失效概率,λ

du

为不可检测的危险失效概率;mttr为平均维修时间;mrt为平均修复时间;ptc为定期检测的检验测试覆盖率。

47.在本发明的另一面,还提供了一种存储器,包括软件程序,所述软件程序适于由处理器执行上述安全仪表系统sil验证方法的步骤。

48.本发明实施例的另一面,还提供了一种安全仪表系统sil验证设备,所述安全仪表系统sil验证设备包括存储在存储器上的计算机程序,所述计算机程序包括程序指令,当所述程序指令被计算机执行时,使所述计算机执行以上各个方面所述的方法,并实现相同的技术效果。

49.与现有技术相比,本发明具有如下有益效果:

50.本发明在计算不可检测危险失效部分的共因失效时,考虑到了检修周期造成的影响,具体来说:发明人发现,对于不可检测的危险失效,当发生失效时,无法采用自动检测技术发现该类失效,只有在定期的检测、装置大修期间或是将sif回路的仪表进行线下检测测试时才可能发现该类型的失效;为此,本发明在对三个单元分别进行建模计算时,根据元件的定期检测时间间隔及其对应的检验测试覆盖率来计算元件的不可检测的危险失效部分的共因失效;其具体工作方式为,当sif回路进行定期检测时,该部分不可检测的危险失效与定期检测的检验测试覆盖率(ptc)相关,此部分的系统失效概率可由公式βλ

du

ptc(t1/2+mrt)计算得出。其中mrt为sif回路的平均恢复时间,t1为sif回路的定期检测周期;由上可以看出,在计算不可检测危险失效部分的共因失效时,相对于未考虑检验测试周期变化造成的影响的现有技术,本发明可以有效的提高sif回路计算平均失效概率的结果的准确性。

51.优选的,对于定期检测无法发现的危险失效,本发明还可以进一步的根据元件的大修周期或线下检测周期及其对应的ptc,来计算元件的不可检测的危险失效部分的共因失效,从而可以进一步的提高sif回路计算平均失效概率的结果的准确性;该部分的共因失效计算可以根据公式βλ

du

(1-ptc)(t2/2+mrt)得出,其中,t2为元件的大修周期或线下检测周期。

52.上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优

点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

附图说明

53.图1是本发明中所述安全仪表系统sil验证方法的步骤图;

54.图2是本发明中所述安全仪表系统sil验证装置的结构示意图;

55.图3是本发明中所述安全仪表系统sil验证设备的结构示意图。

具体实施方式

56.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

57.除非另有其他明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其他元件或其他组成部分。

58.在本文中,术语“第一”、“第二”等是用以区别两个不同的元件或部位,并不是用以限定特定的位置或相对关系。换言之,在一些实施例中,术语“第一”、“第二”等也可以彼此互换。

59.实施例一

60.为了提高安全仪表系统sil验证时的建模计算过程中sif回路计算结果的准确性,如图1所示,在本发明实施例中提供了一种安全仪表系统sil验证方法,包括步骤:

61.s11、将用于构建可靠性框图的sif回路分设置为包括传感单元、逻辑控制器单元和执行单元;

62.在本发明实施例中,sif回路被化分为传感单元、逻辑控制器单元和执行单元这三个单元;接着,依据各单元结构可以构建出对应的可靠性框图。在实际应用中,这三个单元间可以按串联关系进行连接;如果从sif回路的一端点(如左端点)到另一个端点(如右端点)之间存在一条或以上的通路则认为该sif回路能够正常工作。

63.本发明实施例中,sif回路的各个单元中均可包括多个元件;依据各单元结构构建可靠性框图的具体方式可以包括:

64.s101、传感单元建模:传感单元具体可以包括sif回路上自现场传感元件至逻辑控制器输入端之间的所有元件,如传感元件、过程连接、中间元件(输入)等;

65.s102、逻辑控制器单元建模:逻辑控制器单元具体可以包括输入卡件(ai/di)、输出卡件(ao/do)、电源模块、cpu等任何可能导致sif回路失效的元件;

66.s103、执行单元建模:执行单元具体可以包括sif回路上自逻辑控制器输出端至现场最终执行机构的所有元件。

67.在实际应用中,当最终执行元件为机泵时,执行单元需考虑的元件有中间元件(输出)与电气控制柜;当最终执行元件为控制阀时,执行单元需考虑的的元件可以包括中间元件(输出)、输出接口、执行元件接口、气动元件、执行器与阀体等。

68.s104、分别根据sif回路中各单元的结构进行构建可靠性框图,其中,传感单元、逻辑控制器单元与执行元件单元为串联关系。

69.s12、根据所述sif回路中各元件的失效数据分别计算各单元的sff与hft,并得到

所述sif回路的结构约束等级;

70.在本步骤中,查找sif回路中每个元件的失效数据的具体过程可以包括:

71.s201、根据现场情况确定传感单元信号的触发模式、报警设置、plc的信号范围检查与瞬变信号功能。

72.s202、根据现场情况确定执行单元是否具有tso要求、部分行程测试与是否处于恶劣工况等因素。

73.s203、根据仪表的设置情况与实际工况要求等条件确定仪表元件的失效数据,优先采用仪表sil认证证书中的失效数据,如果仪表无sil认证,则采用phams平台中安全控制设备可靠性数据库中通用仪表的失效数据。

74.接着,在本步骤中,分别计算各单元的sff与hft,并得到所述sif回路的结构约束等级的具体过程可以包括:

75.s204、根据仪表失效数据分别计算各单元的安全失效分数(sff);

76.sff的计算公式可以是:

77.其中,λ

sd

为可检测的安全失效概率;λ

su

为不可检测的安全失效概率;λ

dd

为可检测的危险失效概率;λ

du

为不可检测的危险失效概率;

78.s205、根据各单元的设置结构得出各单元的最大故障裕度(hft);

79.s206、根据所选仪表元件确定各单元的仪表类型(a类或b类);

80.a类子系统应满足以下要求:

81.所有组成部件的失效模式都被很好的定义,并且,故障状况下子系统的行为能够完全确定,并且,通过现场经验获得充足而可靠的数据,可显示出满足所声明的测到的和未检测到的危险失效的失效率。

82.b类子系统应满足以下要求:

83.至少一个组成部件的失效模式未被很好的定义,或,故障状况下子系统的行为不能完全确定,或,通过现场经验获得的可靠的数据不够充分,不足以显示出满足所声明的检测到的和未检测到的危险失效的失效率。

84.s207、根据项目所选的依据规范(如iec 61508或iec 61511)所对应的结构约束表格(表1、表2和表3),确认各单元的sif回路的结构约束。在实际应用中,sif回路的结构约束等级可以是各单元中最小的结构约束等级。

85.表1:硬件安全完整性:a类安全相关子系统的结构约束(规范:iec 61508)

[0086][0087]

表2:硬件安全完整性:b类安全相关子系统的结构约束(规范:iec 61508)

[0088][0089]

表3:最低硬件故障裕度(规范:iec61511)

[0090]

sil需求模式最低硬件故障裕度(hft)1低/高/连续02低02高/连续13低/高/连续14低/高/连续2

[0091]

s13、对三个单元分别进行建模计算时包括:根据元件的定期检测时间间隔及其对应的检验测试覆盖率计算元件的不可检测的危险失效部分的共因失效。

[0092]

对sif回路的三个单元(即,传感单元、逻辑控制器单元和执行单元)分别进行建模计算失效率,整个sif回路的失效率为三个单元的失效率之和。

[0093]

具体的:

[0094]

s31、分别根据sif回路各单元所选仪表元件确定共因失效因子;在实际应用中,元

件与共因失效因子的对应关系可以如表4所示:

[0095][0096][0097]

现有技术中的sil验证可靠性框图方法中,对于共因失效的计算是对可检测的危险失效与不可检测的危险失效分别运用各自的共因失效因子进行共因失效计算;

[0098]

现有技术中,共因失效部分的计算方式如下:

[0099]

1oo2模型所使用的公式可以是:

[0100]

pfd

g

=2(1-β)λ

du

((1-β)λ

du

+(1-β

d

)λ

dd

+λ

sd

)t'

ce

t'

ge

+β

d

λ

dd

mttr+βλ

du

(t1/2+mttr)

[0101]

1oo3模型所使用的公式可以是:

[0102]

pfd

g

=6((1-β)λ

du

+(1-β

d

)λ

dd

)3t

ce

t

ge

t

g2e

+βλ

dd

mttr+βλ

du

(t1/2+mttr)

[0103]

2oo3模型所使用的公式可以是:

[0104]

pfd

g

=6((1-β)λ

du

+(1-β

d

)λ

dd

)2t

ce

t

ge

+βλ

dd

mttr+βλ

du

(t1/2+mttr)

[0105]

其中,上述三种模型的计算公式中,可检测危险失效部分的共因失效的子公式均为:β

d

λ

dd

mttr;不可检测危险失效部分的共因失效的子公式均为:βλ

du

(t1/2+mttr);

[0106]

从公式中可以看出,现有技术中在进行共因失效部分计算时,并未考虑检验测试周期变化造成的影响;而发明人经过研究发现,在sis系统的日常维护工作中,根据sil评估结果及安全要求规格书的要求,对于高安全完整性要求的sif回路,考虑部分行程测试缩短检修周期的方法可以有效的提高sif回路的可靠性及可用性,因此,发明人得出:在建模计算中考虑检修周期造成的影响是十分必要的。

[0107]

考虑到此时采用了检测技术对元件进行检测,需综合考虑元件的检验测试时间与维修时间,因此本发明实施例在考虑维修时间时,采用平均修复时间mrt来替代平均维修时

间mttr。

[0108]

基于以上认知,在本发明实施例中,对于回路的共因失效部分设置的思路如下:

[0109]

1,对于可检测危险失效,指的是当发生失效时可以根据不同的检测方法及时发现回路的失效,且该失效可以采取对应的手段对失效进行排除,此时,可检测危险失效部分的共因失效的子公式可以是:β

d

λ

dd

mttr;

[0110]

2,对于不可检测的危险失效,指的是当发生失效时,无法采用自动检测技术发现该类失效,只有在定期的检测、装置大修期间,或是对sif回路的仪表进行离线检测测试时才可能发现该类型的失效。

[0111]

当sif回路中元件能够进行定期检测时,该元件不可检测的危险失效与定期检测的检验测试覆盖率(ptc)相关,此元件的系统失效概率可由子公式βλ

du

ptc(t1/2+mrt)计算得出。其中mrt为sif回路的平均恢复时间,t1为sif回路的定期检测周期。

[0112]

对于定期检测无法发现的危险失效,此时只能到装置大修、仪表下线检测时才可能被发现,因此此部分的系统失效概率由子公式βλ

du

(1-ptc)(t2/2+mrt)计算得出,其中t2为装置的大修周期。

[0113]

在实际应用中,对三个单元分别进行建模计算具体可以是:根据公式(1)来计算元件的可检测的危险失效部分的共因失效,和,不可检测的危险失效部分的共因失效;

[0114]

β

d

λ

dd

mttr+βλ

du

ptc(t1/2+mrt)+βλ

du

(1-ptc)(t2/2+mrt),

ꢀꢀ

公式(1);

[0115]

其中,pfd

g

为平均失效概率;t1为元件的定期检测时间间隔;t2为元件的大修周期或线下检测周期;β为共因失效因子;β

d

为可检测危险失效的共因失效因子;λ

dd

为可检测的危险失效概率,λ

du

为不可检测的危险失效概率;mttr为平均维修时间;mrt为平均修复时间;ptc为定期检测的检验测试覆盖率。

[0116]

这样,在将本发明实施例中的可检测的危险失效部分的共因失效,和,不可检测的危险失效部分的共因失效的公式代替现有技术中的可检测的危险失效部分的共因失效,和,不可检测的危险失效部分的共因失效的公式后,即可提高sif回路计算平均失效概率的结果的准确性。

[0117]

需要说明的是,本发明实施例在进行建模计算时,还可以包括:

[0118]

根据公式(2)分别计算各单元的失效率;

[0119]

pfd

avg

=pfd

avg-c

+pfd

avg-β

,

ꢀꢀ

公式(2);

[0120]

其中,pfd

avg

为单元的平均失效率;pfd

avg-c

为单元内元件单独失效的平均失效率;pfd

avg-β

为单元内元件共因失效的平均失效率;

[0121]

接着,根据公式(3)计算sif回路的总失效率:

[0122]

pfd

avg-sif

=pfd

avg-s

+pfd

avg-l

+pfd

avg-f

[0123]

其中,pfd

avg-sif

为sif回路的平均失效率;pfd

avg-s

为传感单元的平均失效率;pfd

avg-l

为逻辑控制器单元的平均失效率;pfd

avg-f

为执行单元的平均失效率。

[0124]

综上所述,本发明实施例在计算不可检测危险失效部分的共因失效时,考虑到了检修周期造成的影响,具体来说:发明人发现,对于不可检测的危险失效,当发生失效时,无法采用自动检测技术发现该类失效,只有在定期的检测、装置大修期间或是将sif回路的仪表进行线下检测测试时才可能发现该类型的失效;为此,本发明在对三个单元分别进行建模计算时,根据元件的定期检测时间间隔及其对应的检验测试覆盖率来计算元件的不可检

测的危险失效部分的共因失效;其具体工作方式为,当sif回路进行定期检测时,该部分不可检测的危险失效与定期检测的检验测试覆盖率(ptc)相关,此部分的系统失效概率可由公式βλ

du

ptc(t1/2+mrt)计算得出。其中mrt为sif回路的平均恢复时间,t1为sif回路的定期检测周期;由上可以看出,在计算不可检测危险失效部分的共因失效时,相对于未考虑检验测试周期变化造成的影响的现有技术,本发明可以有效的提高sif回路计算平均失效概率的结果的准确性。

[0125]

优选的,对于定期检测无法发现的危险失效,本发明还可以进一步的根据元件的大修周期或线下检测周期及其对应的ptc,来计算元件的不可检测的危险失效部分的共因失效,从而可以进一步的提高sif回路计算平均失效概率的结果的准确性;该部分的共因失效计算可以根据公式βλ

du

(1-ptc)(t2/2+mrt)得出,其中,t2为元件的大修周期或线下检测周期。该公式对于检验测试周期与装置大修周期不一致的sif回路计算平均失效概率的结果更为准确。

[0126]

实施例二

[0127]

在本发明实施例的另一面,还提供了一种安全仪表系统sil验证装置,图2示出本发明实施例提供的安全仪表系统sil验证装置的结构示意图,所述安全仪表系统sil验证装置为与图1所对应实施例中所述安全仪表系统sil验证方法对应的装置,即,通过虚拟装置的方式实现图1所对应实施例中安全仪表系统sil验证方法,构成所述安全仪表系统sil验证装置的各个虚拟模块可以由电子设备执行,例如网络设备、终端设备、或服务器。具体来说,本发明实施例中的安全仪表系统sil验证装置包括:

[0128]

逻辑划分模块01,将用于构建可靠性框图的sif回路分设置为包括传感单元、逻辑控制器单元和执行单元;

[0129]

约束等级生成模块02,用于根据所述sif回路中各元件的失效数据分别计算各单元的sff与hft,并得到所述sif回路的结构约束等级;

[0130]

建模计算模块03,用于对三个单元分别进行建模计算;包括:根据元件的定期检测时间间隔及其对应的检验测试覆盖率计算元件的不可检测的危险失效部分的共因失效。

[0131]

由于本发明实施例中安全仪表系统sil验证装置的工作原理和有益效果已经在图1所对应的安全仪表系统sil验证方法中也进行了记载和说明,因此可以相互参照,在此就不再赘述。

[0132]

实施例三

[0133]

在实施例二的基础上,本发明实施例中的所述建模计算模块03,还包括:

[0134]

对于定期检测无法发现的危险失效,根据元件的大修周期或线下检测周期及其对应的检验测试覆盖率,计算元件的不可检测的危险失效部分的共因失效。

[0135]

同样的,本发明实施例中安全仪表系统sil验证装置的工作原理和有益效果也已经在图1所对应的安全仪表系统sil验证方法中也进行了记载和说明,因此可以相互参照,在此就不再赘述。

[0136]

实施例四

[0137]

在本发明实施例中,还提供了一种存储器,其中,存储器包括软件程序,软件程序适于处理器执行图1所对应的安全仪表系统sil验证方法中的各个步骤。

[0138]

本发明实施例可以通过软件程序的方式来实现,即,通过编写用于实现图1所对应

的安全仪表系统sil验证方法中的各个步骤的软件程序(及指令集),所述软件程序存储于存储设备中,存储设备设于计算机设备中,从而可以由计算机设备的处理器调用该软件程序以实现本发明实施例的目的。

[0139]

实施例五

[0140]

本发明实施例中,还提供了一种安全仪表系统sil验证设备,该安全仪表系统sil验证设备所包括的存储器中,包括有相应的计算机程序产品,所述计算机程序产品所包括程序指令被计算机执行时,可使所述计算机执行以上各个方面所述的安全仪表系统sil验证方法,并实现相同的技术效果。

[0141]

图3是本发明实施例作为电子设备的安全仪表系统sil验证设备的硬件结构示意图,如图3所示,该设备包括一个或多个处理器610、总线630以及存储器620。以一个处理器610为例,该设备还可以包括:输入装置640、输出装置650。

[0142]

处理器610、存储器620、输入装置640和输出装置650可以通过总线或者其他方式连接,图3中以通过总线连接为例。

[0143]

存储器620作为一种非暂态计算机可读存储介质,可用于存储非暂态软件程序、非暂态计算机可执行程序以及模块。处理器610通过运行存储在存储器620中的非暂态软件程序、指令以及模块,从而执行电子设备的各种功能应用以及数据处理,即实现上述方法实施例的处理方法。

[0144]

存储器620可以包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需要的应用程序;存储数据区可存储数据等。此外,存储器620可以包括高速随机存取存储器,还可以包括非暂态存储器,例如至少一个磁盘存储器件、闪存器件、或其他非暂态固态存储器件。在一些实施例中,存储器620可选包括相对于处理器610远程设置的存储器,这些远程存储器可以通过网络连接至处理装置。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

[0145]

输入装置640可接收输入的数字或字符信息,以及产生信号输入。输出装置650可包括显示屏等显示设备。

[0146]

所述一个或者多个模块存储在所述存储器620中,当被所述一个或者多个处理器610执行时,执行:

[0147]

s11、将用于构建可靠性框图的安全仪表功能sif回路分设置为包括传感单元、逻辑控制器单元和执行单元;

[0148]

s12、根据所述sif回路中各元件的失效数据分别计算各单元的安全失效分数sff与最大故障裕度hft,并得到所述sif回路的结构约束等级;

[0149]

s13、对三个单元分别进行建模计算时包括:根据元件的定期检测时间间隔及其对应的检验测试覆盖率ptc计算元件的不可检测的危险失效部分的共因失效。

[0150]

优选的,所述对三个单元分别进行建模计算,还包括:

[0151]

对于定期检测无法发现的危险失效,根据元件的大修周期或线下检测周期及其对应的ptc,计算元件的不可检测的危险失效部分的共因失效。

[0152]

上述产品可执行本发明实施例所提供的方法,具备执行方法相应的功能模块和有益效果。未在本实施例中详尽描述的技术细节,可参见本发明实施例所提供的方法。

[0153]

在本发明所提供的几个实施例中,应该理解到,所揭露的系统,装置和方法,可以

通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

[0154]

所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

[0155]

另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

[0156]

所述集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的全部或部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储设备中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储设备包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、reram、mram、pcm、nand flash,nor flash,memristor、磁碟或者光盘等各种可以存储程序代码的介质。

[0157]

以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1