一种基于激光扫描点云的装配式预制构件质量控制方法与流程

[0001]

本发明涉及土木工程与测绘技术领域,尤其是一种基于激光扫描点云的装配式预制构件质量控制方法。

背景技术:

[0002]

装配式建筑作为建筑行业建造方法的新工艺,与之前传统的现浇建筑有很大的不同。通过建筑构件在工厂厂房进行生产,以运输到建筑现场进行吊装的方式参与到建筑的构建中去。由于目前的技术和生产条件的限制,彻底替换现浇建筑方式暂时是不现实的,也是不经济的,因此,大部分情况下需要预制构件与现浇建筑配合使用。

[0003]

由于预制构件的生产不在现场,如果出现误差进行更改的可能性比较小,因此对于预制构件的质量要求比较高。与现浇混凝土构件质量要求存在不同的地方在于,因为在工厂进行标准化生产,构件内部的质量问题往往得到良好的控制。但是由于预制构件需要进行吊装操作,会在生产的时候预留吊装设施,还有与现场其他建筑部分进行拼装的开孔和管道等预埋件的定位位置需要很高的要求。另外在构件的拆模运输过程中造成的表面损伤也是质量管控的其中一个方面。在目前的实践应用中,尽管预制构件是在工厂中进行标准化生产,但是在质量控制方面管理依旧粗放。不仅国内外、国内各地方没有统一的质量要求,而且在相关规范中推荐的检验方式仍然是尺量,这种方式不仅效率低下,而且误差较大,不利于混凝土预制构件的生产质量控制。

[0004]

因此,本专利提出了一种利用激光扫描技术采集预制构件表面质量信息,并对预制构件开孔、整体的尺寸、损伤面积等质量数据进行自动计算的方法,替代传统人工尺量的方式,计算准确的生产质量指标,以实现更严格、更自动化的生产质量控制。与此同时,为了统一评价标准,结合国内外的标准提出了生产质量综合评价体系,给预制构件的生产、评价与改进提供了依据。

技术实现要素:

[0005]

发明目的:本发明的目的是提供一种基于激光扫描点云的装配式预制构件质量控制方法,以克服现有技术中质量管理效率低下且非自动化的缺点。并提供了质量控制依据。

[0006]

技术方案:为实现上述目的,本发明所述的基于激光扫描点云的装配式预制构件质量控制方法,包括如下步骤:

[0007]

s1:利用激光扫描仪获取装配式建筑预制构件三维点云数据;

[0008]

s2:对获得的三维点云数据进行预处理,去除噪点,精简点云数据的数据量;

[0009]

s3:将预处理后的点云数据进行进一步的分割,提取出特征表面,并建立表面网格,锁定质量问题出现的区域;

[0010]

s4:利用delaunay三角网络和alpha shape算法,对特征表面的特征数据进行提取,将提取出的数据进行拟合,得到相关的质量参数;

[0011]

s5:对得到的质量参数结合

[0012]

质量控制要求进行分析综合,利用加权打分法总体评估装配式预制构件的质量是否符合要求。

[0013]

进一步地,步骤s1中,利用激光扫描仪获取装配式建筑预制构件表面三维点云数据。

[0014]

进一步地,步骤s2中,对获得的三维点云数据进行预处理,去除噪点,精简点云数据的数据量,其中包括以下关键算法:

[0015]

应用knn算法进行数据清洗:首先knn算法对于数据点进行分类,可以保证在点云数据抽稀时有效区分平面点与边界点,能够充分保留原始数据的几何特征,避免常规抽稀操作随机抽取将原数据的几何关系破坏;其次,knn算法在数据处理的过程中,不仅可以进行抽稀操作,同时可以判断离散点,将数据采集过程中受环境影响产生的噪点同时去除。

[0016]

进一步地,步骤s3中,将预处理后的点云数据进行进一步的分割,提取出特征表面,并建立表面网格,锁定质量问题出现的区域,其中包括以下步骤:

[0017]

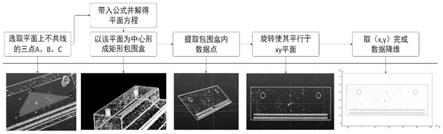

s3.1数据降维:首选选取要进行提取的平面上不共线的三点a、b、c,根据公式(2)带入a、b、c三点的左边,进行三元一次方程求解,得到参数a、b、c、d的取值,获得平面方程。

[0018]

随后,建立以该平面方程为中心平面的矩形包围盒,包围盒上下表面平行于该平面,包围盒高度可调,用于调整包围的数据点数量和适应数据点上下浮动。包围盒内的数据点,即认定为该平面上的数据点,将其单独提取出来,作为独立的平面文件进行后续处理。

[0019]

提取所得的数据点虽然都近似共面,但是数据点仍然具有三个坐标参数(x,y,z)。因此将该平面进行旋转处理,使其平行于xy平面,以消除z坐标。绕各轴进行旋转的旋转矩阵如下:

[0020]

将原三维数据点绕x轴和y轴旋转一定的角度θ_x和θ_y后,可以得到与xy轴近似平行的面状点。这些面状点的(x,y,z)坐标中,z坐标均大致相等,此时将三维数据点中的(x,y)坐标单独提取出来形成二维平面数据,可以达到数据降维的目的。

[0021]

s3.2数据网格化:本发明对提取后的预制构件点云平面进行了网格化划分,根据点云数据的(x,y)坐标,可自由设定m

×

n网格,根据损伤的面积大小和位置,调整网格的划分方式,精确定位损伤出现的位置。与此同时,将划分后的网格分块输出,将出现损伤的网格单独提取出来,可以更加方便快捷地计算损伤面积等混凝土预制构件表面损伤评价指标。

[0022]

进一步地,步骤s4中,利用delaunay三角网络和alpha shape算法,对特征表面的特征数据进行提取,将提取出的数据进行拟合,得到相关的质量参数,其中包括以下步骤:

[0023]

s4.1特征提取:alpha shape算法的应用与delaunay三角网格中的三角点集密切相关,该网格中每个三角都有自己的特征半径,即该三角的最小外接空圆的半径。根据alpha shape的算法原理,将固定半径圆内是否含有其它点的问题转换为已经形成的delaunay三角的最小外接圆半径是否大于设定半径的问题。因此,仅需判断这个最小外接空圆的半径r与设定半径之间的大小关系即可判断出该三角是否是边界三角。为了实现该判断过程,首先需要获得每个delaunay三角的几何信息,如边长l的计算公式(8)、三角形半周长s的计算公式(9):

[0024]

其中(x_1,y_1)、(x_2,y_2)为计算边的端点坐标,a、b、c为三角形三边边长。根据上述三角形的几何数据,利用heron公式(10)可以求得三角形的面积s,进而求得三角的最

小外接空圆的半径r(11):

[0025]

得到了判断边界的重要参数r之后,根据r与1/α之间的对比关系,即可判断该三角是否为边界三角(12),进而提取特征边界:

[0026]

s4.2参数计算:损伤点三角网络构成了损伤的整体区域,因此计算损伤面积只需要分别计算每个三角的面积最后求总和即可。这一部分计算所用公式为用于alpha shape算法的公式(10)。求得损伤总面积之后再与预制构件损伤发生平面的面积进行对比即可求得损伤面积占比。作为重要的表面损伤质量评价指标,损伤面积与损伤面积占比可以为后续的质量评价和改进措施的提出提供重要参考。

[0027]

进一步地,步骤s5中,对得到的质量参数结合质量控制要求进行分析综合,利用加权打分法总体评估装配式预制构件的质量是否符合要求。

[0028]

方法原理:基于激光扫描技术和点云数据特性,提出以点云数据处理和计算为核心的预制构件质量管理控制方法。本发明使用knn算法首先进行数据清洗,随后利用delaunay三角和alpha shape算法提取计算了质量参数,实现了质量管理的自动化过程,并且提高了这一过程的效率。

[0029]

有益效果:与现有技术相比,本发明具有以下显著优点:(1)提出了创新性的数据标准化处理方法。使用knn算法对数据进行清洗,在保留数据的几何特征的前提下将数据压缩至原数据点数量的60.20%;编写代码将三维空间数据降维至二维平面数据,极大降低了后续工作的难度;对预制构件表面损伤进行网格化处理,精确定位了损伤出现位置,减少了后续工作量;(2)提出了预制构件生产质量信息自动计算算法。通过delaunay三角剖分算法与alpha shape算法提取出了混凝土预制构件的质量数据边界,利用最小二乘法进行边界拟合,实现了尺寸偏差计算的理论研究,同时完成了表面损伤的提取与面积计算工作。改变了传统尺量的质量数据采集验证方式,实现了自动化精确化处理;(3)建立了混凝土预制构件的生产质量管理与评价体系。利用提取计算后的预制构件质量数据,进行生产质量管理。

附图说明

[0030]

图1为本发明数据特征表面提取流程图。

[0031]

图2为本发明预处理网格划分图。

[0032]

图3为本发明特征数据判断算法图。

具体实施方式

[0033]

下面对本发明的技术方案进行进一步说明。

[0034]

基于激光扫描点云的装配式预制构件质量控制方法包括如下步骤:

[0035]

s1:利用激光扫描仪获取装配式建筑预制构件三维点云数据;

[0036]

s2:对获得的三维点云数据进行预处理,去除噪点,精简点云数据的数据量;

[0037]

s3:将预处理后的点云数据进行进一步的分割,提取出特征表面,并建立表面网格,锁定质量问题出现的区域;

[0038]

s4:利用delaunay三角网络和alpha shape算法,对特征表面的特征数据进行提取,将提取出的数据进行拟合,得到相关的质量参数;

[0039]

s5:对得到的质量参数结合质量控制要求进行分析综合,利用加权打分法总体评

估装配式预制构件的质量是否符合要求。

[0040]

步骤s1中,利用激光扫描仪获取的是las格式的预制构件三维点云数据;

[0041]

步骤s2中,转换格式为xyz数据格式,利用knn算法对获得的三维点云数据进行预处理,去除噪点,精简点云数据的数据量;

[0042]

步骤s3中,将预处理后的点云数据进行进一步的分割,提取出特征表面,并建立表面网格,锁定质量问题出现的区域;

[0043]

进一步地,步骤s4中,调试生成delaunay三角网络,并且使用不同的α参数将alpha shape算法的实现效果实现最优,将预制构件的三维表面点云数据从三维降低到二维,进而提取出特征表面,计算特征数据。

[0044]

进一步地,步骤s5中,对得到的质量参数结合质量控制要求进行分析综合,利用加权打分法总体评估装配式预制构件的质量是否符合要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1