一种基于智能叉车的冷库仓储管理系统的制作方法

1.本发明涉及冷库仓储系统技术领域,具体涉及一种基于智能叉车的冷库仓储管理系统。

背景技术:

2.随着自动化、人工智能等技术手段的不断发展,我国各行各业都在努力寻找优化设备方案,争相提高企业在社会当中的竞争力。而冷库由于规模比较大,人员工作的环境温度差异也大,因此企业冷库需要优化旧设备旧系统以提高其竞争力。

3.传统的冷库仓储系统中,人力方面需要长时间工作于库内低温与库外常温环境下,一方面对人身体会造成伤害,另一方面企业还需要承担这部分人力的劳动费用,而物力方面智能叉车一次只能存取一件货物,不能够高效作业于冷库当中。

4.此外,系统如何高效解决物流追踪、信息查询、智能叉车故障检测、合理分配叉车和路线优化等问题,以及由于温差而形成的冷凝水损坏零器件的问题。

技术实现要素:

5.针对上述的技术问题,本技术方案提供了一种基于智能叉车的冷库仓储管理系统,能有效的解决上述问题。

6.本发明通过以下技术方案实现:一种基于智能叉车的冷库仓储管理系统,包括冷库仓储区,设置在冷库仓储区内的监测装置,以及与监测装置信号连接的上位机;所述的冷库仓储区包括保鲜库区、冷藏库区、低温库区和速冻库区,以及设置在各个区域内的货物存储架和货物装箱;所述的冷库仓储区内设置有用于运输货物装箱的智能叉车,位于货物存储架和货物装箱上,以及智能叉车上安装有配对的用于rfid射频技术的电子标签;所述的智能叉车包括微控制器mcu,以及与微控制器mcu连接的无线传输模块、图像识别模块、无线振动传感模块和压力传感模块;微控制器mcu通过无线传输模块与上位机信号连接,进行信号传输;所述的上位机设置有监测模块和控制模块;所述监测模块用于显示智能叉车的位置信息、冷库各区域货物存储架信息、各区域货物装箱信息、每天的货物进出库信息和信息查询;所述控制模块根据货物装箱信息与货物存储架比对,控制智能叉车将货物运送至合适的存储架区域,或给智能叉车下达去某一特定的货物存储架区域提取多少数量的货物进行装箱;所述控制模块中设置有蚁群算法;在上位机中输入需要存储或/和提取各货物的数量后,蚁群算法可计算出当天需要的叉车数量以及每辆叉车的最优路线,并判断叉车数量是否达到每天的使用上限;再通过上位机将叉车的控制指令通过无线传输模块传输给各个智能叉车,完成入库或出库作业。

7.进一步的,所述的蚁群算法是仿照蚁群的觅食行为从而找到最优路线的一种算法;在觅食的过程中,蚂蚁会释放出一种信息素,随着时间的推移,路径较短的信息素浓度较高,选择该路径的蚂蚁越来越多,从而找到最优路线;考虑到算法收敛速度和全局搜索能力,蚁群算法的模型如下式所示:式中: 为第x只蚂蚁在本次迭代过程中留在(i,j)上的信息素量,为常数,表示信息素强度,为表示第x只蚂蚁在本次运动中走过路径的长度;进一步的,所述蚁群算法的具体流程如下所示:步骤一:初始化各参数;步骤二:更新循环次数n

c

增长1;步骤三:设置蚂蚁数目x,x为0;步骤四:更新本次循环中蚂蚁数目为:上次循环中的蚂蚁数目量增长1;步骤五:根据转移概率公式选择合理的下一个元素,转移概率公式为:;式中: 为蚂蚁x下一步允许选择的客户点集合, 为t时刻路径(i,j)上的信息素浓度, 为一个启发式因子,表示从i到j的期望程度, 为信息素因子,取值为2,为期望启发式因子,取值为4, 为信息素挥发系数,0-1之间,取值0.5,为n个元素,即n个需要存储或提取的货物类别;步骤六:修改禁忌表;步骤七:判断蚂蚁数目x是否达到蚂蚁的总数量m,未达到跳转步骤四,达到进行步骤八;步骤八:按照信息素更新公式更新信息素;信息素更新公式为:;式中: 为本次迭代过程中路径(i,j)上的信息素增量, 为第x只蚂蚁在本次迭代过程中留在(i,j)上的信息素量;步骤九:判断循环次数n

c

是否达到最大循环次数,未达到跳转步骤二,达到进行步骤十;

步骤十:输出最优路线;在流程结束时,得到的蚂蚁数目x为需要的智能叉车数量,设定的蚂蚁总数m为叉车每天的使用上限,输出的蚁群最优路线为x辆智能叉车的最优路线。

8.进一步的,所述的智能叉车包括车身本体,车身的底部设置有滚轮,车身本体内设置有微控制器mcu、电源、电机和传动装置;位于车身的顶部固定连接有甲板,甲板的一端设置有贯穿甲板延伸至车身本体内部的转轴,转轴上设置有螺纹,位于转轴的中部通过螺纹连接有轴套,轴套与横梁固定连接;位于横梁的两端连接有叉车车臂;所述转轴的底部固定连接有传动齿轮一,传动齿轮一通过设置在车身本体内部的传动装置与伺服电机一传动连接,伺服电机一的正转或反转控制转轴正转或反转,从而控制横梁在转轴上上下移动;所述轴套上固定连接有传动齿轮二,传动齿轮二通过传动装置与设置在横梁内部的伺服电机二连接;伺服电机二的正转或反转控制轴套在转轴上正转或反转,从而控制横梁在转轴上旋转方向。

9.进一步的,所述的叉车车臂为可伸缩式;位于横梁的两端分别固定连接有活塞缸,活塞缸中的活塞杆可直接作为叉车车臂;或在活塞缸中活塞杆的顶端与叉车车臂固定连接。叉车车臂为可伸缩式,在行车期间车臂缩到最里面,可以减小叉车的转弯半径,也可以减少行车安全问题,避免途中造成不必要的损坏。

10.通过转轴和轴套的配合,便于智能叉车在提取货物时;先通过伺服电机一带动转轴正转,将带有车臂的横梁上升到货物存储架的任何一层的高度后,伺服电机一停止运动;再启动活塞缸,伸出叉车车臂插取货物;插取完成后,伺服电机二带动转轴正转180度,至车身后的甲板上方,伺服电机二停止运动;再通过伺服电机一带动转轴反转,将带有车臂的横梁下降到指定位置后,伺服电机一停止运动;再启动活塞缸,收回叉车车臂,货物放置到叉车的甲板上;再由伺服电机二带动转轴反转180度,将带有车臂的横梁归位。

11.在储存货物时,则先插取货物,旋转车臂旋转180度到车身前,再由伺服电机一带动叉车车臂上升至指定位置后,移动车体将货物放置在货物存储架上;可以实现一次性多存多取货物。

12.进一步的,所述的甲板上,与转轴相对的一端安装有平衡装置,所述的平衡装置包括固定于甲板下方的“t”型固定架、“t”型固定架上固定有半球形固定架,半球形固定架内设置有伺服电机三,伺服电机三的输出端固定有齿轮一,以及与齿轮一啮合连接的齿轮二,齿轮二上固定安装有挂钩;伺服电机三的正转或反转带动齿轮一和齿轮二转动,从而带动挂钩放下或收起;位于货物存储架前方的地面上设置有与挂钩相匹配的固定桩,挂钩放下时,挂钩挂在固定桩上的挂空上。

13.当平衡装置采取平衡操作时,由伺服电机三带动齿轮一正转,带动与其啮合的齿轮二转动,将与地面平行的转动球连着钩子向下转动,直到钩住地面上的固定桩。当平衡操作结束时,伺服电机三带动齿轮一反转,带动与其啮合的齿轮二转动,将转动球连着钩子向上转动归位至再次与地面平行。

14.进一步的,所述的无线传输模块与微控制器mcu连接,用于发送反馈信息给上位机,或者接收上位机发送的控制指令,完成信息交互;所述的智能叉车的车身和车臂上设置有一个或多个用于识别路段和货物装箱插孔的

摄像装置,与微控制器mcu中的图像识别模块连接;所述智能叉车的横梁上,控制横梁旋转的伺服电机二处设置有用于监测伺服电机振动状态的振动传感器,振动传感器与微控制器mcu中的无线振动传感模块连接;微控制器mcu将其测得的振动信号转化成横梁的角位移量,然后通过角位移量的变化差值判断智能叉车横梁的旋转角度,同时可得出横梁旋转是否正常;所述智能叉车的甲板上设置有用于监测叉车运送货物重量的压力传感器,压力传感器与微控制器mcu中的压力传感模块连接;压力传感模块对提取和储存的货物的重量或数量进行控制;压力传感器可以实时监测甲板上货物的重量,并将重量通过压力传感模块发送给微控制器mcu,通过微控制器mcu对甲板上货物的重量与叉车即将插取的货物的重量进行比对,从而判断智能叉车在插取货物时是否存在可能倾倒的问题。若即将插取的货物重量大于等于甲板上的货物重量,则智能叉车平衡装置采取平衡操作,反之叉车无动作。

15.进一步的,所述智能叉车上的电子标签用于记载叉车的运行信息,便于上位机对智能叉车进行信息统计或查询。

16.进一步的,所述智能叉车裸露在空气中的零器件周围均设有可拆卸的橡胶保护套。以防叉车持续在库内的低温环境和室外的常温环境下进出而形成的冷凝水通过叉车外壳进入到零器件里面,造成严重事故。

17.进一步的,所述上位机设置有显示界面,显示界面包括:一级菜单,二级菜单、三级菜单和四级菜单,所述的一级菜单为总菜单,包括“监测模块”、 和“控制模块”;一级菜单“监测模块”的二级菜单包括“保鲜库区”、“冷藏库区”、“低温库区”、“速冻库区”、“信息统计”和“信息查询”;二级菜单“保鲜库区”、“冷藏库区”、“低温库区”、“速冻库区”所对应的三级菜单为上述各个区域的画面显示:智能叉车的位置信息、冷库各区域货物存储架信息、各区域货物装箱信息;二级菜单“信息统计”所对应的三级菜单为当天各区域的货物入库和出库的信息;二级菜单“信息查询”所对应的三级菜单,可以查询某一天的某种货物入库和出库信息、某一天某号智能叉车的使用情况、某天某库区货物的进出库总数和某天某库区某货物的物流跟踪信息;一级菜单“控制模块”的二级菜单包括“保鲜库区”、“冷藏库区”、“低温库区”、“速冻库区”和“智能叉车”;二级菜单“保鲜库区”、“冷藏库区”、“低温库区”、“速冻库区”所对应的三级菜单中输入需要存储和提取各类货物的数量,上位机通过蚁群算法计算出当天需要的叉车数量以及每辆车的最优路线,显示画面在四级菜单上;二级菜单“智能叉车”所对应的三级菜单为:“一天中叉车使用数量的限定”、“故障叉车所在位置显示”和“一天中叉车持续工作时间的限定”。

18.进一步的,所述保鲜库区,温度设定调节在0℃~5℃,用来贮藏瓜果蔬菜;所述冷藏库区,温度设定调节在-10℃~-20℃,用来贮藏食品;所述低温库区,温度设定在-22℃~-25℃,用来贮藏禽肉类;所述速冻库区,温度设定在-30℃以下,用来速冻饺子以及速冻食品。

19.进一步的,所述货物存储架为多层存储架,所述电子标签安装在货物存储架的右下方,便于上位机进行信息统计和信息查询;所述货物装箱的两端设置有两个插孔,位于货物装箱的两个插孔中安装有电子标签,记录所装的货物信息的重量和数量,用于货物入库和出库途中的信息获取以及物流运输的追踪。

20.(三)有益效果本发明提出的一种基于智能叉车的冷库仓储管理系统,与现有技术相比较,其具有以下有益效果:(1)本技术方案在冷库中设置了冷库仓储区、智能叉车和上位机,利用rfid射频技术,将整个冷库仓储系统的信息可视化,达到上位机能够显示智能叉车信息、冷库各区域货物存储架信息、各区域货物装箱信息和货物的物流信息,以及货物统计和查询信息。

21.(2)冷库仓储区的设定,不仅对冷库各区域进行划分管理,还对货物存储架和货物装箱进行设计,有利于智能叉车的高效运行。

22.(3)智能叉车的设定,使得叉车代替人工搬运,避免了人工的繁重劳作,同时叉车通过横梁的升降旋转以及车臂的伸缩存取货物,达到一次性多存多取货物的目的,这样既节约时间节约成本,又可以减小叉车的转弯半径,还可以减少行车安全问题,避免途中造成不必要的损坏。

23.(4)叉车平衡装置和保护装置的设定,平衡装置只在叉车需要进行平衡时采取动作,一方面避免叉车在插取货物时车前与车后存在的杠杆关系而造成的倾倒问题,另一方面平衡装置不必要持续动作,减少磨损,实现叉车操作的智能化、自动化。保护装置在原有的叉车外壳内部继续对零器件包装橡胶套,达到防潮防冷凝水的目的,以免造成严重事故。

24.(5)蚁群算法的设定,上位机中输入需要存储和提取各类货物的公斤数,该算法可以合理分配叉车和进行路线优化,满足冷库仓储系统的自动化需求。

附图说明

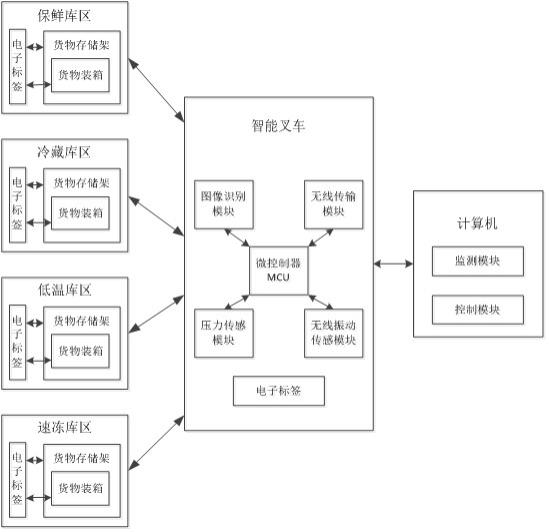

25.图1是本发明的整体结构原理框图。

26.图2是本发明中货物存储架和货物装箱结构示意图。

27.图3是本发明中智能叉车的整体外观结构示意图。

28.图4是本发明中智能叉车的平衡装置结构示意图。

29.图5是本发明中上位机监测模块界面图。

30.图6是本发明中上位机控制模块界面图。

31.图7是本发明中蚁群算法流程图。

32.附图中的标记为:21-货物存储架电子标签、22-插孔、23-货物装箱电子标签、31-车臂、32-甲板、33-车臂横梁、34-摄像头、35-转轴、36-滚轮、37-活塞缸、38-平衡装置、381

-“

t”型固定架、382-半球形固定架、383-齿轮一、384-齿轮二、385-挂钩、386-固定桩、40-车身本体。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述。所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围。

34.实施例1:如图1所示,一种基于智能叉车的冷库仓储管理系统,包括冷库仓储区,设置在冷库仓储区内的监测装置,以及与监测装置信号连接的上位机;所述的冷库仓储区内设置有用于运输货物装箱的智能叉车,位于货物存储架和货物装箱上,以及智能叉车上安装有配对的用于rfid射频技术的电子标签。

35.冷库仓储区包括保鲜库区、冷藏库区、低温库区和速冻库区,以及设置在各个区域内的货物存储架和货物装箱。

36.所述的保鲜库区,温度设定调节在0℃~5℃,用来贮藏瓜果蔬菜;所述的冷藏库区,温度设定调节在-10℃~-20℃,用来贮藏食品;所述的低温库区,温度设定在-22℃~-25℃,用来贮藏禽肉类;所述的速冻库区,温度设定在-30℃以下,用来速冻饺子以及速冻食品。

37.如图2所示,所述的货物存储架为多层存储架,所述电子标签安装在货物存储架的右下方,便于上位机进行信息统计和信息查询。

38.所述货物装箱的两端设置有两个插孔,位于货物装箱的两个插孔中安装有电子标签,记录所装的货物信息的重量和数量,用于货物入库和出库途中的信息获取以及物流运输的追踪。

39.如图3所示,所述的智能叉车包括车身本体,车身的底部设置有滚轮,车身本体内设置有微控制器mcu、电源、电机和传动装置。

40.位于车身的顶部固定连接有甲板,甲板的一端设置有贯穿甲板延伸至车身本体内部的转轴,转轴上设置有螺纹,位于转轴的中部通过螺纹连接有轴套,轴套与横梁固定连接;位于横梁的两端连接有叉车车臂;所述转轴的底部固定连接有传动齿轮一,传动齿轮一通过设置在车身本体内部的传动装置与伺服电机一传动连接,伺服电机一的正转或反转控制转轴正转或反转,从而控制横梁在转轴上上下移动;所述轴套上固定连接有传动齿轮二,传动齿轮二通过传动装置与设置在横梁内部的伺服电机二连接;伺服电机二的正转或反转控制轴套在转轴上正转或反转,从而控制横梁在转轴上旋转方向。

41.所述的叉车车臂为可伸缩式;位于横梁的两端分别固定连接有活塞缸,活塞缸中的活塞杆可直接作为叉车车臂;或在活塞缸中活塞杆的顶端与叉车车臂固定连接。叉车车臂为可伸缩式,在行车期间车臂缩到最里面,可以减小叉车的转弯半径,也可以减少行车安全问题,避免途中造成不必要的损坏。

42.通过转轴和轴套的配合,便于智能叉车在提取货物时;先通过伺服电机一带动转轴正转,将带有车臂的横梁上升到货物存储架的任何一层的高度后,伺服电机一停止运动;再启动活塞缸,伸出叉车车臂插取货物;插取完成后,伺服电机二带动转轴正转180度,至车身后的甲板上方,伺服电机二停止运动;再通过伺服电机一带动转轴反转,将带有车臂的横梁下降到指定位置后,伺服电机一停止运动;再启动活塞缸,收回叉车车臂,货物放置到叉

车的甲板上;再由伺服电机二带动转轴反转180度,将带有车臂的横梁归位。

43.在储存货物时,则先插取货物,旋转车臂旋转180度到车身前,再由伺服电机一带动叉车车臂上升至指定位置后,移动车体将货物放置在货物存储架上;可以实现一次性多存多取货物。

44.如图4所示,在甲板上,与转轴相对的一端安装有平衡装置,所述的平衡装置包括固定于甲板下方的“t”型固定架、“t”型固定架上固定有半球形固定架,半球形固定架内设置有伺服电机三,伺服电机三的输出端固定有齿轮一,以及与齿轮一啮合连接的齿轮二,齿轮二上固定安装有挂钩;伺服电机三的正转或反转带动齿轮一和齿轮二转动,从而带动挂钩放下或收起;位于货物存储架前方的地面上设置有与挂钩相匹配的固定桩,挂钩放下时,挂钩挂在固定桩上的挂空上。

45.当平衡装置采取平衡操作时,由伺服电机三带动齿轮一正转,带动与其啮合的齿轮二转动,将与地面平行的转动球连着钩子向下转动,直到钩住地面上的固定桩。当平衡操作结束时,伺服电机三带动齿轮一反转,带动与其啮合的齿轮二转动,将转动球连着钩子向上转动归位至再次与地面平行。

46.智能叉车裸露在空气中的零器件周围均设有可拆卸的橡胶保护套。以防叉车持续在库内的低温环境和室外的常温环境下进出而形成的冷凝水通过叉车外壳进入到零器件里面,造成严重事故。

47.智能叉车内设置有微控制器mcu,以及与微控制器mcu连接的无线传输模块、图像识别模块、无线振动传感模块和压力传感模块;微控制器mcu通过无线传输模块与上位机信号连接,进行信号传输。

48.所述的无线传输模块与微控制器mcu连接,用于发送反馈信息给上位机,或者接收上位机发送的控制指令,完成信息交互;当智能叉车在运行时,会将其运行轨迹,以及检测的图案实时的通过无线传输模块反馈给上位机;或者,在智能叉车遇到故障时,会将故障信息发送给上位机;上位机在给智能叉车下达指令时,会将需要提取或存放的某一种商品的具体位置,路线,以及货物的数量和重量等相关信息通过无线传输模块发送给智能叉车,让其实行。

49.所述的智能叉车的车身和车臂上设置有一个或多个用于识别路段和货物装箱插孔的摄像装置,与微控制器mcu中的图像识别模块连接。

50.所述智能叉车的横梁上,控制横梁旋转的伺服电机二处设置有用于监测伺服电机振动状态的振动传感器,振动传感器与微控制器mcu中的无线振动传感模块连接;微控制器mcu将其测得的振动信号转化成横梁的角位移量,然后通过角位移量的变化差值判断智能叉车横梁的旋转角度,同时可得出横梁旋转是否正常。

51.所述智能叉车的甲板上设置有用于监测叉车运送货物重量的压力传感器,压力传感器与微控制器mcu中的压力传感模块连接;压力传感模块对提取和储存的货物的重量或数量进行控制;例如上位机发出的指令为提取或储存30公斤的苹果,而每个苹果货物装箱标签显示10公斤;则微控器mcu在叉车提取或储存3个货物装箱的时候会实时的通过压力传感器采集甲板上货物的重量信息;当压力传感器反馈的信息已经达到30公斤后,微控器mcu则控制叉车停止继续提取或储存货物。

52.压力传感器可以实时监测甲板上货物的重量,并将重量通过压力传感模块发送给微控制器mcu,通过微控制器mcu对甲板上货物的重量与叉车即将插取的货物的重量进行比对,从而判断智能叉车在插取货物时是否存在可能倾倒的问题。若即将插取的货物重量大于等于甲板上的货物重量,则智能叉车平衡装置采取平衡操作,反之叉车无动作。

53.智能叉车上的电子标签用于记载叉车的运行信息,便于上位机对智能叉车进行信息统计或查询。

54.所述的上位机设置有监测模块和控制模块。

55.如图5所示,所述监测模块设置有显示界面,用于显示智能叉车的位置信息、冷库各区域货物存储架信息、各区域货物装箱信息、每天的货物进出库信息和信息查询。

56.所述的显示界面包括:一级菜单,二级菜单、三级菜单和四级菜单,所述的一级菜单为总菜单,包括“监测模块”、 和“控制模块”;一级菜单“监测模块”的二级菜单包括“保鲜库区”、“冷藏库区”、“低温库区”、“速冻库区”、“信息统计”和“信息查询”;二级菜单“保鲜库区”、“冷藏库区”、“低温库区”、“速冻库区”所对应的三级菜单为上述各个区域的画面显示:智能叉车的位置信息、冷库各区域货物存储架信息、各区域货物装箱信息;二级菜单“信息统计”所对应的三级菜单为当天各区域的货物入库和出库的信息;二级菜单“信息查询”所对应的三级菜单,可以查询某一天的某种货物入库和出库信息、某一天某号智能叉车的使用情况、某天某库区货物的进出库总数和某天某库区某货物的物流跟踪信息;一级菜单“控制模块”的二级菜单包括“保鲜库区”、“冷藏库区”、“低温库区”、“速冻库区”和“智能叉车”;二级菜单“保鲜库区”、“冷藏库区”、“低温库区”、“速冻库区”所对应的三级菜单中输入需要存储和提取各类货物的数量,上位机通过蚁群算法计算出当天需要的叉车数量以及每辆车的最优路线,显示画面在四级菜单上;二级菜单“智能叉车”所对应的三级菜单为:“一天中叉车使用数量的限定”、“故障叉车所在位置显示”和“一天中叉车持续工作时间的限定”。

57.如图6所示,所述控制模块根据货物装箱信息与货物存储架比对,控制智能叉车将货物运送至合适的存储架区域,或给智能叉车下达去某一特定的货物存储架区域提取多少数量的货物进行装箱。

58.所述控制模块中设置有蚁群算法;在上位机中输入需要存储或/和提取各货物的数量后,蚁群算法可计算出当天需要的叉车数量以及每辆叉车的最优路线,并判断叉车数量是否达到每天的使用上限;再通过上位机将叉车的控制指令通过无线传输模块传输给各个智能叉车,完成入库或出库作业。

59.所述的蚁群算法是仿照蚁群的觅食行为从而找到最优路线的一种算法;在觅食的过程中,蚂蚁会释放出一种信息素,随着时间的推移,路径较短的信息素浓度较高,选择该路径的蚂蚁越来越多,从而找到最优路线;考虑到算法收敛速度和全局搜索能力,蚁群算法的模型如下式所示:

式中: 为第x只蚂蚁在本次迭代过程中留在(i,j)上的信息素量,为常数,表示信息素强度,为表示第x只蚂蚁在本次运动中走过路径的长度;如图7所示,所述蚁群算法的具体流程如下所示:步骤一:初始化各参数;步骤二:更新循环次数n

c

增长1;步骤三:设置蚂蚁数目x,x为0;步骤四:更新本次循环中蚂蚁数目为:上次循环中的蚂蚁数目量增长1;步骤五:根据转移概率公式选择合理的下一个元素,转移概率公式为:;式中: 为蚂蚁x下一步允许选择的客户点集合, 为t时刻路径(i,j)上的信息素浓度, 为一个启发式因子,表示从i到j的期望程度, 为信息素因子,取值为2,为期望启发式因子,取值为4, 为信息素挥发系数,0-1之间,取值0.5,为n个元素,即n个需要存储或提取的货物类别;步骤六:修改禁忌表;步骤七:判断蚂蚁数目x是否达到蚂蚁的总数量m,未达到跳转步骤四,达到进行步骤八;步骤八:按照信息素更新公式更新信息素;信息素更新公式为:;式中: 为本次迭代过程中路径(i,j)上的信息素增量, 为第x只蚂蚁在本次迭代过程中留在(i,j)上的信息素量;步骤九:判断循环次数n

c

是否达到最大循环次数,未达到跳转步骤二,达到进行步骤十;步骤十:输出最优路线;在流程结束时,得到的蚂蚁数目x为需要的智能叉车数量,设定的蚂蚁总数m为叉车每天的使用上限,输出的蚁群最优路线为x辆智能叉车的最优路线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1