一种设备参数根因定位方法及系统、装置、介质与流程

[0001]

本发明涉及智能制造与人工智能技术领域,具体地,涉及一种设备参数根因定位方法及系统、装置、介质。

背景技术:

[0002]

在玻璃生产过程中,制程设备(制程设备指产品加工制造工艺中需要使用到的设备)会自动留存其在制作玻璃过程中对应的参数实际状态值,对于相同工艺的大批量玻璃而言,制程设备的参数设定值保持一致,但不同程度的波动幅度可能会导致不良玻璃的产出。现有技术方法一般是假设玻璃样本充分大,不良样本足够,基于xgboost、logistic回归等回归方法,综合分析多设备对不良发生的共同效果。

[0003]

然而实际生产过程中记录的数据可能会存在大量缺失,这使得直接应用传统的机器学习方法识别参数的波动的效果不好。另外最常见的缺失是因为设备参数数据中部分参数实际状态值是先后发生的,而且玻璃在不同平行加工设备中虽然参数设定值一致,实际表现可能大不一样,最终无法形成一个所有玻璃样本的数据宽表,致使传统机器学习方法只能考虑应用在单台设备上收集的数据。这里还有一个问题无法忽略,先后发生的设备参数实际状态值对应着同一个样本标签因变量,这样后续设备参数波动导致产生的不良将直接干扰前面设备参数波动对不良发生的相关性分析,也会影响传统方法识别参数波动的效果。

技术实现要素:

[0004]

本发明提供了一种设备参数根因定位方法及系统、装置、介质,本发明基于设备参数实际表现值数据,综合应用主成分分析和均值聚类相结合的方法识别可疑设备,并应用判别分析方法定位设备可疑参数。本发明既弥补了现有方法无法有效分析单设备可疑参数的不足,同时也极大缩减传统分析方法的时间成本,实现快速搜索根因,减少人工处理大量履历参数数据的负担,提高不良根因定位效率,减少生产成本。

[0005]

为实现上述目的,本发明一方面提供了一种设备参数根因定位方法,产品的制程设备包括设备a1至设备a

n

,n为大于或等于2的整数,所述方法包括:

[0006]

针对设备a1至设备a

n

获得每个设备对应的关联强度值和校正预测标签,将得到的所有关联强度值降序排序,获取排序前若干位设备对应的校正预测标签数据,记为第五分析数据;

[0007]

针对第五分析数据,依次分析各个设备,提取对应设备的第二分析数据属性列数据和校正预测标签数据分别作为自变量和分类因变量,分析出最优划分分类因变量的自变量线性组合得到组合系数,组合系数记为设备参数的权重系数,并按权重系数的绝对值降序排序;

[0008]

将组合系数以设备参数为索引整合形成设备参数根因定位表,将设备参数根因定位表中每个设备对应的关联强度值与权重系数绝对值的乘积作为排序字段,按降序排序得

到排序结果,基于排序结果得到设备参数根因定位结果。

[0009]

针对设备a1至设备a

n

分别进行如下处理:

[0010]

针对设备a

i

,1≤i≤n,将设备a

i

记录的参数实际值以产品名为索引,以参数名为属性名整理形成第一分析数据;

[0011]

将第一分析数据中属性数据做规范化处理得到第二分析数据;

[0012]

取出第二分析数据中属性列的数据,获取属性列数据中的主成分并按主成分解释方差排序,基于主成分排序结果和主成分累积解释方差占比从主成分中选取候选主成分;

[0013]

利用候选主成分的系数矩阵对输入的第二分析数据做线性变换得到得分矩阵数据,得分矩阵数据记为第三分析数据;

[0014]

针对第三分析数据,使用聚类算法聚类形成2个类别,输出记录每个产品样本的聚类标签得到第四分析数据;

[0015]

取出产品最终检出良与不良的标签数据,并以产品名为索引关联分析第四分析数据,按产品样本的聚类标签分组,分别统计不良占比,输出分组结果中的最大不良占比值得到关联强度值;

[0016]

将最大不良占比所在聚类标签且实际为不良的调整为1,其余调整为0,得到校正预测标签。

[0017]

优选的,本发明针对设备a

i

,1≤i≤n,将设备a

i

记录的参数实际值以产品名为索引,以参数名为属性名整理形成宽表,剔除宽表缺失率超过预设百分比的属性列以及属性列的值为常值且标准差为0的属性列,对保留的属性列以属性的中位数进行缺失值插补,得到第一分析数据,其中,本方法要求数据不存在缺失值,如果缺失需要进行插补,如果缺失率太高,插补缺失值会扭曲数据误导分析结果,这种情况下需要剔除;另外恒常值属性没有提供任何信息,凭空增加数据维度复杂性应剔除。

[0018]

优选的,本方法将第一分析数据按属性均值中心化后再除以标准差得到第二分析数据。其中,本方法先使用主成分分析,要求做数据标准化,防止个别属性量纲对分析结果的影响。

[0019]

优选的,本方法使用主成分分析获取属性列数据中的主成分。其中,原始数据的参数属性维度高,噪音大且存在共线性,会干扰后续的聚类分析,故而需要先提取主成分,获取主要有用信息。

[0020]

其中,使用主成分分析获取属性列数据中的主成分的具体步骤或方式为:

[0021]

1、计算第二分析数据的协方差矩阵;

[0022]

2、做协方差矩阵的特征分解,特征向量即为主成分系数,特征值记为主成分解释方差;

[0023]

3、按解释方差降序,取排序靠前累和占比超过80%的主成分。

[0024]

优选的,本方法针对第三分析数据,使用聚类算法聚类形成2个类别,本实施例中采用kmeans聚类算法,但不限定为kmeans聚类算法,如谱聚类、系统聚类等。

[0025]

优选的,本方法使用线性判别分析给出最优划分分类因变量的自变量线性组合得到组合系数。其中,本方法期望找到能识别分类因变量的自变量以及自变量的贡献效应,判别分析整合符合要求。

[0026]

其中,使用线性判别分析给出最优划分分类因变量的自变量线性组合得到组合系

数具体为:设置待定系数作为权重,对自变量加权求和,按两个分类组别统计组内方差和组间方差,以组内方差除以组间方差取值最小化为优化目标,得到优化问题解即为待定系数的解。

[0027]

本发明还提供了一种设备参数根因定位系统,产品的制程设备包括设备a1至设备a

n

,n为大于或等于2的整数,所述系统包括:

[0028]

第一待处理分析数据得到单元,用于针对设备a1至设备a

n

获得每个设备对应的关联强度值和校正预测标签,将得到的所有关联强度值降序排序,获取排序前若干位设备对应的校正预测标签数据,记为第一待处理分析数据;

[0029]

第二待处理分析数据得到单元,用于针对设备a

i

,1≤i≤n,将设备a

i

记录的参数实际值以产品名为索引,以参数名为属性名并将属性数据做规范化处理得到第二待处理分析数据;

[0030]

设备参数的权重系数得到及排序单元,用于针对第一待处理分析数据,依次分析各个设备,提取设备对应的第二待处理分析数据中的属性列数据和校正预测标签数据分别作为自变量和分类因变量,分析出最优划分分类因变量的自变量线性组合得到组合系数,组合系数记为设备参数的权重系数,并按权重系数的绝对值降序排序;

[0031]

设备参数根因定位结果得到单元,用于将组合系数以设备参数为索引整合形成设备参数根因定位表,将设备参数根因定位表中每个设备对应的关联强度值与权重系数绝对值的乘积作为排序字段,按降序排序得到排序结果,基于排序结果得到设备参数根因定位结果。

[0032]

本发明还提供了一种设备参数根因定位装置,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现所述设备参数根因定位方法的步骤。

[0033]

本发明还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现所述设备参数根因定位方法的步骤。

[0034]

本发明提供的一个或多个技术方案,至少具有如下技术效果或优点:

[0035]

一般而言,生产履历设备参数数据具有数据量大,有效信息分散,流程复杂等特点,传统的人工搜索分析与排查方式效率很低。本发明可以形成自动化的搜索匹配步骤,将最可疑的根因全部罗列出来,并按照设备参数可疑程度大小降序排序,辅助技术人员直接从最可疑的根因开始查证,以最快的速度定位到尽可能多的根因。

[0036]

本发明弥补了传统自动化分析方法在设备参数数据分析上速度慢、效果不理想的缺陷,既排除了后续设备参数对不良相关性分析的干扰,又可以结合路径分析轻易扩展兼顾不同设备参数的联合作用,更具有可实施性和可靠性。

附图说明

[0037]

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本发明的一部分,并不构成对本发明实施例的限定;

[0038]

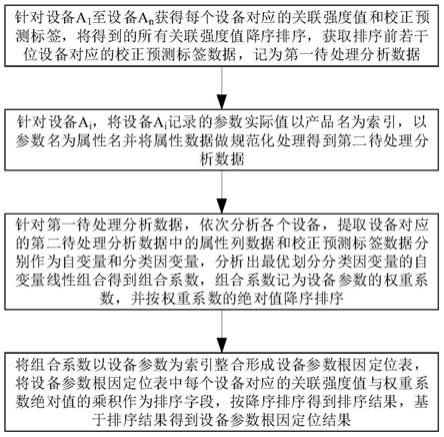

图1是本发明中设备参数根因定位方法示意图;

[0039]

图2是本发明中设备参数根因定位系统的组成示意图。

具体实施方式

[0040]

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在相互不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

[0041]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述范围内的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

[0042]

可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

[0043]

实施例一

[0044]

下面以产品为玻璃为例对本发明进行具体介绍,在实际应用中产品可以为其他类型的产品,本发明不对产品的具体类型进行限定。

[0045]

请参考图1,本发明提出了一种综合应用聚类主成分和判别分析的设备参数根因定位方法,该方法综合应用主成分分析和均值聚类相结合的方法识别可疑设备,并应用判别分析方法定位设备可疑参数,突出不良根因。

[0046]

本发明实施例一提供了一种设备参数根因定位方法,产品的制程设备包括设备a1至设备a

n

,n为大于或等于2的整数,所述方法包括:

[0047]

针对设备a1至设备a

n

获得每个设备对应的关联强度值和校正预测标签,将得到的所有关联强度值降序排序,获取排序前若干位设备对应的校正预测标签数据,记为第一待处理分析数据;

[0048]

针对设备a

i

,1≤i≤n,将设备a

i

记录的参数实际值以产品名为索引,以参数名为属性名并将属性数据做规范化处理得到第二待处理分析数据;

[0049]

针对第一待处理分析数据,依次分析各个设备,提取设备对应的第二待处理分析数据中的属性列数据和校正预测标签数据分别作为自变量和分类因变量,分析出最优划分分类因变量的自变量线性组合得到组合系数,组合系数记为设备参数的权重系数,并按权重系数的绝对值降序排序;

[0050]

将组合系数以设备参数为索引整合形成设备参数根因定位表,将设备参数根因定位表中每个设备对应的关联强度值与权重系数绝对值的乘积作为排序字段,按降序排序得到排序结果,基于排序结果得到设备参数根因定位结果。

[0051]

其中,本方法的具体实施步骤如下:

[0052]

step1:

[0053]

假设分析加工设备a,将该设备记录的参数实际值以玻璃名为索引,参数名为属性名整理形成宽表,剔除缺失率超过30%的属性列以及恒不变的属性列,对保留的属性列以属性的中位数进行缺失值插补,结果表记为分析表1,其中剔除属性列的百分比可以根据实际需要进行灵活调整,本发明实施例不进行具体的限定。

[0054]

step2:

[0055]

将分析表1按属性均值中心化后再除以标准差做属性规范化,结果表记为分析2。

[0056]

step3:

[0057]

取出分析表2中属性列的数据,使用主成分分析找到主成分并按解释方差降序排序,选取靠前主成分且累积方差解释占比超过80%的候选主成分。利用筛选的主成分系数矩阵对输入的分析数据做线性变换得到得分矩阵,矩阵表数据记为分析数据3。其中候选主成分选取的百分比可以根据实际需要进行灵活调整,本发明实施例不进行具体的限定。其中,主成分系数矩阵是指按前序描述筛选方法得到主成分对应的特征向量列形成的矩阵,筛选是主成分分析后按解释方差降序排序且累积解释方差占比超过80%的为条件的后筛选结果,这么做是为了提取原始高维变量中的主要信息,避免噪音和共线性干扰。

[0058]

step4:

[0059]

取出分析数据3,使用kmeans聚类算法聚类形成2个类别,输出记录每个玻璃样本的聚类标签,记为分析数据4;其中,在实际应用中也可以选取其他聚类算法进行聚类,本实施例不对具体的聚类方式和算法进行限定。

[0060]

step5:

[0061]

取出玻璃最终检出良与不良的标签数据,并以玻璃名为索引关联分析数据4,按玻璃样本的聚类标签分组,分别统计不良占比,输出分组结果中的最大不良占比值,记为关联强度值。

[0062]

step6:

[0063]

将最大不良占比所在聚类标签且实际为不良的调整为1,其余调整为0,记为校正预测标签

[0064]

step7:

[0065]

对每个设备均执行步骤1-6的操作,输出对应的关联强度值,并按降序排序,排序越靠前的设备越可疑,获取靠前设备对应的校正预测标签数据,记为分析数据5。

[0066]

step8:

[0067]

提取分析数据5,依次分析各个设备,提取对应设备的分析表2属性列数据和校正预测标签数据,分别作为自变量和分类因变量,使用线性判别分析给出最优划分分类因变量的自变量线性组合,其组合系数记为设备参数的权重系数,并按绝对值降序排序,越靠前的参数越可疑。

[0068]

step9:

[0069]

将组合系数以设备参数为索引整合成一张表,计算关联强度值与权重系数绝对值的乘积作为排序字段,按降序排序,越靠前的设备参数越可疑,辅助定位玻璃不良的设备参数根因。

[0070]

本方法可以形成自动化的搜索匹配步骤,将最可疑的根因全部罗列出来,并按照设备参数可疑程度大小降序排序,辅助技术人员直接从最可疑的根因开始查证,以最快的速度定位到尽可能多的根因。

[0071]

本方法弥补了传统自动化分析方法在设备参数数据分析上速度慢、效果不理想的缺陷,既排除了后续设备参数对不良相关性分析的干扰,又可以结合路径分析轻易扩展兼顾不同设备参数的联合作用,更具有可实施性和可靠性。

[0072]

实施例二

[0073]

请参考图2,本发明实施例二提供了一种设备参数根因定位系统,产品的制程设备包括设备a1至设备a

n

,n为大于或等于2的整数,所述系统包括:

[0074]

第一待处理分析数据得到单元,用于针对设备a1至设备a

n

获得每个设备对应的关联强度值和校正预测标签,将得到的所有关联强度值降序排序,获取排序前若干位设备对应的校正预测标签数据,记为第一待处理分析数据;

[0075]

第二待处理分析数据得到单元,用于针对设备a

i

,1≤i≤n,将设备a

i

记录的参数实际值以产品名为索引,以参数名为属性名并将属性数据做规范化处理得到第二待处理分析数据;

[0076]

设备参数的权重系数得到及排序单元,用于针对第一待处理分析数据,依次分析各个设备,提取设备对应的第二待处理分析数据中的属性列数据和校正预测标签数据分别作为自变量和分类因变量,分析出最优划分分类因变量的自变量线性组合得到组合系数,组合系数记为设备参数的权重系数,并按权重系数的绝对值降序排序;

[0077]

设备参数根因定位结果得到单元,用于将组合系数以设备参数为索引整合形成设备参数根因定位表,将设备参数根因定位表中每个设备对应的关联强度值与权重系数绝对值的乘积作为排序字段,按降序排序得到排序结果,基于排序结果得到设备参数根因定位结果。

[0078]

实施例三

[0079]

本发明实施例三提供了本发明还提供了一种设备参数根因定位装置,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现所述设备参数根因定位方法的步骤。

[0080]

其中,所述处理器可以是中央处理器(cpu,central processing unit),还可以是其他通用处理器、数字信号处理器(digital signal processor)、专用集成电路(application specific integrated circuit)、现成可编程门阵列(fieldprogrammable gate array)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

[0081]

所述存储器可用于存储所述计算机程序和/或模块,所述处理器通过运行或执行存储在所述存储器内的数据,实现发明中设备参数根因定位装置的各种功能。所述存储器可主要包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序(比如声音播放功能、图像播放功能等)等。此外,存储器可以包括高速随机存取存储器、还可以包括非易失性存储器,例如硬盘、内存、插接式硬盘,智能存储卡,安全数字卡,闪存卡、至少一个磁盘存储器件、闪存器件、或其他易失性固态存储器件。

[0082]

实施例四

[0083]

本发明实施例四提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现所述设备参数根因定位方法的步骤。

[0084]

所述设备参数根因定位装置如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解本发明实现上述实施例方法中的全部或部分流程,也可以通过计算机程序可存储于一计算机可读存介质中,该计算机程序在被处理器执行时,可实现上述各个方法实施例的步骤。其中,所述计算机程序包括计算机程序代码、对象代码形式、可执行文件或某些中间形式等。所述计算机可读取介质可以包括:能够携带所述计算机程序代码的任何实体或装置、记录介质、u盘、移动硬盘、磁碟、光盘、计算机存储器、只读存储器、随机存储器、点载波信号、电信信号以及软件

分发介质等。需要说明的是,所述计算机可读介质包含的内容可以根据司法管辖区内立法和专利实践的要求进行适当的增减。

[0085]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0086]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1