基于云平台的危废处置系统及危废处置方法与流程

1.本发明涉及危废处置系统和处置方法,尤其涉及一种基于云平台的智慧危废处置系统,同时还涉及一种危废处置方法。

背景技术:

2.随着社会和经济的发展,工业废物特别是危险废物产生量和种类不断增多。危险废物的随地排放和不合理处置,会危害人们的健康及生态环境。危险废物的集中管理和综合处置已是当务之急。

3.目前,危废处置的运营管理手段和技术相对落后,存在工作流程不规范、工作制度不完善等管理问题,且市场、存储、运输、处置等各个环节的管理独立而分散,缺少一个集成的智能化、数字化综合性平台来进行统一管理。

技术实现要素:

4.发明目的:针对现有技术存在的问题,本发明的目的是提供一种基于云平台的危废处置系统,本发明的另一目的是提供一种基于云平台的危废处置方法,旨在实现危废处置生产运营全流程的数字化、标准化、智慧化管理,提高危废处置的管理水平。

5.技术方案:一种基于云平台的危废处置系统,包括前端危废数据采集网关、危废处置运营管理云平台和驾驶舱大屏;所述前端危废数据采集网关用以实时采集危废处置过程中的数据,并将数据发送至智慧危废处置运营管理云平台中的数据库,危废处置运营管理云平台中各业务模块进行业务逻辑处理,生成报表以图形方式在驾驶舱大屏显示;

6.所述前端危废数据采集网关用于采集危废样品的物理和化学属性数据、危废运输车辆数据、危废预处理设备数据、危废焚烧设备数据、危废焚烧排放环保检测数据、危废处置生产车间危险气体和易燃易爆气体数据、视频监控数据;

7.所述危废处置运营管理云平台包括iaas、paas、saas三层架构;iaas层用于搭建it基础,paas层用于接入前端危废数据采集网关各设备的数据,saas层部署算法库,用于构建平台的数据库和业务中台,所述数据库存储有库存危废及危废理化属性数据。

8.进一步的,所述saas层以容器方式或ecs方式运行业务逻辑代码,用于构建云平台的业务中台,所述云平台的业务中台包括:

9.危废质控管理模块,用于发起采样流程、样品初检流程和样品初检结果测评流程;

10.危废运输管理模块,用于发起接运流程,并进行接运复核;

11.危废贮存管理模块,用于发起物料入库,录入入库危废数据;

12.危废处置配伍模块,根据库存危废数据,进行配伍计算,生成危废配伍比例。

13.进一步的,所述数据库包括系统用户信息、产废单位信息、危废运输单位信息、危废类别和代码信息、危废物理和化学属性信息、危废处置设备信息。

14.进一步的,还包括移动端,所述移动端绑定有智慧危废运营管理平台的用户账号,用于显示业务中台中各业务模块的流程节点。

15.进一步的,所述智慧危废运营管理云平台的驾驶舱大屏界面包括库存状况图形化展示、处置设备状态显示、处置设备工艺参数曲线展示、环保排放数据曲线展示。

16.一种基于所述危废处置系统的危废处置方法,包括如下步骤:

17.(1)危废物料采样和初检:

18.(1.1)对危废物料进行采样,危废质控管理模块针对样品发起初检,检测危废样品的安全风险指标参数值以及危废样品中化学成分浓度/含量,将安全风险指标参数值和化学成分浓度/含量存入数据库中;

19.(1.2)对检测后的安全风险指标参数值和化学成分浓度/含量进行测评,判断安全风险指标参数值是否处于数据库中预设的安全风险指标阈值范围内,判断化学成分浓度/含量是否处于数据库中预设的化学成分浓度/含量阈值范围内,如果均满足阈值要求,则进入步骤(2),否则返回步骤(1.1);

20.(2)危废物料运输、复检和入库:

21.(2.1)危废运输管理模块针对样品运输进行车辆管理及路线制定,将样品运输至指定仓库;

22.(2.2)对入库后的样品重新进行测评,判断安全风险指标参数值和化学成分浓度/含量是否处于数据库中预设的安全风险指标阈值范围和化学成分浓度/含量阈值范围内,如果是,危废贮存管理模块对危废物料执行入库,并录入入库危废数据;否则,不允许入库,并返回步骤(1.1);

23.(3)物料配伍:

24.根据处置设备状态、储库状态,危废处置配伍模块从数据库中查询库存危废及危废理化属性数据,并调用配伍算法,确定危废配伍比例,配伍结果记录到数据库;

25.(4)废料处理:

26.将预处置物料和参与配伍的其他物料按照步骤(3)的危废配伍比例投入水泥窑进行反应。

27.进一步的,步骤(1.1)、步骤(2.2)中,所述危废样品中的待检测化学成分包括cl、碱(k2o+na2o)、so3、f、p2o5、总cr、cr

6+

、cd、cu、mn、zn、有机物(以碳元素含量计)、si、al、fe、ca、mg、k、na、n、p。

28.其中部分化学成分的预设浓度/含量范围为:

29.cl:0

‑

15wt%;

30.碱性氧化物k2o+na2o之和:0

‑

15wt%;

31.so3:0

‑

15wt%;

32.f:0

‑

50wt%;

33.p2o5:0

‑

30wt%;

34.总cr:0

‑

10000ppm;

35.cr

6+

:0

‑

1000ppm;

36.cd:0

‑

100000ppm;

37.cu:0

‑

1000ppm;

38.mn:0

‑

1000ppm;

39.zn:0

‑

8wt%;

40.ni:0

‑

4000ppm;

41.hg:0

‑

20ppm;

42.pb:0

‑

1000ppm。

43.进一步的,所述安全风险指标包括闪点、ph值、反应性、挥发分、;其中,闪点、ph值、反应性的阈值范围为:

44.闪点:不低于28℃;

45.ph:2

‑

12;

46.反应性:用于表达物料反应情况;若某物料在与坑内物料或水混合后冒泡频率小于等于0.5次/秒且半小时最高升温小于等于0.5℃,则定义为不反应;若某物料与坑内物料或水混合后冒泡频率大于0.5次/秒,小于等于2次/秒且半小时最高升温大于0.5℃、小于等于5℃,则定义为有反应;若某物料与坑内物料或水混合后冒泡频率大于2次/秒或半小时最高升温大于5℃,则定义为反应剧烈;若冒泡频率与升温情况分属不同档位,则取两者中的高档位。

47.进一步的,所述配伍算法如下:

48.定义有n种物料参与配伍,共有m条指标及其参数阈值,所述指标包括安全风险指标、有害化学成分浓度/含量;令cij表示第i种物料的第j类指标的参数检测值,其中n≥i≥1,m≥j≥1,建立以下矩阵:

[0049][0050]

m

i

为第i种物料的投加量,记当日的总投加量

[0051]

令x0=[m1,m2,m3,

…

,m

n

];

[0052]

x1=[c

11

,c

21

,c

31

,

…

,c

n1

]

t

;

[0053]

x2=[c

12

,c

22

,c

32

,

…

,c

n2

]

t

;

[0054]

…

[0055]

x

m

=[c

1m

,c

2m

,c

3m

,

…

,c

nm

]

t

;

[0056]

则配比后的物料的第j类指标的参数检测值为x0×

x

j

/m;

[0057]

得到以下不等式:

[0058]

x0×

x

j

/m≤k

j

,k

j

为焚烧设备所允许的第j类指标参数值的上限;

[0059]

再对投加量进行限制:

[0060]

min

i

≤m

i

≤max

i

,min

i

为第i种物料的投加量下限,max

i

为第i种物料的投加量上限;

[0061]

若未输入min

i

及max

i

则不限制m

i

;

[0062]

m

min

≤m≤m

max

,对当日的总投加量进行限制:m

min

是当日最少总投加量,m

max

是当日最大总投加量;

[0063]

输入c

ij

、m

i

、min

i

、max

i

、m

min

、m

max

;同时,根据回转窑的焚烧状况对k

j

进行调整;利用线性回归算法自动求出符合限定条件的m

i

的组合的解,得到各类危废物料投加比例和总重量。

[0064]

有益效果:

[0065]

与现有技术相比,本发明具有如下显著效果:1、提供了一种数字化、智慧化的危废处置系统,极大地提高了危废处置的效率和危废处置的管理水平,减少了企业的运营成本;2、将市场、存储、运输、处置等各个环节进行统一管理,用户根据危废处置流程,从危废样品采集、样品初检、测评,到与危废运输单位的派车管理,再到危废焚烧处置生产,均在一个云平台上完成,实现了一种标准化和规范化的高效运营管理模式。

附图说明

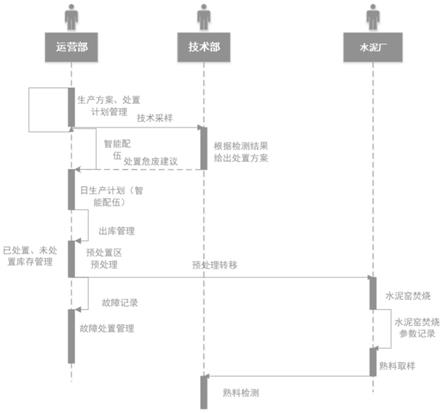

[0066]

图1是危废物料采样、初检阶段的流程示意图;

[0067]

图2是危废物料收集、运输阶段的流程示意图;

[0068]

图3是危废物料配伍、处置阶段的流程示意图。

具体实施方式

[0069]

下面结合实施例和附图对本发明的技术方案作进一步详细说明。

[0070]

一种基于云平台的智慧危废处置系统,包括前端危废数据采集网关设备、智慧危废运营管理云平台、驾驶舱大屏和移动端。前端危废数据采集网关用以实时采集危废处置过程中数据,并将数据发送至云平台中数据库,云平台中各业务模块进行业务逻辑处理,生成报表以图形方式在驾驶舱大屏显示,业务流程的消息在移动端推送到相关业务人。

[0071]

前端危废数据采集网关包括危废样品检测设备数据采集站,用以采集危废样品的物理和化学属性数据。检测设备数据采集站设置于化验室,通过局域网文件共享和rs232/485串口通讯的方式采集xrf、aas光谱仪的化验分析数据,并通过广域网发送至云平台。

[0072]

前端危废数据采集网关包括危废运输车辆数据采集网站,用以采集危废运输车辆数据。运输车辆数据采集网站设置于处置工厂地磅操作室内,通过文件共享方式和api接口方式采集过磅车辆数据,并通过广域网发送至云平台。

[0073]

前端危废数据采集网关包括危废预处理设备数据采集站,用以采集危废预处理设备数据。预处理设备数据采集站设置于处置工厂中控室,通过opc方式采集dcs系统设备运行数据,并通过广域网发送至云平台。

[0074]

前端危废数据采集网关包括危废焚烧设备数据采集站,用以采集危废焚烧设备数据。焚烧设备数据采集站设置于焚烧车间或水泥窑协同处置水泥厂中控室,通过opc方式采集焚烧炉或水泥窑运行数据,并通过广域网发送至云平台。

[0075]

前端危废数据采集网关包括危废焚烧排放数据采集站,用以采集危废焚烧排放环保检测数据。焚烧排放数据采集站设置于焚烧车间或水泥厂中控室,通过opc方式和文件共享方式从dcs和co、so2在线检测仪中采集数据,并通过广域网发送至云平台。

[0076]

前端危废数据采集网关包括危险气体检测及火灾报警数据采集站,用以采集危废处置生产车间危险气体和易燃易爆气体数据。险气体检测及火灾报警数据采集站设置于中控室,通过现场总线或者rs232/485通讯凡是从在线气体检测仪中采集数据,并通过广域网发送至云平台。

[0077]

前端危废数据采集网关包括危废处置视频数据采集站,用以采集视频监控数据。视频数据采集站设置于中控室或视频监控室,通过api接口从视频监控系统采集数据,并通过广域网发送至云平台。

[0078]

智慧危废运营管理云平台包括iaas、paas、saas三层架构。iaas层用以搭建虚拟服务器和虚拟操作系统等it基础,paas层用以接入前端危废数据采集网关设备数据,saas层部署云端数据库,用以构建平台的数据中台,并以容器方式或ecs方式运行业务逻辑代码,用以构建平台的业务中台。

[0079]

智慧危废运营管理云平台在saas层用java语言编写业务基础配置单元,并将数据持久化保存到数据库,数据库包括系统用户信息、产废单位信息、危废运输单位信息、危废类别和代码信息、危废物理和化学属性信息(如热值,重金属、氯、硫、钾、钠等成分,样品检测时根据配置记录相应的物理和化学属性数据)、危废处置设备信息、基础配置信息、流程配置信息、生产班组和班次配置信息。

[0080]

一种危废处置方法,包括如下步骤:

[0081]

(1)危废物料采样和初检:

[0082]

(1.1)对危废物料进行采样,危废质控管理模块针对样品发起初检,检测危废样品安全风险指标参数值、危废样品中有害化学成分的浓度/含量,将安全风险指标参数值、有害化学成分浓度/含量存入数据库中;

[0083]

安全风险指标包括闪点、ph值、反应性、热值hv、含水率mc、烧失量loi、挥发分等;其中,闪点不低于28℃,ph范围为2

‑

12,反应性是用来表达物料反应情况的参数,分为三档:无反应、有反应及反应剧烈。若某物料在与坑内物料或水混合后冒泡频率小于等于0.5次/秒且半小时最升温小于等于0.5℃,则定义为不反应;若某物料与坑内物料或水混合后冒泡频率在0.5次/秒到2次/秒之间(含2次/秒)且半小时最高升温在0.5℃到5℃之间(含5℃),则定义为有反应;若某物料与坑内物料或水混合后冒泡频率大于2次/秒或半小时最高升温大于5℃,则定义为反应剧烈。若冒泡频率与升温情况分属不同档位,则取两者中的高档位。

[0084]

危废样品中的待检测化学成分包括cl、碱(k2o+na2o)、so3、f、p2o5、总cr、cr

6+

、cd、cu、mn、zn、有机物(以碳元素含量计)、si、al、fe、ca、mg、k、na、n、p等;其中部分化学成分的预设浓度/含量范围为:

[0085]

氯cl:0

‑

15wt%;

[0086]

碱性氧化物k2o+na2o之和:0

‑

15wt%;

[0087]

so3:0

‑

15wt%;

[0088]

氟f:0

‑

50wt%;

[0089]

p2o5:0

‑

30wt%;

[0090]

总cr:0

‑

10000ppm;

[0091]

cr

6+

:0

‑

1000ppm;

[0092]

cd:0

‑

100000ppm;

[0093]

cu:0

‑

1000ppm;

[0094]

mn:0

‑

1000ppm;

[0095]

zn:0

‑

8wt%;

[0096]

ni:0

‑

4000ppm;

[0097]

hg:0

‑

20ppm;

[0098]

pb:0

‑

1000ppm。

[0099]

(1.2)对检测后的安全风险指标参数值、有害化学成分浓度/含量进行测评,判断

安全风险指标参数值是否处于数据库中预设的安全风险指标阈值范围内,判断有害化学成分浓度/含量是否处于数据库中预设的有害化学成分浓度/含量阈值范围内,如果是,进入步骤(2),如浓度/含量超标,返回步骤(1.1);

[0100]

检测的有害化学成分浓度/含量在阈值范围内时,才可入库,若超出上述阈值范围,则不允许入库。

[0101]

检测的风险安全指标值满足上述阈值范围时,才可入库,若不满足,则不允许入库。

[0102]

(2)危废物料运输、复检和入库:

[0103]

(2.1)危废运输管理模块针对样品运输进行车辆管理及路线制定,将样品运输至指定仓库。

[0104]

(2.2)对入库后的样品重新进行测评(复检),判断安全风险指标参数值是否处于数据库中预设的安全风险指标阈值范围内,判断有害化学成分浓度/含量是否处于数据库中预设的有害化学成分浓度/含量阈值范围内,如果均符合阈值要求,危废贮存管理模块对危废物料执行入库,并录入入库危废数据;如果安全风险指标参数值不满足阈值要求,或者有害化学成分浓度/含量超标,返回步骤(1.1)。

[0105]

(3)物料配伍:

[0106]

根据处置设备状态、储库状态,危废处置配伍模块从数据库中查询库存危废及危废理化属性数据(指标的检测值、阈值),并调用配伍算法,确定危废配伍比例,配伍结果记录到数据库。

[0107]

本实施例中,根据库存信息查询有以下物料可参与配伍:

[0108]

a公司废弃润滑油、b公司废弃高分子边角料、c公司高盐废水、d公司扎制油、e公司油泥、f公司污泥、g公司二次滤渣,加上预处置坑内的反应物料,定义8种参与配伍物料。

[0109]

有如下27个安全风险指标和化学成分:热值hv、含水率mc、烧失量loi、ph值、有机物(以碳元素含量计)、硅si、铝al、铁fe、钙ca、镁mg、钾k、纳na、氯cl、硫s、氟f、氮n、磷p、重金属pb1、重金属pb2、重金属pb3、重金属pb4、重金属pb5、重金属pb6、重金属pb7、重金属pb8、重金属pb9、挥发分。为了适应配伍运算过程的指标的变更,本实施例预留了3个指标项,共计30个指标项参与配伍运算。

[0110]

c

ij

表示第i种物料的第j类指标的参数检测值,c

i28

、c

i29

、c

i30

表示预留的指标项,取值为0;则8≥i≥1,30≥j≥1,建立以下矩阵:

[0111][0112]

计m

i

为第i种物料的投加量,则本次投加的总量

[0113]

令x0=[m1,m2,m3,

…

,m8]

[0114]

x1=[c

1,1

,c

2,1

,c

3,1

,

…

,c

8,1

]

t

[0115]

x2=[c

1,2

,c

2,2

,c

3,2

,

…

,c

8,2

]

t

[0116]

…

[0117]

x

30

=[c

1,30

,c

2,30

,c

3,30

,

…

,c

8,30

]

t

[0118]

则配比后的物料的第j类指标的检测值为x0×

x

j

/m;

[0119]

根据焚烧炉和旋转窑的工艺参数数组

[0120]

k=[25000,45,60,8,0,0.05,1.5,11,2.5,0.3,1.5,0.5,0.8,2,0,0,2,1.4,52,101,0,148,2420,534,4042,0.01],参数数组中,各参数分别对应入焚烧设备危废的安全风险指标限制值:如热值上限为25000kcal/kg、含水率上限为45%,烧失量不超过60%,ph值为8等等,设置以下限定:

[0121]

x0×

x

j

/m≤k

j

;k

j

为焚烧设备所允许的第j类指标参数值的上限;

[0122]

根据焚烧炉和旋转窑的工况,对第i类物料的投加量和本次总的投加量进行限制:

[0123]

min

i

≤m

i

≤max

i

,m

min

≤m≤m

max

;

[0124]

min

i

为第i种物料的投加量下限,max

i

为第i种物料的投加量上限;

[0125]

若未输入min

i

及max

i

则认为不限制m

i

;

[0126]

输入c

ij

、m

i

、min

i

、max

i

、m

min

、m

max

,同时根据回转窑的焚烧状况对k

j

进行调整;上述条件确认完成后,利用线性回归算法自动求出符合限定条件的m

i

的组合的解,得本次投加到预处置坑内物料中各类危废投加比例和投加总重量m。

[0127]

在以上算法结果的基础上,结合库存数据以及需要处理的紧急程度,确定相应的权重,生成3到4个配伍方案,由生产管理人员根据实际物料处置优先级选择最合适的方案制定生产计划。

[0128]

(4)废料处理:

[0129]

将预处置坑内和其他物料按照步骤(3)的危废配伍比例投入水泥窑进行反应,避免二次污染。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1