一种基于BP神经网络的碳酸钙填充复合材料设计方法

一种基于bp神经网络的碳酸钙填充复合材料设计方法

技术领域

1.本发明涉及一种基于bp神经网络的碳酸钙填充复合材料设计方法,适用于碳酸钙粉体填充聚合物基复合材料的工艺设计及结构、性能预测,属于复合材料制造技术领域。

背景技术:

2.碳酸钙粉体(caco3)是填充聚合物基复合材料(如:caco3/pvc、caco3/pp等)加工中广泛使用的无机填料,它不仅可减少聚合物基体用量,降低成本,还可以改善复合材料的强度、韧性、硬度、弹性模量、尺寸稳定性等。碳酸钙粉体填充复合材料需要具备良好的拉伸强度、韧性、冲击强度和弯曲强度等综合力学性能,才能满足不同应用领域的使用需求。

3.影响碳酸钙粉体填充聚合物基复合材料力学性能的工艺因素很多,主要包括聚合物基体的性能、碳酸钙填料的化学组成成分、颗粒的几何形状及粒径分布、颗粒填充体积比,以及颗粒表面性质等物理特性。目前关于碳酸钙填充工艺的研发以开展大量工艺实验为主,对于不同填充工艺对复合材料力学性能的影响机理缺乏深入研究;为寻求碳酸钙填充工艺与复合材料力学性能的理想组合,需要开展大量的工艺开发及性能测试实验,导致研发周期过长,材料性能有待进一步提高。

[0004]“材料基因工程”是近年来国际材料领域兴起的颠覆性前沿技术,通过采用高通量并行迭代方法替代传统试错法中的多次顺序迭代方法,逐步由“经验指导实验”向“理论预测和实验验证相结合”的材料研究新模式转变,以提高新材料的研发效率。人工神经网络技术作为智能制造领域中的一项先进技术,为解决多维非线性系统及模型未知系统的预测和优化提供了一条新途径。

[0005]

中国专利cn109190767a公开了一种基于机器学习的阻燃面料性能老化预测方法,该方法的步骤如下:获得阻燃面料老化性能训练样本;采集阻燃面料的二维图像作为训练模型的输入特征,测试面料老化后的机械性能、阻燃性能和热防护性能作为训练模型的目标变量;进行svm回归训练,获得性能老化模型,输入阻燃面料性能老化数据库;准备阻燃面料性能老化测试样本,采集二维图像并进行预处理;阻燃面料测试样本二维图像的参数化处理;从阻燃面料性能老化数据库中提取svm模型,将二维图像参数作为输入特征,预测面料机械性能、阻燃性能和热防护性能老化结果。该发明通过非破坏性的图像采集方式,快速准确地预测阻燃面料的机械性能、阻燃性能和热防护性能。

[0006]

中国专利cn108563906a公开了一种基于深度学习的短纤维增强复合材料宏观性能预测方法,包括使用随机吸附法生成代表性体积单元、基于数值仿真的均质化方法计算材料宏观性能,建立纤维分布图像对应宏观性能的训练样本集,在此基础上搭建、训练卷积神经网络等过程。该发明的预测方法所得结果与实际测试得到的力学性能参数存在一定的差距。因此,仅利用有限元计算结果作为机器学习模型训练和测试的数据集,会影响所得机器学习模型的准确性与适用性。

[0007]

目前尚未发现有利用机器学习算法进行碳酸钙粉体填充聚合物基复合材料结构及性能设计的专利。

技术实现要素:

[0008]

本发明的目的是为了克服二维图像难以反映不同填充工艺参数组合下代表性体积单元结构特征的缺陷,以及提高碳酸钙粉体填充聚合物基复合材料设计研发效率,提供一种采用三维盒维数作为表征填充复合材料的颗粒分布结构量化表征参量,并采用神经网络模型建立填充工艺参数与材料力学性能之间的联系,进行碳酸钙粉体填充聚合物基复合材料的科学设计。

[0009]

为解决上述技术问题,本发明是通过以下技术方案实现的:

[0010]

一种基于bp神经网络的碳酸钙填充复合材料设计方法,包括以下步骤:

[0011]

步骤s1.设计多因素多水平的正交试验,制备不同填充工艺参数组合下的碳酸钙填充复合材料试验样品;

[0012]

步骤s2.分别对步骤s1制备的试验样品进行力学性能测试,得到不同填充工艺参数组合下的复合材料的力学性能参数;

[0013]

步骤s3.在不同填充工艺参数组合下,利用随机吸附法生成代表性体积单元,计算不同填充工艺参数组合下复合材料中颗粒分布的三维盒维数;

[0014]

步骤s4.收集正交试验中的不同填充工艺参数组合,以及对应的颗粒分布三维盒维数及力学性能实验结果,整理成数据集,其中,一部分数据集作为bp神经网络模型的训练集,其余的数据集作为bp神经网络模型的测试集;

[0015]

步骤s5.进行bp神经网络系统建模,确定初始bp神经网络的拓扑结构参数、初始权值和阈值;

[0016]

步骤s6.采用遗传算法对初始bp神经网络进行优化,利用训练集中的数据进行模型的训练;

[0017]

步骤s7.将测试集中的数据作为输入,利用训练后的bp神经网络模型预测输出;若预测值与实测值之间的误差百分比小于等于预测精度要求,其中,预测精度根据用户需要进行设置,一般在正负10%以内,则可将该bp神经网络模型用于碳酸钙填充复合材料的工艺设计及性能预测,否则返回步骤s5~步骤s6,重新进行bp神经网络模型的建立及训练。

[0018]

进一步地,步骤s1中,所述填充工艺参数包括聚合物基体、颗粒类型、颗粒几何形状、填充体积比、颗粒粒径分布及表面改性状态。

[0019]

进一步地,步骤s2中,所述的力学性能参数包括拉伸强度、弹性模量及弯曲强度。

[0020]

进一步地,所述步骤s3中计算三维盒维数的方法包括以下步骤:

[0021]

3a.考虑代表性体积单元的周期性,利用随机吸附法生成不同填充工艺参数组合下复合材料的代表性体积单元,得到不同填充工艺参数组合下的碳酸钙颗粒随机分布模型;

[0022]

3b.对于每个颗粒随机分布模型,定义(x,y)为二维平面,(z)为第三维(高度方向)颗粒随机分布模型可以用体积为l

×

l

×

l的立体空间ω完全覆盖,用体积为s

×

s

×

s的小立方体对空间ω进行平均分割,其中s是小立方体的边长,令标度r=l/s;

[0023]

3c.定义空间ω中颗粒所占的立体空间为空间φ,计算覆盖空间φ所需要的尺寸为s

×

s

×

s的小立方体数目,若被测空间φ的最小高度值和最大高度值分别落在第k和第l个小立方体里,则第(i,j)位置的盒子计数n

r

(i,j),其计算公式为:

[0024]

n

r

(i,j)=l

‑

k+1

[0025]

3d.按照3c中所述方法,得到当标度为r时,用于覆盖代表性体积单元中颗粒所占空间结构的小立方体总数n

r

为,其计算公式为:

[0026][0027]

3e.改变标度值r,重复进行3b

‑

3d的操作,得到不同标度值r下对应的小立方体总数n

r

,将得到的一系列的logr和logn

r

(r)值分别作为横坐标和纵坐标绘制散点图;

[0028]

3f.利用以下线性回归方程对散点图进行回归分析,回归直线的斜率即为填充颗粒空间分布结构的三维盒维数,作为填充复合材料的结构量化参数,其计算公式为:

[0029]

logn

r

(r)=(1

‑

d)logr+c

[0030]

式中,c为待定常数,令斜率k

′

为(1

‑

d),则三维盒维数d=1

‑

k

′

。

[0031]

优选地,步骤3a中,所述不同填充工艺参数组合为不同填充体积比、不同颗粒几何形状、不同颗粒粒径分布及不同表面改性状态的组合。

[0032]

进一步地,步骤s4中,所述数据集中80%的数据作为bp神经网络模型的训练集,20%的数据作为bp神经网络模型的测试集。

[0033]

进一步地,步骤s5中,所述bp神经网络拓扑结构参数包括输入层神经元节点数、隐含层的层数、每一层隐含层神经元节点数及输出层神经元节点数。

[0034]

进一步地,所述输入层神经元节点数等于数据集中每一组数据包含的填充工艺参数组合中的参数个数;所述输出层神经元节点数等于数据集中每一组数据包含的三维盒维数与力学性能指标的总数。

[0035]

进一步地,步骤s6中,所述优化初始bp神经网络的方法包括以下步骤:

[0036]

6a.设置初始运行参数;

[0037]

6b.对每个种群进行初始值编码;

[0038]

6c.根据个体得到bp神经网络的初始权值和阈值,用训练集中的数据训练bp神经网络后预测系统输出,把预测输出和期望输出之间的误差绝对值和作为个体适应度;

[0039]

6d.从种群中选择选择个体适应值大的个体作为父代,组成新种群;

[0040]

6e.利用算术交叉法从种群中选择两个个体,按照设定的交叉概率交叉得到新个体;

[0041]

6f.从种群中随机选择一个个体,按照设定的变异概率进行非均匀变异运算,得到新个体;

[0042]

6g.计算6e和6f得到的新个体的适应度值,从中选择适应度值最高的个体,并判断是否满足结束条件,如果满足结束条件则完成遗传算法优化,如果不满足结束条件则重复6d~6f操作,直至得到的个体适应度值满足结束条件为止,并得到遗传算法优化后的bp神经网络权值的阈值。

[0043]

优选地,步骤6a中,所述初始运行参数包括群体大小、遗传代数、交叉概率及变异概率。

[0044]

本发明的有益效果为:本发明采用三维盒维数作为表征填充复合材料的颗粒分布结构量化表征参量,并采用神经网络模型建立填充工艺参数与填充复合材料结构特征、力学性能之间的联系,可以克服二维图像难以反映不同填充工艺参数下代表性体积单元结构特征的缺陷,科学设计碳酸钙粉体填充聚合物基复合材料的填充工艺参数,提高碳酸钙粉

体填充聚合物基复合材料设计研发效率,可以将研发周期缩短至一半。

附图说明

[0045]

为了更清楚地说明本发明实施例的技术方案,以下将对实施例或所需要使用的附图作简单地介绍。

[0046]

图1为本发明方法流程图。

具体实施方式

[0047]

本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0048]

实施例1

[0049]

如图1所示,本实施例的基于bp神经网络的碳酸钙填充复合材料设计方法包括如下步骤:

[0050]

步骤s1:设计多因素多水平的正交试验,制备试验样品

[0051]

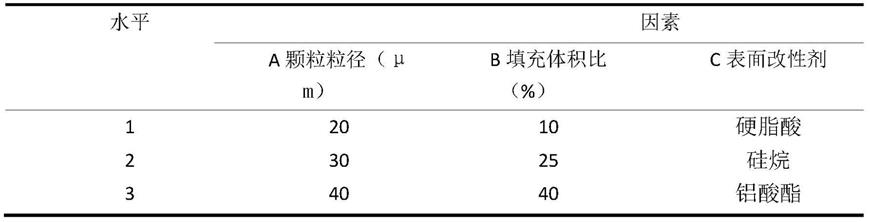

表1正交试验因素与水平表

[0052][0053]

表2 l9(33)试验方案

[0054][0055]

按照表1、表2的正交试验设计方案进行操作,首先,称取不同颗粒粒径的碳酸钙各10kg,再加入等量表面改性剂充分混合均匀,在碳酸钙颗粒表面形成一层包裹后,再将经过表面改性的碳酸钙颗粒加入到pvc基体中进行混合,置于超声振荡发生器或不低于3000转/分钟的高速混合机中,于100℃温度下搅拌50分钟,使均匀分散,然后冷却至低于40℃出料,待用;再将上述待用的混合物加入同向双螺杆挤出机中,控制螺杆转速为150转/分钟,双螺杆挤出机的各段温度为200℃,通过双螺杆挤出机共混、挤出造粒,即得本发明试验样品。

[0056]

步骤s2:分别对步骤s1制备的不同填充工艺参数组合下的试验样品进行力学性能测试,得到填充复合材料的拉伸强度、弹性模量、弯曲强度等力学性能参数;

[0057]

步骤s3:根据不同填充体积比、不同颗粒粒径分布、不同表面改性状态,利用随机吸附法生成代表性体积单元,计算不同填充工艺参数组合下复合材料颗粒分布的三维盒维数,其计算方法包括如下步骤:

[0058]

3a.考虑代表性体积单元的周期性,利用随机吸附法生成不同填充工艺参数组合下复合材料的代表性体积单元,得到不同填充工艺参数组合下的碳酸钙颗粒随机分布模型,本实施例中的不同填充工艺参数组合为不同填充体积比、不同颗粒粒径分布及不同表面改性状态的组合;

[0059]

3b.对于每个颗粒随机分布模型,定义(x,y)为二维平面,(z)为第三维,颗粒随机分布模型可以用体积为l

×

l

×

l的立体空间ω完全覆盖,用体积为s

×

s

×

s的小立方体对空间ω进行平均分割,其中s是小立方体的边长,令标度r=l/s;

[0060]

3c.定义空间ω中颗粒所占的立体空间为空间φ,计算覆盖空间φ所需要的尺寸为s

×

s

×

s的小立方体数目,若被测空间φ的最小高度值和最大高度值分别落在第k和第l个小立方体里,则第(i,j)位置的盒子计数n

r

(i,j),有:

[0061]

n

r

(i,j)=l

‑

k+1

[0062]

3d.按照3c中所述方法,得到当标度为r时,用于覆盖代表性体积单元中颗粒所占空间结构的小立方体总数n

r

为:

[0063][0064]

3e.改变标度值r,重复进行3b

‑

3d的操作,得到不同标度值r下对应的小立方体总数n

r

,将得到的一系列的logr和logn

r

(r)值分别作为横坐标和纵坐标绘制散点图;

[0065]

3f.利用以下线性回归方程对散点图进行回归分析,回归直线的斜率即为填充颗粒空间分布结构的三维盒维数,作为填充复合材料的结构量化参数:

[0066]

logn

r

(r)=(1

‑

d)logr+c

[0067]

式中,c为待定常数,令斜率k

′

为(1

‑

d),则三维盒维数d=1

‑

k

′

。

[0068]

步骤s4:收集正交试验中的不同的填充工艺参数组合,以及对应的颗粒分布三维盒维数及力学性能实验结果,整理成数据集,并将数据集中的80%数据作为bp神经网络模型的训练集,其余的20%数据作为bp神经网络模型的测试集;

[0069]

步骤s5:进行bp神经网络系统建模,确定初始bp神经网络的拓扑结构参数、初始权值和阈值:

[0070]

(1)bp神经网络的拓扑结构参数包括:输入层神经元节点数、隐含层的层数、每一层隐含层神经元节点数、输出层神经元节点数。

[0071]

(2)输入层神经元节点数,等于数据集中每一组数据包含的填充工艺参数组合中的参数个数;

[0072]

(3)输出层神经元节点数,等于数据集中每一组数据包含的三维盒维数与力学性能指标的总数。

[0073]

步骤s6:采用遗传算法,按照以下实施步骤对初始bp神经网络进行优化,利用训练集中的数据进行模型的训练:

[0074]

6a.设置初始运行参数,其中,运行参数包括群体大小、遗传代数、交叉概率及变异概率;

[0075]

6b.对每个种群进行初始值编码;

[0076]

6c.根据个体得到bp神经网络的初始权值和阈值,用训练集中的数据训练bp神经网络后预测系统输出,把预测输出和期望输出之间的误差绝对值和作为个体适应度;

[0077]

6d.从种群中选择选择个体适应值大的个体作为父代,组成新种群;

[0078]

6e.利用算术交叉法从种群中选择两个个体,按照设定的交叉概率交叉得到新个体;

[0079]

6f.从种群中随机选择一个个体,按照设定的变异概率进行非均匀变异运算,得到新个体;

[0080]

6g.计算6e和6f得到的新个体的适应度值,从中选择适应度值最高的个体,并判断是否满足结束条件,如果满足结束条件则完成ga算法优化,如果不满足结束条件则重复6d~6f操作,直至得到的个体适应度值满足结束条件为止,并得到ga算法优化后的bp神经网络权值的阈值。

[0081]

步骤s7:将测试集中的数据作为输入,利用训练后的bp神经网络模型预测输出;若预测值与实测值之间的误差百分比小于等于预测精度要求,其中,预测精度根据用户需要进行设置,一般在正负10%以内,则可将该bp神经网络模型用于碳酸钙填充复合材料的工艺设计及性能预测,否则返回步骤s5~步骤s6,重新进行bp神经网络模型的建立及训练。

[0082]

实施例2

[0083]

如图1所示,本实施例的基于反向建模的碳酸钙填充复合材料力学性能预测方法包括如下步骤:

[0084]

步骤s1:设计多因素多水平的正交试验,制备试验样品

[0085]

按照表1、表2的正交试验设计方案进行操作,首先,称取不同颗粒粒径的碳酸钙各10kg,再加入等量表面改性剂充分混合均匀,在碳酸钙颗粒表面形成一层包裹后,再将经过表面改性的碳酸钙颗粒加入到pp基体中进行混合,置于超声振荡发生器或不低于3000转/分钟的高速混合机中,于120℃温度下搅拌30分钟,使均匀分散,然后冷却至低于40℃出料,待用;再将上述待用的混合物加入同向双螺杆挤出机中,控制螺杆转速为180转/分钟,双螺杆挤出机的各段温度为250℃,通过双螺杆挤出机共混、挤出造粒,即得本发明试验样品。

[0086]

步骤s2:分别对步骤s1制备的不同填充工艺参数组合下的试验样品进行力学性能测试,得到填充复合材料的拉伸强度、弹性模量、弯曲强度等力学性能参数;

[0087]

步骤s3:根据不同填充体积比、不同颗粒粒径分布、不同表面改性状态,利用随机吸附法生成代表性体积单元,计算不同填充工艺参数组合下复合材料中颗粒分布的三维盒维数,其计算方法包括如下步骤:

[0088]

3a.考虑代表性体积单元的周期性,利用随机吸附法生成不同填充工艺参数组合下复合材料的代表性体积单元,得到不同填充工艺参数组合下的碳酸钙颗粒随机分布模型,本实施例中不同填充工艺为不同填充体积比、不同颗粒粒径分布及不同表面改性状态;

[0089]

3b.对于每个颗粒随机分布模型,定义(x,y)为二维平面,(z)为第三维,颗粒随机分布模型可以用体积为l

×

l

×

l的立体空间ω完全覆盖,用体积为s

×

s

×

s的小立方体对空间ω进行平均分割,其中s是小立方体的边长,令标度r=l/s;

[0090]

3c.定义空间ω中颗粒所占的立体空间为空间φ,计算覆盖空间φ所需要的尺寸为s

×

s

×

s的小立方体数目,若被测空间φ的最小高度值和最大高度值分别落在第k和第l个小立方体里,则第(i,j)位置的盒子计数n

r

(i,j),有:

[0091]

n

r

(i,j)=l

‑

k+1

[0092]

3d.按照3c中所述方法,得到当标度为r时,用于覆盖代表性体积单元中颗粒所占空间结构的小立方体总数n

r

为:

[0093][0094]

3e.改变标度值r,重复进行3b

‑

3d的操作,得到不同标度值r下对应的小立方体总数n

r

,将得到的一系列的logr和logn

r

(r)值分别作为横坐标和纵坐标绘制散点图;

[0095]

3f.利用以下线性回归方程对散点图进行回归分析,回归直线的斜率即为填充颗粒空间分布结构的三维盒维数,作为填充复合材料的结构量化参数:

[0096]

logn

r

(r)=(1

‑

d)logr+c

[0097]

式中,c为待定常数,令斜率k

′

为(1

‑

d),则三维盒维数d=1

‑

k

′

。

[0098]

步骤s4:收集正交试验中的不同填充工艺参数组合,以及对应的颗粒分布三维盒维数及力学性能实验结果,整理成数据集,并将数据集中的80%数据作为bp神经网络模型的训练集,其余的20%数据作为bp神经网络模型的测试集;

[0099]

步骤s5:进行bp神经网络系统建模,确定初始bp神经网络的拓扑结构参数、初始权值和阈值:

[0100]

(1)bp神经网络的拓扑结构参数包括:输入层神经元节点数、隐含层的层数、每一层隐含层神经元节点数、输出层神经元节点数。

[0101]

(2)输入层神经元节点数,等于数据集中每一组数据包含的填充工艺参数组合中的参数个数;

[0102]

(3)输出层神经元节点数,等于数据集中每一组数据包含的三维盒维数与力学性能指标的总数。

[0103]

步骤s6:采用遗传算法,按照以下实施步骤对初始bp神经网络进行优化,利用训练集中的数据进行模型的训练:

[0104]

6a.设置初始运行参数,其中,运行参数包括群体大小、遗传代数、交叉概率、变异概率;

[0105]

6b.对每个种群进行初始值编码;

[0106]

6c.根据个体得到bp神经网络的初始权值和阈值,用训练集中的数据训练bp神经网络后预测系统输出,把预测输出和期望输出之间的误差绝对值和作为个体适应度;

[0107]

6d.从种群中选择选择个体适应值大的个体作为父代,组成新种群;

[0108]

6e.利用算术交叉法从种群中选择两个个体,按照设定的交叉概率交叉得到新个体;

[0109]

6f.从种群中随机选择一个个体,按照设定的变异概率进行非均匀变异运算,得到新个体;

[0110]

6g.计算6e和6f得到的新个体的适应度值,从中选择适应度值最高的个体,并判断是否满足结束条件,如果满足结束条件则完成ga算法优化,如果不满足结束条件则重复6d

~6f操作,直至得到的个体适应度值满足结束条件为止,并得到ga算法优化后的bp神经网络权值的阈值。

[0111]

步骤s7:将测试集中的数据作为输入,利用训练后的bp神经网络模型预测输出;若预测值与实测值之间的误差百分比小于等于预测精度要求,其中,预测精度根据用户需要进行设置,一般在正负10%以内,则可将该bp神经网络模型用于碳酸钙填充复合材料的工艺设计及性能预测,否则返回步骤s5~步骤s6,重新进行bp神经网络模型的建立及训练。

[0112]

本发明提出采用三维盒维数作为表征填充复合材料的颗粒分布结构量化表征参量,并采用神经网络模型建立填充工艺参数与填充复合材料结构特征、力学性能之间的联系,可以克服二维图像难以反映不同填充工艺参数下代表性体积单元结构特征的缺陷,科学设计碳酸钙粉体填充聚合物基复合材料的填充工艺参数,提高碳酸钙粉体填充聚合物基复合材料设计研发效率,可以将研发周期缩短至一半。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1