一种汽车用钢淬透性预测方法

1.本发明涉及一种汽车用钢淬透性预测方法。

背景技术:

2.随着“节能环保”理念的深入,汽车轻量化得到越来越广泛的关注,汽车轻量化能够提高汽车操控性,使加速性能更好,同时还可以节约能源。钢制品在汽车总质量中占有较大比重,在保证强度和安全性能的前提下,尽可能地提高汽车用钢的强韧性,降低其使用量,从而减轻汽车整体质量,是汽车轻量化最有效的途径之一。汽车用钢的强韧性主要取决于组织状态,获得一定组织状态的基础是高温奥氏体冷却下来的转变产物。这种转变产物的特性直接与奥氏体过冷能力密切相关,衡量奥氏体过冷能力的重要尺度就是淬透性。因此,准确掌握每批次钢材的淬透性是保证汽车钢制品轻量化和可靠性之间平衡的首要条件。通过端淬实验所得到的端淬曲线能够很好的反映钢材的这一性能,是对它的最好表达。影响汽车用钢淬透性的因素主要是合金化程度、奥氏体化程度和晶粒度,而最重要的则是化学成分。因此,以化学成分作为基本参数来计算预测端淬曲线成为这一领域重要课题。

3.当前国内外研究人员对钢的端淬曲线建模进行了深入研究,归纳起来,可分为机理建模和统计分析方法建模两类。机理建模方法是通过对钢的成份、晶粒度等在钢淬透性中的作用进行分析研究,来建立数学表达式模型。但是由于淬透性涉及的各影响因素众多,各因素间相互影响关联,而且有些因素作用还不明确,难以建立精确定量数学表达式,所建立模型精度有待提高。统计分析方法建模方面,相关学者主要采用回归模型和人工智能算法。如,中国专利申请号为201010287677.x,申请日为2010年09月19日的申请案公开了一种淬透性预报及生产窄淬透性带钢的方法,该申请案将人工神经网络模型和增量算法结合,以化学成分对参考炉次的成分增量作为输入,以jominy末端淬火硬度对参考炉次的端淬值增量作为输出,建立基于增量神经网络的淬透性预报模型;现有中国专利申请号为cn201310598566.4申请日为2013年11月22日的申请案公开了采用非线性拟合方法建立淬透性系数与端淬硬度的一般关系式、使用支持向量机方法建立合金元素及晶粒度等级与淬透性系数的关系。现有中国专利申请号为cn201910571054.6,申请日为2019年6月28日的申请案公开了一种人工神经网络钢的淬透性预测方法及其预测模型建立方法,该申请案将最大相对误差应用于控制人工神经网络的训练和挑选合适的网络,并采用循环算法逐步增加神经元的方法来确定隐层神经元的个数以及克服权值不确定的缺点,从而可以有效避免神经网络易陷入局部最小点带来的影响并得到在满足要求条件下的最精简神经网络,提高了人工神经网络模型的预测精度和运算效率。这些算法精度虽然较高,但所预测值只是若干固定点的硬度,且物理冶金意义不明确。

4.人工智能算法模型的表现高度依赖于数据,主要表现在两个方面,一方面是数据量;另一个方面是数据的准确性和有效性。在数据量方面,端淬实验可重复多次进行,容易满足要求。对于端淬数据的准确性和有效性如仅基于已有的数学方法进行处理是不够的,必须与物理冶金原理相结合。

技术实现要素:

5.发明目的:本发明的目的在于克服现有技术中的不足,提供了一种汽车用钢淬透性预测方法,包括:

6.步骤1,进行汽车钢端淬实验,获取所需数据,构造样本矩阵;

7.步骤2,对异常数据进行处理;

8.步骤3,建立端淬曲线起始点智能算法预测模型;

9.步骤4,建立端淬曲线极小值智能算法预测模型;

10.步骤5,建立端淬曲线数学模型;

11.步骤6,把步骤3、步骤4、步骤5所得到的三个模型作为最终预测模型,将汽车用钢成份和端淬距离输入最终预测模型,得到淬透性值。

12.步骤1包括:依据gb/t225

‑

2006规定,将已知成份的不同批次不同品种汽车钢制成端淬试样,然后将端淬试样加热至奥氏体化后,迅速对顶端进行喷水冷却,冷却完毕后以端淬试样喷水端也即顶端为起点,沿两侧长度方向每间隔a各测试一个硬度值,直到顶端,各测试点到喷水端也即顶端的距离称为端淬距离。测试完毕后,求取两侧平均值作为所述端淬距离上的硬度值,将各端淬距离上的硬度值连接起来形成曲线,得到端淬曲线。

13.设端淬距离为t,硬度分布记为f(t,c),c为与标准试样化学成份相关的系数;

14.用端淬试样的化学成份构造成份矩阵x,成份矩阵x中的元素x

i,j

表示第i个端淬试样的第j个成份;

15.以端淬试样的各测试点硬度值构造硬度矩阵h,硬度矩阵h中的元素h

i,j

表示第i个端淬试样的第j个测量点的硬度值;

16.每一个端淬试样的成份和硬度分布合称为一个样本,所有样本的集合合称为样本矩阵。

17.步骤2包括:

18.步骤2

‑

1,根据碳含量与硬度关系剔除异常值;

19.步骤2

‑

2,根据冷却速率与硬度关系剔除异常值;

20.步骤2

‑

3,根据成分含量标准剔除异常值;

21.步骤2

‑

4,对样本矩阵进行复核检查。

22.步骤2

‑

1包括:将样本按成份矩阵x中的碳成份含量,从小到大进行排列,前b的样本记为xmax,后c的样本记为xmin,再将样本按矩阵h的第一列即端淬曲线起始点的硬度值m

i,1

,从小到大进行排列,前d的样本记为hmax,后e的样本记为hmin,进行集合运算,如公式(1),(2):

23.a1=xmax∩hmin

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

24.a2=xmin∩hmax

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

25.得到交集a1和a2;

26.端淬曲线的起始点是端淬试样上最靠近喷水端的位置,应当满足条件:碳含量高则硬度高,删除交集a1和a2中不满足所述条件的的样本。

27.步骤2

‑

2包括:在端淬实验中,端淬试样在喷水端冷却速率最大,硬度最高,然后随端淬距离的增加冷却速率逐渐减小,因硬度与冷却速率直接相关也依次降低。基于这一基本理论,采用步骤2

‑2‑

1~步骤2

‑2‑

3进行处理:

28.步骤2

‑2‑

1,建立变换矩阵a,如公式(3)所示:

[0029][0030]

对硬度矩阵h作变换,构造新的矩阵记为m,如公式(4)所示:

[0031]

m=ha

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0032]

变换后得到的矩阵m和变换前的h矩阵的关系如式(5)所示:

[0033]

m

i,1

=h

i,1

,m

i,j

=h

i,j

‑1‑

h

i,j

ꢀꢀ

(5)

[0034]

式(5)中h

i,j

表示是硬度矩阵h中第i个端淬试样的第j个测量点的硬度值,m

i,j

是第i个端淬试样的前一测试点的硬度值减后一测试点的硬度值。

[0035]

步骤2

‑2‑

2,如果m

i,j

小于或等于0,表示第i个样本的第j个测点的硬度并没随着远离喷水端减小,则从样本矩阵中剔除第i个样本;

[0036]

步骤2

‑2‑

3,对样本矩阵进行剔除后,利用变换矩阵a的逆矩阵反向重构样本矩阵。

[0037]

步骤2

‑

3包括:

[0038]

成分矩阵x的每一列即为汽车用钢的某一成份含量,根据汽车用钢技术标准对超出标准的样本剔除。

[0039]

步骤3包括:

[0040]

端淬曲线的起始点同时也是端淬曲线的极大值,标记为j

max

(第一个智能模型算的是j

max

,它直接应用于式(6)中,确定了函数式的参数k,k=jmax);

[0041]

以成份矩阵x作为输入,以硬度矩阵h的第一列,即样本端淬曲线起始点硬度值的集合作为输出,构造数据集s0;

[0042]

使用k折交叉验证的方法,对人工智能算法模型进行训练,将数据集s0分成k等份,使用其中的k-1份数据作为训练数据,留出的一份数作为测试数据,对两个以上的人工智能算法模型分别进行k次迭代运算,求取准确度平均值,选择平均值最高的人工智能算法模型作为端淬曲线起始点智能算法预测模型。

[0043]

步骤4包括:

[0044]

端淬试样末端硬度值即为端淬曲线极小值,记为j

min

(第二个智能模型算的是j

min

,它直接应用于式(6)中,j

min

、j

max

一起确定参数a);

[0045]

以成份矩阵x作为输入,以硬度矩阵h的最后一列,即样本端淬曲线末端硬度值集合作为输出,构造数据集s

n

;

[0046]

使用k折交叉验证的方法,对人工智能算法模型进行训练,将数据集s

n

分成k等份,使用其中的k-1份数据作为训练数据,留出的一份数作为测试数据,对两个以上的人工智能算法模型分别进行k次迭代运算,求取准确度平均值,选择平均值最高的人工智能算法模型作为端淬曲线极小值智能算法预测模型。

[0047]

步骤5包括:

[0048]

步骤5

‑

1,设端淬距离为t,硬度分布函数记为j(t),构造端淬曲线的拟合函数j,如式(6)所示:

[0049]

[0050]

其中,t表示端淬距离;k和a为待定系数,r为化学成份参数;前文的f(t,c)表示硬度是端淬距离和成份的函数。这里的j(t)更多只是考虑了硬度是端淬距离的函数;

[0051]

步骤5

‑

2,当t=0时,取得硬度极大值j

max

,该值由步骤3建立的模型求出;

[0052]

又有t

→

0时,通过式(6)得到:

[0053][0054]

求得,k=j

max

;

[0055]

步骤5

‑

3,当t

→

+∞时,取得硬度极小值j

min

,该值由步骤4建立模型求出;

[0056]

又有t

→

+∞时,通过(5)得到:

[0057][0058]

因k=j

max

,求得

[0059]

步骤5

‑

4,将式(6)通过变换得到式(7)

[0060][0061]

设中间参数中间参数得到式(8):

[0062][0063]

r是汽车钢成份含量的函数,如式(9)所示:

[0064]

r=a0+a1*[c]+a2*[m

n

]+a3*[s

i

]+a4*[c

r

]+a5*[n

i

]+a6*[s]+a7*[m

o

]+a8*[b]

ꢀꢀꢀ

(9)

[0065]

式(9)中,a0,a1,a2,a3,a4,a5,a6,a7,a8为待定系数,[c],[m

n

],[s

i

],[c

r

],[n

i

],[s],[m

o

],[b]分别是c,m

n

,s

i

,c

r

,n

i

,s,m

o

,b化学成份在端淬试样中的质量百分含量;

[0066]

合并式(8)及式(9),得到式(10):

[0067][0068]

以成份矩阵x作为输入,以硬度矩阵h和端淬距离作为输出,通过人工智能回归算法,求出a0,a1,a2,a3,a4,a5,a6,a7,a8的值,进而得到端淬曲线数学模型。

[0069]

本发明主要创新点如下:

[0070]

(1)采用数学方法与物理冶金原理相结合的方法,创新了汽车用钢淬透性数据的处理方法。

[0071]

(2)根据汽车用钢淬透性分布利用人工智能算法构造了新的淬透性预测数学模型。

[0072]

有益效果:本发明采用智能算法的思想,建立钢的淬透性预测模型,比现有采用纯机理分析法所建立模型精度更高,更加贴近生产实际值。所建立模型的预测值可全部或部分代替物理实验值,节省大量人力物立,降低污染和能耗。通过模型可为新钢种成份设计提供参考,提高新钢种开发成功率,减少开发费用和周期。

附图说明

[0073]

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

[0074]

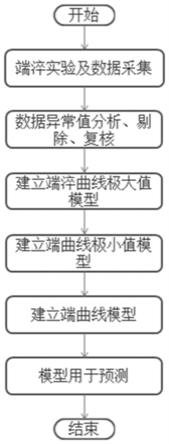

图1是本发明汽车用钢端淬曲线预测流程图。

[0075]

图2是异常数据分析、剔除与处理流程示意图。

[0076]

图3是顶端淬火及端淬曲线测试示意图。

具体实施方式

[0077]

如图1、图2所示,本发明提供了一种汽车用钢淬透性预测方法,包括:

[0078]

步骤1,进行汽车钢端淬实验,获取所需数据,构造数据集;

[0079]

步骤2,异常数据分析、剔除与处理;

[0080]

步骤3,端淬曲线起始点智能算法预测模型;

[0081]

步骤4,端淬曲线极小值智能算法预测模型;

[0082]

步骤5,建立端淬曲线数学模型;

[0083]

步骤6,把步骤3、步骤4、步骤5,所得到的三个模型作为最终预测模型。将汽车用钢成份和端淬距离输入模型即可得淬透性值。

[0084]

步骤1包括:依据gb/t225

‑

2006规定,将已知成份的不同批次不同品种汽车钢制成直径24mm,长度为100mm的标准试样,然后将标准试样加热至奥氏体化后,迅速对末端进行喷水冷却,冷却完毕后以试样淬火端顶端为起点,沿两侧长度方向每间隔a(一般取值为1mm)各测量一个硬度值,直到末端。测试完毕后,求取两侧平均值作为该距离的硬度值,测点到喷水端的距离称为端淬距离,将各端淬距离上的硬度值连接起来形成曲线,即为称端淬曲线,如图3所示。

[0085]

设端淬距离为t,硬度分布与端淬距离和试样成份直接相关,记为f(t,c),t为端淬距离,c为与成份相关的系数。

[0086]

用端淬实验试样的成份如:c、mn、si、cr、ni、s、mo、b构造成份矩阵,记为x,矩阵中的元素x

i,j

,i表示第i个试样,j表示第j个元素。

[0087]

以端淬实验试样的各测试点硬度值构造硬度矩阵,记为h,矩阵中的元素h

i,j

,i表示第i个试样,j表示第j个测量点。

[0088]

每一个试样的成份和硬度值分布合称为一个的样本。所有样本的集合合称为样本矩阵,显然样本矩阵由成份矩阵x和硬度矩阵h组成。

[0089]

步骤2包括:

[0090]

步骤2

‑

1,根据碳含量与硬度关系剔除异常值

[0091]

将样本按输入矩阵x中的第一列即碳含量,从小到大进行排列,前b(一般取值为10%)的样本记为xmax,后c(一般取值为10%)的样本记为xmin,再将样本按矩阵m的第一列即端淬曲线起始点的硬度值m

i,1

,从小到大进行排列,前d(一般取值为10%)的样本记为mmax,后e(一般取值为10%)的样本记为mmin,进行集合运算,如公式(1),(2):

[0092]

a1=xmax∩mmin

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0093]

a2=xmin∩mmax

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0094]

得到交集a1和a2。

[0095]

端淬曲线的起始点,是试样上最靠近喷水端的位置,其硬度值主要取决于碳含量,碳含量高则硬度高。交集a1和a2中所含的样本与这一原理相违背应该剔除;步骤2

‑

2,根据冷却速率与硬度关系剔除异常值

[0096]

在端淬实验中,试样在喷水端冷却速率最大,硬度最高,然后随端淬距离的增加冷却速率逐渐减小,因硬度与冷却速率直接相关也依次降低。基于这一基本理论,采用方式(1)

‑

(3)进行处理。

[0097]

(1)作变换矩阵a,如公式(3)所示:

[0098][0099]

对硬度矩阵h作变换,构造新的矩阵记为m,如公式(4)所示:

[0100]

m=ha

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0101]

变换后得到的矩阵m和变换前的h矩阵的关系如式(5)所示:

[0102]

m

i,1

=h

i,1

,m

i,j

=h

i,j

‑1‑

h

i,j

ꢀꢀ

(5)

[0103]

i表示矩阵行标,j表示矩阵列标,且j≥2。

[0104]

(2)如果矩阵h

i,j

小于或等于0,也就是说第i样本的第j个测点的硬度并没随着远离喷水端减小,显然这于基本原理是相违背,应从样本矩阵中剔除该样本;

[0105]

(3)对样本矩阵进行剔除后,利用a矩阵的逆矩阵反向重构样本矩阵。

[0106]

步骤2

‑

3,根据成分含量标准剔除异常值

[0107]

成分矩阵x的每一列即为汽车用钢的某一成份含量,根据汽车用钢技术标准对超出标准的样本剔除。如汽车钢510l,如表1所示,将超出该标准的样本剔除。

[0108]

表1汽车钢510l化学成分(质量分数)%

[0109][0110]

表中c,s

i

,m

n

,p,s,表示钢中的碳、硅、锰、磷、硫等化学成份。

[0111]

步骤2

‑

4,对剔除掉的样本数据进行复核检查,也即对该数据所对应的试样重新进行端淬实验,若是实验误差造成的,则将新的实验结果数据录入到矩阵,并重新进行样本矩阵的分析与剔除,若并非实验误差,则分析研究造成的原因。

[0112]

步骤3包括:

[0113]

端淬曲线起始点,是试样上最靠近喷水端位置,该点是试样上淬火程度最高的点,是端淬曲线的极大值,将该点值标记为j

max

。

[0114]

以成份矩阵x作为输入,以硬度矩阵h的第一列,也即样本端淬曲线起始点硬度值的集合,作为输出,构造数据集s0。

[0115]

使用k折交叉验证的方法,对人工智能算法模型进行训练,将数据集s0分成k等份,使用其中的k-1份数据作为训练数据,留出的一份数作为测试数据,对两个以上的人工智能算法模型分别进行k次迭代运算,求取准确度平均值,选择平均值最高的人工智能算法模型作为端淬曲线起始点硬度值的预测模型。

[0116]

步骤4包括:

[0117]

端淬曲线极小值,理论上是距喷水端的无限远处,其硬度值不受淬火的影响,近似于正火态硬度,可用试样末端硬度值近似代替,记为j

min

。

[0118]

以成份矩阵x作为输入,以硬度矩阵h的最后一列,也即样本端淬曲线末端硬度值集合,作为输出,构造数据集s

n

。

[0119]

使用k折交叉验证的方法,对人工智能算法模型进行训练,将数据集s

n

分成k等份,使用其中的k-1份数据作为训练数据,留出的一份数作为测试数据,对两个以上的人工智能算法模型分别进行k次迭代运算,求取准确度平均值,选择平均值最高的人工智能算法模型作为端淬曲线末端硬度值的预测模型。

[0120]

步骤5包括:

[0121]5‑

1:设端淬距离为t,硬度分布函数记为j(t),构造端淬曲线的拟合函数,如式(6)所示。

[0122][0123]

式(6)中,t表示端淬距离;k,a为待定系数;r为化学成份参数。

[0124]5‑

2:当t=0时,取得硬度极大值j

max

,该值由步骤(3)中的模型求出。

[0125]

又有t

→

0时,式(6)可得:

[0126][0127]

求得,k=j

max

。

[0128]5‑

3:当t

→

+∞时,取得硬度极小值j

min

,该值由步骤(4)中的模型求出。

[0129]

又有t

→

+∞时,式(6)可得:

[0130][0131]

因k=j

max

,可求得

[0132]5‑

4:将式(6)通过变换可得式(7)

[0133][0134]

设

[0135]

可得式(8):

[0136][0137]

r是汽车钢成份含量的函数,如式(9)所示

[0138]

r=a0+a1*[c]+a2*[m

n

]+a3*[s

i

]+a4*[c

r

]+a5*[n

i

]+a6*[s]+a7*[m

o

]+a8*[b]

ꢀꢀꢀꢀ

(9)

[0139]

式(9)中,a0,a1,a2,a3,a4,a5,a6,a7,a8为待定系数,[c],[m

n

],[s

i

],[c

r

],[n

i

],[s],[m

o

],[b],分别是c,m

n

,s

i

,c

r

,n

i

,s,m

o

,b化学成份在端淬试样中的质量百分含量。

[0140]

合并式(8)及式(9),可得式(10):

[0141][0142]

通过以成份矩阵x作为输入,以硬度矩阵h和端淬距离作为输出,通过人工智能回归算法,求出a0,a1,a2,a3,a4,a5,a6,a7的值,进而得到预测模型。

[0143]

实施例1、35mnb端淬曲线预测

[0144]

(1)进行汽车钢端淬实验,获取所需数据,构造数据集

[0145]

对汽车用钢35mnb进行端淬实验,累计样本数据共计625组。

[0146]

(2)异常数据分析、剔除与处理

[0147]

2.1根据碳含量与硬度关系剔除异常值35组样本。

[0148]

2.2根据冷却速率与硬度关系剔除异常值15组样本

[0149]

2.3根据成分含量标准剔除异常值

[0150]

根据汽车用钢技术标准对其主要元素设定范围,如表2所示。

[0151]

表2汽车钢35mnb化学成分(质量分数)%

[0152][0153]

经过检查后剔除超标样本2个。

[0154]

2.4对剔除样本所对试样重新实验后,实验结果数据变化较小,因此不应重新录入样本矩阵。

[0155]

步骤3,端淬曲线起始点智能算法预测模型

[0156]

以样本成份矩阵作为输入,以样本硬度矩阵的第一列,也即样本端淬曲线起始端硬度值集合,作为输出,构造数据集。

[0157]

对数据集做归一化处理后,采用k折交叉验证方法选择人工智能算法模型。采用k=6交验证方法对比linearregression、lasso、elasticnet、kneighborsregressor、decisiontreeregressor、svr等模型,准确率的平均值如下:

[0158]

linearregression:0.657393

[0159]

lasso:0.697506

[0160]

elasticnet:0.697506

[0161]

kneighborsregressor:0.853791

[0162]

decisiontreeregressor:0.963117

[0163]

svr:0.712025

[0164]

因此,选择decisiontreeregressor模型作为端淬曲线起始点也即端淬曲线的极大值的预测模型。

[0165]

步骤4,端淬曲线极小值智能算法预测模型

[0166]

端淬曲线极小值,理论上是距喷水端的无限远处,其硬度值不受淬火的影响,近似于正火态硬度,可用试样末端硬度值近似代替,记为j

min

。

[0167]

以样本成份矩阵作为输入,以样本硬度矩阵的最后一列,也即样本端淬曲线末端

硬度值集合,作为输出,构造数据集。

[0168]

对数据集做归一化处理后,采用k折交叉验证方法选择人工智能算法模型。采用k=6交验证方法对比linearregression、lasso、elasticnet、kneighborsregressor、decisiontreeregressor、svr等模型,准确率的平均值如下:

[0169]

linearregression:0.670783

[0170]

lasso:0.690237

[0171]

elasticnet:0.790327

[0172]

kneighborsregressor:0.452148

[0173]

decisiontreeregressor:0.934266

[0174]

svr:0.7 11378

[0175]

因此,选择decisiontreeregressor模型作为端淬曲线极小值的预测模型。

[0176]

步骤5,建立端淬曲线数学模型

[0177]

端淬曲线函数表达式的参数k由步聚3求出,a由步聚4求出。

[0178]

通过人工智能回归算法,求出:

[0179]

r=1.3+63.9*[c]+12*[mn]+3.0*[si]+13.6*[cr]+3.3*[ni]

‑

4*[s]+28*[mo]

‑

3*[b]

[0180]

式中,[c],[m

n

],[s

i

],[c

r

],[n

i

],[s],[m

o

],[b],分别是c,m

n

,s

i

,c

r

,n

i

,s,m

o

,b化学成份在所要预测汽车钢种中的质量百分含量。

[0181]

步骤6,把步骤3、步骤4、步骤5,所得到的三个模型作为最终预测模型。将汽车用钢化学成份和端淬距离输入模型即可得淬透性值。表4为表3所示某成份试样的实验值和预测值对比。

[0182]

表3、试样编号16711421的汽车钢35mnb化学成分(质量分数)%

[0183][0184][0185]

表4、实验值和预测值对比

[0186][0187]

通过表4可看出误差最大点在端淬距离为15mm处,最大误差百分比5.2%,可以满足工业生产所需的精度要求。

[0188]

实施例2、42crmos4hh端淬曲线预测

[0189]

表5、试样编号14708767的汽车钢42crmos4hh化学成分(质量分数)%

[0190][0191]

表6、实验值和预测值对比

[0192]

端淬距离(mm)1.559131520253035404550实测值59.45856.554.652.647.244.3542.3540.4538.237.4535.5预测值59.85957.6153.7951.7947.44441.4439.4737.9336.735.7

[0193]

通过表6可看出误差最大点在端淬距离为9处,最大误差百分比2%,可以满足工业生产所需的精度要求。

[0194]

实施例3、1e1287端淬曲线预测

[0195]

表7、试样编号16711348的汽车钢1e1287化学成分(质量分数)%

[0196][0197]

表8、实验值和预测值对比

[0198][0199]

通过表8可看出误差最大点在端淬距离为7mm处,最大误差百分比6.4%,可以满足工业生产所需的精度要求。

[0200]

本发明提供了一种汽车用钢淬透性预测方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1