变安装距齿轮齿条磨损量计算方法及参数优化方法

1.本发明涉及齿轮齿条技术领域,尤其是涉及一种变安装距齿轮齿条磨损量计算方法及参数优化方法。

背景技术:

2.齿轮齿条机构是一种广泛应用的传动机构,在一般情况下,齿轮齿条的安装距是固定不变的,因此,在现有的齿轮齿条机构设计中,在确定齿轮齿条的磨损量时是将安装距作为定量来考虑的。

3.然而,在一些情况下,齿轮齿条的安装距会发生变化,例如,在山地轨道交通的齿轨驱动齿轮齿条中,齿轮齿条的安装距会随着车轮的磨损不断减小,这会对齿轮齿条的磨损量产生影响,而齿轮齿条的磨损量将直接影响齿轮齿条啮合传动的准确性和平稳性,因此,在这样的情况下,仍然将安装距作为定量来确定齿轮齿条的磨损量,将使得磨损量的计算结果不准确。

技术实现要素:

4.鉴于现有的齿轮齿条磨损量确定方式无法准确确定变安装距情况下的磨损量的问题,本发明提供一种变安装距齿轮齿条磨损量计算方法及参数优化方法。根据本发明的变安装距齿轮齿条磨损量计算方法及参数优化方法,可以准确确定齿轮齿条在变安装距情况下的磨损量。根据本发明的磨损量关键影响因子及影响趋势,可以优化齿轮齿条的参数,延长齿轮齿条的使用寿命。

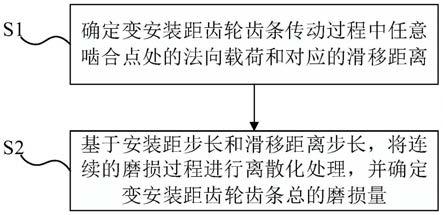

5.根据本发明的第一方面提供一种变安装距齿轮齿条磨损量计算方法。所述变安装距齿轮齿条磨损量计算方法包括:确定变安装距齿轮齿条传动过程中任意啮合点处的法向载荷和对应的滑移距离,基于安装距步长和滑移距离步长,将连续的磨损过程进行离散化处理,并确定变安装距齿轮齿条总的磨损量。

6.可选地,可以通过以下方式确定任意啮合点处的法向载荷:给定齿轮的任意安装距,确定所述安装距相对最小安装距的变化量;根据所述变化量,确定齿轮在所述安装距任意啮合点处的啮合曲率半径;根据所述齿轮的啮合曲率半径,确定所述法向载荷。

7.可选地,根据所述变化量,确定齿轮在所述安装距任意啮合点处的啮合曲率半径,可以包括:根据所述变化量,确定齿轮齿条的啮合点位于第一位置处的所述齿轮的第一曲率半径;根据所述第一曲率半径,确定齿轮在所述安装距任意啮合点处的啮合曲率半径,其中,所述第一位置为在所述安装距下齿条的齿顶与所述齿轮齿条的啮合线相交的位置;所述第一曲率半径为所述安装距下的最小曲率半径。

8.可选地,可以通过以下方式确定所述第一曲率半径:确定齿轮模数、齿轮齿数、齿轮压力角、齿轮变位系数和齿条的齿顶高系数、齿条的齿顶圆角影响系数;根据所述安装距的变化量以及所述齿轮模数、齿轮齿数、齿轮压力角、齿轮变位系数和齿条的齿顶高系数、齿条的圆角影响系数,确定所述第一曲率半径。

9.可选地,可以通过以下方式确定任意啮合点的滑移距离:确定在所述安装距下所述齿条在第二位置的单侧齿面滑移距离,其中,所述单侧齿面滑移距离为由所述齿条单侧齿面啮合最高点和啮合最低点确定的齿廓距离;根据所述齿条在第二位置的单侧齿面滑移距离,确定任意啮合点处的滑移距离,其中,所述第二位置为在所述安装距下齿轮的齿顶与所述齿轮齿条的啮合线相交的位置;也可在所述第一位置确定齿条单侧齿面的滑移距离,计算结果相同。

10.可选地,确定在所述安装距下所述齿条在第二位置的单侧齿面滑移距离,可以包括:确定齿轮模数、齿轮齿数、齿轮变位系数、齿轮压力角、齿轮的齿顶高系数和齿条的齿顶高系数、齿条的齿顶圆角影响系数;根据所述安装距的变化量以及所述齿轮模数、齿轮齿数、齿轮变位系数、齿轮压力角、齿轮的齿顶高系数和齿条的齿顶高系数、齿条的齿顶圆角影响系数,确定所述单侧齿面滑移距离。

11.可选地,基于安装距步长和滑移距离步长,将连续的磨损过程进行离散化处理,并确定整个变安装距过程齿轮齿条的磨损量的过程包括:将所述安装距的总变化量划分为多个变化量区间;根据所述多个变化量区间中的每个变化量区间,确定与每个变化量区间对应的区间滑移距离;针对每个变化量区间,将与变化量区间对应的区间滑移距离划分为多个滑移区间;根据所述多个滑移区间中的每个滑移区间,确定与每个滑移区间对应的区间法向载荷;根据所述区间滑移距离和所述区间法向载荷,确定对应每个滑移区间的齿轮齿条的磨损量;针对每个变化量区间,将与变化量区间对应的所有滑移区间的齿轮齿条的磨损量累加,得到对应每个变化量区间的齿轮齿条的磨损量;针对安装距的总变化量,将所有变化量区间对应的齿轮齿条的磨损量累加,得到对应安装距总变化量的齿轮齿条的磨损量,其中,所述安装距的总变化量为齿轮齿条最大安装距与最小安装距的差值。

12.根据本发明的第二方面提供一种齿轮齿条参数优化方法,所述齿轮齿条参数优化方法包括:根据本发明的第一方面所述的变安装距齿轮齿条磨损量计算方法,确定不同参数下变安装距齿轮齿条传动磨损量;根据不同参数下所述变安装距齿轮齿条传动磨损量,确定对所述变安装距齿轮齿条传动磨损量产生影响的关键影响因子以及所述关键影响因子对磨损量的影响趋势;根据所述关键影响因子和所述影响趋势,优化齿轮齿条的参数。

13.可选地,所述关键影响因子包括变位系数、齿轮齿数和压力角,其中,所述变位系数对所述变安装距齿轮齿条传动磨损量的影响权重大于所述齿轮齿数对所述变安装距齿轮齿条传动磨损量的影响权重,并且大于所述压力角对所述变安装距齿轮齿条传动磨损量的影响权重。

14.可选地,所述关键影响因子包括变位系数,所述影响趋势为所述变位系数与所述变安装距齿轮齿条传动磨损量呈负相关,其中,根据所述关键影响因子和所述影响趋势,优化齿轮齿条的参数,可以包括:确定最小安装距范围,根据所述最小安装距范围,选用具有使磨损量最小化的齿轮齿数和变位系数,优化齿轮齿条参数。

15.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

16.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

17.图1示出了齿轮齿条的在变安装距情况下的位置变化的示意图;

18.图2示出了根据本发明的示例性实施例的变安装距齿轮齿条磨损量计算方法的示意性流程图;

19.图3示出了根据本发明的示例性实施例的齿轮齿条的啮合示意图;

20.图4示出了根据本发明的示例性实施例的齿轮齿条在齿轮的曲率半径为第一曲率半径时的啮合位置的示意图;

21.图5示出了根据本发明的示例性实施例的齿轮齿条在齿轮的曲率半径为第二曲率半径时的啮合位置的示意图;

22.图6示出了根据本发明的示例性实施例的齿轮齿条在变安装距情况下在齿轮齿顶啮合的示意图;

23.图7示出了根据本发明的示例性实施例的确定变安装距齿轮齿条磨损量的步骤的示意性流程图;

24.图8示出了根据本发明的示例性实施例的不同安装距下轮齿间接触力与沿齿廓方向距离之间的关系的示意图;

25.图9示出了根据本发明的示例性实施例的不同安装距下磨损深度与沿齿廓方向距离之间的关系的示意图;

26.图10示出了根据本发明的示例性实施例的车轮磨废时齿条齿廓各位置的磨损量的示意图;

27.图11示出了根据本发明的示例性实施例的压力角对磨损量的影响的示意图;

28.图12和图13示出了根据本发明的示例性实施例的齿数和变位系数的调整对磨损量的影响的三维示意图;

29.图14和图15示出了根据本发明的示例性实施例的齿数和变位系数的调整对磨损量的影响的平面示意图。

具体实施方式

30.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.为了使得本领域技术人员能够使用本发明内容,将结合特定应用场景“山地轨道交通”,给出以下实施方式。对于本领域技术人员来说,在不脱离本发明的精神和范围的情况下,可以将这里定义的一般原理应用于其他实施例和应用场景,例如使用齿轮齿条机构的机床轨道等。虽然本发明主要围绕山地轨道交通的变安装距齿轮齿条进行描述,但是应该理解,这仅是一个示例性实施例。

32.需要说明的是,本发明实施例中将会用到术语“包括”,用于指出其后所声明的特

征的存在,但并不排除增加其他的特征。

33.本发明的一方面涉及一种变安装距齿轮齿条磨损量计算方法,该方法能够将齿轮齿条的安装距的变化考虑在内来确定齿轮齿条的磨损量,以实现对变安装距齿轮齿条的磨损量的准确的计算。

34.图1示出了齿轮齿条在变安装距情况下的位置变化的示意图。以山地轨道交通中的驱动齿轮齿条机构为例,山地齿轨轨道主要应用于山地环境的交通运输中,由于山地地势的起伏较大,车辆上坡时轮轨黏着力不足,因此可在铁路轨道之间增设齿条轨道,并在车辆转向架上装备有齿轮装置,从而通过齿轮齿条传动提升车辆的爬坡能力。然而,随着车辆的运行,车轮轮毂会出现磨损,车轮轮毂的磨损将导致安装在车轮轴上的用于驱动的齿轮1与齿条2之间的安装距变小,如图1所示,齿轮1的高度会由初始安装位置p1逐步下降至车轮轮毂极限磨损时的极限位置p2,在此过程中,齿轮齿条的安装距不断减小。

35.在图1中,v表示齿轮沿齿条平移的速度,例如可以是山地轨道交通中的车辆行驶的速度(km/h),ω是齿轮的转速(r/min),如图1所示,齿条固定在位置p3处,当齿轮1处于初始安装位置p1时,啮合侧隙最大(图1中示出为jmax),重合度最小,当齿轮1处于在车轮轮毂极限磨损状态下的极限位置p2时,啮合侧隙最小(图1中示出为jmin),重合度最大。因此,在齿轮齿条的初始设计时,一方面要确保初始安装位置时有尽可能大的重合度,另一方面也要确保齿轮齿条在车轮轮毂极限磨损状态下的最小啮合侧隙满足使用要求,不会因啮合侧隙过小而卡死,该最小啮合侧隙与齿轮齿条磨损量直接相关,因此,准确计算车轮磨损过程中齿轮齿条的磨损量是重要的。

36.值得注意的是,在本发明提出申请之前,在现有的齿轮齿条磨损量确定方式中,未考虑齿轮齿条的安装距变化对磨损量所带来的影响,使得其获得的磨损量不够精确,导致难以确保齿轮齿条的传动性能。根据本发明实施例的变安装距齿轮齿条磨损量计算方法能够在考虑安装距的变化的情况下准确计算磨损量,以有利于确保齿轮齿条的传动性能。

37.图2示出了根据本发明的示例性实施例的变安装距齿轮齿条磨损量计算方法的示意性流程图。

38.如图2所示,根据本发明实施例的变安装距齿轮齿条磨损量计算方法包括以下步骤:s1、确定变安装距齿轮齿条传动过程中任意啮合点处的法向载荷和对应的滑移距离;s2、基于安装距步长和滑移距离步长,将连续的磨损过程进行离散化处理,并确定变安装距齿轮齿条总的磨损量。

39.在步骤s1中,可以根据安装距的变化量,分别确定齿轮齿条的啮合点处的法向载荷和齿啮合的滑移距离。这里,法向指的是垂直于齿面的方向,滑移距离指的是齿条齿与齿轮齿的接触区域相对滑移的距离。

40.作为示例,可以通过以下方式确定任意啮合点处的法向载荷:s11、给定齿轮的安装距,确定安装距相对最小安装距的变化量;s12、根据该变化量,确定齿轮在上述安装距下任意啮合点处的啮合曲率半径;s13、根据齿轮的啮合曲率半径,确定法向载荷。

41.在步骤s11中,齿轮齿条的安装距为变量。这里,安装距可以是指齿轮分度圆的圆心到齿条分度线的距离。

42.以山地轨道交通为例,齿轮可以安装于在轨道上行驶的车辆的转向架车轮轴上;齿条可以架设在铁路轨道之间,其位置固定不动,并与齿轮啮合;液压马达或电机经减速箱

和齿轮齿条的传动在车辆爬坡和下坡过程中提供驱动力。这里,山地轨道交通可以服务于诸如山地旅游景区观光线路、山地物资运输轨道等,车辆可以是诸如观光列车、齿轨卡轨车等。然而,根据本发明实施例的齿轮齿条的应用环境不限于此,其也可以应用于其他构造中。

43.由于车轮轮毂在使用中会出现磨损,因此,齿轮齿条的安装距会不断减小,可以从初始安装位置下降到车轮轮毂极限磨损状态下的极限位置,齿轮齿条的安装距的变化量可以根据齿轮与齿条的相对位置的变化来确定,具体来说,可以是初始安装位置的安装距与极限位置的安装距之差。本发明实施例可假设在车轮轮毂处于极限磨损状态时齿轮齿条之间无侧隙啮合。

44.尽管上面以山地轨道交通中的齿轮齿条机构为例,将安装距描述为在使用过程中不断减小,然而本发明不限于此,本发明的方法也适用于其他应用环境、例如机床轨道等,并且根据实际应用场景,安装距也可以是增大的,或者是动态增减的,在各应用场景下,安装距的变化量均可通过确定齿轮与齿条的相对位置的变化来确定。

45.图3示出了根据本发明的示例性实施例的齿轮齿条的啮合示意图。

46.在步骤s12中,如图3所示,根据齿轮齿条的啮合原理,无论齿轮1和齿条2是否标准安装,齿条2的直线轮廓始终保持方向不变,齿轮1的节圆恒与其分度圆重合,其啮合角恒等于分度圆压力角α。在非标准安装中,齿条2的节线与其分度线将不再重合,即,齿轮存在变位,变位系数为正。

47.在图3中,齿轮1正变位,齿轮分度圆与齿条分度线分离,分离距离等于x

·

m,其中,x为齿轮的变位系数,m为模数。在图3中,k为啮合点,b1为安装距处于极限位置时(例如,车轮轮毂极限磨损时)的齿轮1的齿顶圆与齿轮齿条的啮合线b1b2相交的位置(也可称为第二位置),b2为安装距处于极限位置时(例如,车轮轮毂极限磨损时)的齿条2的齿顶与齿轮齿条的啮合线b1b2相交的位置(也可称为第一位置),轮齿仅在啮合线b1b2上啮合,也就是说,啮合点k仅在啮合线b1b2上移动。这里,在确定位置b1和位置b2时,可以考虑齿顶圆角的影响,以更符合实际机构中的传动过程。

48.基于图3,可以确定啮合点k的啮合曲率半径ρ,则其中,表示啮合点k与位置n1之间的距离,其中,位置n1为垂直于齿条直线齿廓并与齿轮的基圆相切的位置。在齿轮齿条的啮合点位于位置b2处时,即,当啮合点k移动到位置b2时,啮合曲率半径ρ可以为第一曲率半径ρ1,则其中,表示位置b2与位置n1之间的距离。在齿轮齿条的啮合点位于位置b1处时,即,当啮合点k移动到位置b1时,啮合曲率半径ρ可以为第二曲率半径ρ2,其中,其中,表示位置b1与位置n1之间的距离。这里,第一曲率半径可以为啮合曲率半径的最小值,第二曲率半径可以为啮合曲率半径的最大值。在齿轮齿条相对运动的过程中,任意啮合点处的啮合曲率半径ρ

p

的取值范围在第一曲率半径ρ1和第二曲率半径ρ2之间(包括端点值)。

49.作为示例,可以根据安装距的变化量,确定在齿轮齿条的啮合点位于第一位置处的齿轮的第一曲率半径;根据第一曲率半径,确定齿轮在所述安装距任意啮合点处的啮合曲率半径。

50.下面将参考图4和图5分别描述确定第一曲率半径和第二曲率半径的过程。

51.图4示出了根据本发明的示例性实施例的齿轮齿条在齿轮的啮合曲率半径为第一曲率半径时的啮合位置的示意图。

52.作为示例,可以通过以下方式确定第一曲率半径:确定齿轮模数、齿轮齿数、齿轮压力角、齿轮变位系数和齿条的齿顶高系数、齿条的齿顶圆角影响系数;根据安装距的变化量以及齿轮模数、齿轮齿数、齿轮压力角、齿轮变位系数和齿条的齿顶高系数、齿条的齿顶圆角影响系数,确定第一曲率半径。

53.具体来说,如图4所示,齿轮齿条在齿条2的齿顶的位置b2处啮合,由于齿条2的位置是固定不变的,因此,在车轮轮毂处于极限磨损位置时,齿轮1处于极限位置,齿轮1的位置如粗实线所示,齿轮1的中心位置为o,齿轮齿条的理论啮合线为n1n2,即,齿轮和齿条的基圆的公切线,其中,齿条的基圆趋于无穷大,因此,位置n2位于无穷远处。在此情况下,第一曲率半径为

54.为了确定在齿轮1处于初始安装位置与极限位置之间的任意位置的第一曲率半径,如图4所示,将齿轮1的中心位置向上移动高度y,并且使得在位置b2啮合,此时,齿轮1的位置如双点划线所示,齿轮1的中心位置为o

′

,齿轮齿条的理论啮合线为n1

′

n2,即,齿轮和齿条的基圆的公切线,其中,位置n1

′

为垂直于齿条直线齿廓并与齿轮的基圆相切的位置。此时,第一曲率半径其中,表示位置b2与位置n1

′

之间的距离。这里,双点划线可以表示齿轮1(由虚线指示的标记“1”)在初始安装位置的状态,实线可以表示齿轮1(由实线指示的标记“1”)在极限位置的状态,即,可认为实线是表示齿轮1相对于初始安装位置下降了距离y。

55.可根据图4所示的几何关系,确定其中,表示位置n1与位置n1

′

之间的距离。因此,第一曲率半径ρ1′

可表示为

56.根据图4的几何关系,可确定和其可分别通过下式(1)和式(2)来表示:

[0057][0058][0059]

其中,r

d

表示齿轮分度圆半径,其可表示为其单位可以是毫米(mm),α表示压力角,表示齿条的齿顶高系数,k2表示齿条齿顶圆角影响系数,x表示齿轮的变位系数,m表示模数,这里,y可以表示车轮轮毂的单边磨损量,也可以表述为齿轮齿条安装距相对于极限位置的变化量,其单位可以是毫米(mm)。

[0060]

基于上式(1)和式(2),第一曲率半径ρ1′

可以通过下式(3)来表示:

[0061][0062]

尽管上面给出了基于式(3)确定第一曲率半径,然而本技术不限于此,第一曲率半径也可以通过其他方式获得,例如通过预先通过试验获得的啮合曲率半径与齿轮啮合点位置之间的对应表查找与啮合点k移动到位置b2处对应的啮合曲率半径。

[0063]

图5示出了根据本发明的示例性实施例的齿轮齿条在齿轮的啮合曲率半径为第二曲率半径时的啮合位置的示意图。

[0064]

作为示例,可以通过以下方式确定第二曲率半径:确定齿轮的齿顶圆半径和基圆半径,根据齿顶圆半径和基圆半径,确定第二曲率半径。

[0065]

具体来说,如图5所示,齿轮齿条在齿轮1的齿顶的位置b1啮合时,齿轮1的啮合曲率半径可以具有在啮合点k在位置b1与位置b2之间移动过程中的啮合曲率半径的最大值。由于齿条2的位置是固定不变的,因此,在车轮轮毂处于极限磨损位置时,齿轮1处于极限位置,齿轮1的位置如粗实线所示,齿轮1的中心位置为o,齿轮齿条的啮合线为n1n2,此时,第二曲率半径其中,表示位置b1与位置n1之间的距离。

[0066]

为了确定在齿轮1处于初始安装位置与极限位置之间的任意位置的第二曲率半径,如图5所示,将齿轮1的中心位置向上移动高度y,并且使得齿轮齿顶保持啮合,但啮合位置变为b1

′

,此时,齿轮1的位置如双点划线所示,齿轮1的中心位置为o

′

,齿轮齿条的啮合线为n1

′

n2

′

,第二曲率半径其中,表示位置b1

′

与位置n1

′

之间的距离。

[0067]

根据图5所示的几何关系,第二曲率半径ρ2可以通过下式(4)来表示:

[0068][0069]

其中,r

a

表示齿轮齿顶圆半径,其单位可以为毫米(mm),这里,表示齿轮齿顶高系数。r

b

表示齿轮基圆半径,其单位可以为毫米(mm),这里,r

b

=r

d cosα。

[0070]

如上所述,在齿轮齿条相对运动的过程中,任意啮合点处的啮合曲率半径ρ

p

的取值范围在第一曲率半径ρ1和第二曲率半径ρ2之间(包括端点值)。基于上面式(3)和式(4)可知,在安装距变化量为y的情况下,任意啮合点处的啮合曲率半径ρ

p

可以满足ρ1′

≤ρ

p

≤ρ2,即,任意啮合点处的啮合曲率半径ρ

p

可以满足

[0071]

在步骤s13中,可以根据齿轮的啮合曲率半径,确定法向载荷。

[0072]

作为示例,可以确定轮齿在啮合点处所受的法向力,根据齿轮的啮合曲率半径、弹性系数、有效齿宽和轮齿在啮合点处所受的法向力,确定啮合点处的法向载荷。

[0073]

具体来说,在任意啮合点处的法向载荷w

k

可以通过下面的式(5)来表示:

[0074][0075]

其中,z

e

表示弹性系数,f

n

表示轮齿在啮合点处所受的法向力,b表示有效齿宽,啮合曲率半径ρ

p

为任意啮合点处的曲率半径。

[0076]

在一示例中,弹性系数z

e

可以在齿轮手册上可以查到,其是考虑材料弹性模量和泊松比对赫兹应力的影响的系数。

[0077]

在另一示例中,弹性系数z

e

可以通过下面的式(6)计算得到:

[0078][0079]

其中,e1和e2分别为齿轮和齿条的材料弹性模量,其单位例如为牛顿每平方毫米(n/mm2),ν1和ν2分别为齿轮和齿条的泊松比。

[0080]

此外,法向力f

n

可以根据齿轮齿条机构的实际应用情况根据本领域已知的受力分析法来确定,以山地轨道交通的齿轮齿条机构为例,法向力f

n

可以通过下面的式(7)来表示:

[0081][0082]

其中,t表示齿轮所受到的名义转矩,r

d

表示齿轮分度圆半径,α表示压力角。这里,名义转矩t的单位例如可以是牛顿米(n

·

m),齿轮分度圆半径r

d

的单位例如可以是毫米(mm),压力角α的单位例如可以是度(

°

)。

[0083]

图6示出了根据本发明的示例性实施例的齿轮齿条在变安装距情况下在齿轮齿顶啮合的示意图。

[0084]

作为示例,以齿条为滑移距离的参考对象,可以通过以下方式确定任意啮合点的滑移距离:确定在安装距下齿条在第二位置的单侧齿面滑移距离,其中,单侧齿面滑移距离为由齿条单侧齿面啮合最高点和啮合最低点确定的齿廓距离;根据所述齿条在第二位置的单侧齿面滑移距离,确定任意啮合点处的滑移距离,其中,第二位置b1为在安装距下齿轮的齿顶与齿轮齿条的啮合线相交的位置。此外,根据本技术的实施例,也可在第一位置确定齿条单侧齿面的滑移距离,其计算结果相同。

[0085]

在一示例中,齿轮与齿条在齿轮齿顶啮合,如图6所示,在极限位置处(例如,车轮轮毂极限磨损时),齿轮齿条在b2点(齿条齿顶与啮合线交点)开始啮合,在b1点(齿轮齿顶与啮合线交点)结束啮合,对应g为齿条单侧齿面啮合最高点位置,h为齿条单侧齿面啮合最低点位置,因此,在极限位置处,齿条的单侧齿面啮合滑移距离s为位置g与位置h之间的距离当齿轮向上移动高度y时,齿条单侧齿面啮合最高位置仍为g点,齿条啮合最低位置变为h

′

,齿条的单侧齿面啮合滑移距离s变为位置g与位置h

′

之间的距离尽管这里以齿条为滑移距离的参考对象来确定齿啮合的位置,但是本发明不限于此,也可以以齿轮为滑移距离的参考对象来确定齿啮合的位置,并且由于齿轮齿与齿条齿相对运动,因此在两

种参考对象下确定的滑移距离可以是相同的。

[0086]

具体来说,根据图6所示的几何关系,距离可以通过下式(8)来表示:

[0087][0088]

其中,表示在齿轮齿条安装距方向上的投影距离,表示在齿轮齿条安装距方向上的投影距离,α表示压力角。

[0089]

作为示例,可以通过确定齿轮模数、齿轮分度圆半径以及压力角,确距离具体来说,根据图6,距离可以通过下式(9)来表示:

[0090][0091]

其中,如上面提到的,r

a

表示齿轮齿顶圆半径,r

b

表示齿轮基圆半径,表示齿条的齿顶高系数,k2表示齿条齿顶圆角影响系数,x表示齿轮的变位系数,m表示模数,α表示压力角。

[0092]

作为示例,可确定齿轮模数、齿轮齿数、齿轮变位系数、齿轮压力角、齿轮的齿顶高系数和齿条的齿顶高系数、齿条的齿顶圆角影响系数,根据安装距的变化量以及齿轮模数、齿轮齿数、齿轮变位系数、齿轮压力角、齿轮的齿顶高系数和齿条的齿顶高系数、齿条的齿顶圆角影响系数,确定单侧齿面滑移距离。

[0093]

具体来说,基于上式(8)和式(9),可以通过下式(10)表示齿条在第二位置的单侧齿面滑移距离s:

[0094][0095]

其中,

[0096][0097]

尽管在上面步骤s1中先描述了确定法向载荷的实施例,然后描述了确定滑移距离的实施例,但是二者没有顺序限制,也可先确定滑移距离,然后确定法向载荷,或者,也可以同时确定二者。

[0098]

在步骤s2中,如图7所示,根据离散化的法向载荷和滑移距离,确定变安装距齿轮齿条磨损量的步骤可以包括:s21、将安装距的总变化量划分为多个变化量区间;s22、根据多个变化量区间中的每个变化量区间,确定与每个变化量区间对应的区间滑移距离;s23、针对每个变化量区间,将与变化量区间对应的区间滑移距离划分为多个滑移区间;s24、根据多个滑移区间中的每个滑移区间,确定与每个滑移区间对应的区间法向载荷;s25、根据区间滑移距离和区间法向载荷,确定对应每个滑移区间的齿轮齿条的磨损量;s26、针对每个变化量区间,将与变化量区间对应的所有滑移区间的齿轮齿条的磨损量累加,得到对应每个变化量区间的齿轮齿条的磨损量;s27、针对安装距的总变化量,将所有变化量区间对应的齿轮齿条的磨损量累加,得到对应安装距总变化量的齿轮齿条的磨损量。这里,安装距

的总变化量为齿轮齿条最大安装距与最小安装距的差值。

[0099]

作为示例,可根据法向载荷和滑移距离结合磨损系数和材料硬度结合来确定磨损量。

[0100]

这里,磨损系数可以表示一对峰元相互摩擦产生一个峰元磨粒的概率,在一示例中,磨损系数可通过经验法获得,例如可通过试验获得。在另一示例中,磨损系数可以通过查询预设的磨损系数表获得,例如通过预设试验来获得不同金属之间的磨损系数,并将这些磨损系数存储在磨损系数表中以供计算时调用。作为示例,相同金属在润滑不良的情况下,磨损系数可以为10

‑3。

[0101]

这里使用的材料硬度可以是齿轮和齿条二者中的硬度较小的材料的硬度,在一示例中,由于在实际运行中齿轮的单齿啮合次数比齿条的单齿啮合次数多得多,因此齿轮材料的硬度可大于齿条材料的硬度,在此情况下,磨损可主要集中在齿条上,因此可基于齿条材料的硬度计算磨损量。

[0102]

具体来说,齿轮齿条的磨损量可以通过下面的式(11)来表示:

[0103][0104]

其中,v表示磨损量,其单位可以为立方毫米(mm3);k表示接触面的磨损系数;w表示接触位置的法向载荷,其单位可以为牛顿(n);s表示滑移距离,其单位可以为毫米(mm);h表示材料硬度。这里,磨损系数k可以是无量纲的值,材料硬度h可以是布氏硬度(hbs),其单位可以是牛顿每平方毫米(n/mm2)。

[0105]

作为示例,可以基于上面的式(11),采用离散化的方式计算齿轮齿条的磨损量。

[0106]

具体来说,假定齿轮齿条的初始安装距为md+y1,在运行一段时间后,车轮轮毂出现磨损,车轮的单侧磨损量为y1,使得齿轮齿条的安装距变为md,也就是说,齿轮齿条的安装距的总变化量为y1。

[0107]

这里,为了计算齿轮齿条在安装距变化过程中的磨损量,可以将安装距的总变化量离散为多个变化量区间,离散程度可以满足每个离散步长对应齿条每齿单侧啮合次数为1。

[0108]

以山地轨道交通中齿轮齿条机构为例,离散步长可以为车辆在轨道上每往返一次全程造成的车轮轮毂磨损量。例如,离散步长可以通过下面的式(12)来表示:

[0109][0110]

其中,i=1,

…

,n,n可以为车辆每往返一个全程的不同速度段的总数量(在非山地轨道交通的应用中,可以表示齿轮相对于整个齿条往返一个全程的不同速度段的总数量),其为正整数,车辆每往返一个全程包括n个不同的速度段;y1表示齿轮齿条的安装距的总变化量,t表示车轮总寿命,v

i

表示第i段的行驶速度,l

i

表示第i段速度的总行程,相应地,上式(12)中的项可以表示车辆每往返一个全程所需的总时长(单位可以为小时(h))。这里,安装距的总变化量y1的单位可以是毫米(mm),车轮总寿命t的单位可以是小时(h),行程l

i

的单位可以是千米(km),行驶速度v

i

的单位可以是千米每小时(km/h)。

[0111]

基于上面的离散步长,可以将齿轮齿条的初始安装距表示为md+k

·

δy,将安装距的总变化量表示为y1=k

·

δy,其中,k为正整数,其可以整理为下面的式(13):

[0112][0113]

在此情况下,在磨损过程中,齿轮齿条的在第j个安装高度处的安装距可以表示为md+jδy,其中,j=1,

…

,k。

[0114]

可以根据多个变化量区间中的每个变化量区间,确定与每个变化量区间对应的区间滑移距离,这里,变化量区间可以为上面所述的离散步长。

[0115]

具体来说,根据上面的式(10),在任意安装距md+jδy下,齿啮合的滑移距离可以通过下式(14)来表示:

[0116][0117]

在齿轮齿条的啮合过程中,随着啮合点的不断移动,轮齿间的接触力也不断变化,而齿轮齿条的接触是一个连续的过程,因此,可以进一步将滑移距离进行离散化。

[0118]

具体来说,可以针对每个变化量区间,将与变化量区间对应的区间滑移距离s

j

划分为多个滑移区间δs

j

,在每个滑移区间中,轮齿间的接触力可以认为是不变的。作为示例,可以取其中,l为正整数,第p个滑移区间对应的轮齿接触力为w

p

,其中,p=1,

…

l。

[0119]

取l=k,这样,

[0120][0121]

因为δs

j

可近似为定值,即将任意滑移距离s

j

进行等间距等分,因齿条啮合起点不变,则齿条沿齿廓方向第p个滑移区间的磨损深度h

pj

可进行线性累加,即:

[0122][0123]

这里,h

pj

为安装距(md+jδy)下的齿条沿齿廓方向第p个滑移区间的磨损深度;h

p

为车轮磨废时齿条沿齿廓方向第p个滑移区间的磨损深度。

[0124]

根据多个滑移区间中的每个滑移区间,可以确定与每个滑移区间对应的区间法向载荷,从而根据区间滑移距离和区间法向载荷,确定齿轮齿条在任意点处的磨损量。

[0125]

例如,可以通过确定与每个滑移区间对应的啮合曲率半径,确定区间法向载荷。

[0126]

具体来说,可以确定对应于第p个滑移区间的啮合曲率半径,例如,啮合曲率半径可以通过下式(17)来表示:

[0127][0128]

其中,ρ

p

表示对应于第p个滑移区间的啮合曲率半径,ρ

p1

表示对应于第p个滑移区间的第一曲率半径。根据式(3),ρ

p

可表示为:

[0129][0130]

其中,

[0131]

基于上面的式(5)和式(18),对应于第j个安装高度处在第p个滑移区间的法向载荷可以通过下面的式(19)来表示:

[0132][0133]

其中,w

p

表示对应于第j个安装高度处在第p个滑移区间的法向载荷,z

e

表示弹性系数,f

n

表示轮齿在啮合点处所受的法向力,ρ

p

表示对应于第p个滑移区间的啮合曲率半径。

[0134]

基于离散的滑移距离,对应于第j个安装高度处第p个滑移区间的磨损量v

pj

可通过下式(20)表示:

[0135][0136]

其中,p=1,

…

l,s

j

表示对应于第j个安装高度处的区间滑移距离,k表示磨损系数,h表示齿轮材料和齿条材料中的硬度较小的材料的硬度。

[0137]

对应于第j个安装高度处第p个滑移区间的磨损深度h

pj

可通过下式(21)表示:

[0138][0139]

在对磨损过程离散化处理的情况下,以齿条的磨损量为例,对应于安装距的总变化量的齿条单侧齿面的磨损体积可通过下面的式(22)来表示:

[0140][0141]

其中,v表示齿条单侧齿面的磨损体积,这里,磨损体积v的单位可以是立方毫米(mm3)。

[0142]

在对磨损过程离散化处理的情况下,以齿条的磨损量为例,对应于安装距的总变化量的齿条沿齿廓方向第p个滑移区间的磨损深度可通过下面的式(23)来表示:

[0143][0144]

其中,h

p

表示齿条沿齿廓方向第p个滑移区间的磨损深度,这里,磨损深度h

p

的单位可以是毫米(mm)。

[0145]

需要说明的是,尽管在本发明实施例的描述中以示例的方式给出了各个物理量的单位,但是物理量的单位不限于本发明实施例中给出的具体单位,而是可以根据实际计算过程进行换算,例如,距离的单位也可以是厘米(cm)。

[0146]

区别于现有的针对定安装距齿轮齿条传动磨损量计算方法,根据本发明的示例性实施例的变安装距齿轮齿条磨损量计算方法,可以确定变安装距齿轮齿条传动的磨损量,从而确保齿轮齿条的啮合性能。

[0147]

此外,根据本发明的示例性实施例的变安装距齿轮齿条磨损量计算方法,通过考虑齿轮齿条的安装距的变化量,可以尽可能减少齿轮齿条的磨损量,以延长齿轮齿条的使用寿命,提高齿轮齿条传动的平稳性。此外,对齿轮齿条的齿厚设计而言,基于本发明的方法而准确确定的磨损量,可以合理增加齿轮齿条齿厚,以增加重合度。

[0148]

本发明的另一方面提供一种齿轮齿条参数优化方法。齿轮齿条参数优化方法包括:根据上面所述的变安装距齿轮齿条磨损量计算方法,确定不同参数下变安装距齿轮齿条传动磨损量;根据不同参数下变安装距齿轮齿条传动磨损量,确定对变安装距齿轮齿条传动磨损量产生影响的关键影响因子以及关键影响因子对磨损量的影响趋势;根据关键影响因子和影响趋势,优化齿轮齿条的参数。

[0149]

根据本发明的实施例,关键影响因子可包括变位系数、齿轮齿数和压力角,其中,变位系数对磨损量的影响权重大于齿轮齿数对磨损量的影响权重,并且大于压力角对磨损量的影响权重。

[0150]

具体来说,变位系数与变安装距齿轮齿条传动磨损量呈负相关,例如,随着变位系数的减小,磨损量急剧增大,并且变位系数对磨损量的影响趋势不受齿轮齿数的影响。如此,在设计齿轮齿条的过程中,可确定使变位系数增大的齿轮齿条参数;根据齿轮齿条参数,设计齿轮齿条。

[0151]

作为示例,假定安装距的变化量为10mm,车轮总寿命为3年,车辆每天运营12小时,每个全程行驶3小时,设计驱动扭矩为16000n.m,其中,齿轮的材料为40crnimo,齿面表面淬火处理,齿面硬度在50hrc

‑

55hrc的范围内,齿条的材料为astma514grq,其硬度在270hbs

‑

292hbs的范围内,齿轮齿条的几何及材料性能的具体参数如下表所示:

[0152][0153]

基于上述参数,可得到整个变安装距啮合过程中齿轮与齿条传动的磨损量规律。

[0154]

具体来说,图8和图9示出了不同安装距下轮齿间接触力和齿廓磨损深度与沿齿廓方向距离之间的关系。从图中可知,任意安装距下,对于齿条的单侧齿廓,齿顶处轮齿间接触力最大,磨损也最严重。

[0155]

由图8和图9可知,安装距增大,轮齿间接触力减小,滑移距离减小,导致磨损深度也减小,并且,齿顶附近的接触力和磨损深度减小的幅度最大,这与实际情况是符合的,说明根据本发明实施例的磨损量计算方法的精度较高。

[0156]

由图10可知,当车轮磨废时,齿条齿廓的最大磨损深度为0.02mm,发生在齿条齿顶位置,磨损量的大小直接影响齿轮与齿条的啮合侧隙,在实际设计时,应将磨损量对啮合侧

隙的影响充分考虑。

[0157]

由图11可知,压力角对磨损量的影响较小,图中压力角从13

°

到26

°

,磨损量最大差值仅为1.78mm。

[0158]

此外,对应不同的初始安装距,假定齿轮齿条的模数、压力角固定,选择合适的齿轮齿数和变位系数使其不会发生根切,并分析不同的齿数和变位系数下的磨损量变化规律。

[0159]

当齿轮齿条的初始安装距给定时,可根据图12选择合适的齿轮齿数和模数而不发生根切;若给定的初始安装距是一个较小的范围时,可参考不同参数下的磨损量进一步优化齿轮的齿数和变位系数。

[0160]

图12和图14分别示出了根据本发明的示例性实施例的不同安装距下推荐的齿轮齿数和对应的变位系数(在不发生根切的条件下)的三维示意图和相应的平面投影示意图,图13和图15分别示出了根据本发明的示例性实施例的不同的齿轮齿数和变位系数对应的磨损量的三维示意图和相应的平面投影示意图。通过比较图12至图15的结果可知,第一,齿轮的变位系数对磨损量的影响相对较大,随着变位系数的减小,磨损量急剧增加,变位系数对磨损量的影响大于压力角对磨损量的影响。此外,不同的齿数下,变位系数对磨损量的影响趋势大致一致;第二,齿轮齿数对磨损量的影响较小,具体来说,齿轮齿数对磨损量的影响小于变位系数对磨损量的影响;第三,对于同一安装距范围,可优先选用较大的变位系数来减小磨损量,例如,齿轮齿条的安装距范围343

‑

344,若对应齿轮参数有:(1)z=21,x=0.3071,对应磨损量39.78mm;(2)z=20,x=0.7757,对应磨损量25.01mm,在此情况下,优先选用参数(2),以有效减少齿轮与齿条的磨损。

[0161]

本发明以轨道交通齿轨驱动齿轮齿条变安装距的啮合为例,以archard磨损模型为依据,分析变安装距条件下齿轮与齿条传动的磨损量模型,并结合实施例,分析变安装距下齿轮齿条的磨损规律,从而能够确定齿条齿顶处磨损最严重,齿轮变位系数对齿条磨损量影响较大,与实际情况相符,验证了根据本发明的磨损量计算方法的可靠性。

[0162]

此外,基于本发明的齿轮齿条参数优化方法,可根据变安装距过程中齿轮与齿条传动的磨损规律,优化齿轮与齿条的设计参数,提高传动精度,有利于延长齿轮齿条的使用寿命。

[0163]

根据本发明的变安装距齿轮齿条磨损量计算方法及齿轮齿条参数优化方法,可以准确确定齿轮齿条在变安装距情况下的磨损量。

[0164]

此外,根据本发明的变安装距齿轮齿条磨损量计算方法及齿轮齿条参数优化方法,给出了变安装距下齿轮齿条磨损量的规律,确定齿轮齿条磨损量的关键影响因子,进一步优化齿轮齿条的设计,为延长齿轮齿条的使用寿命提供了有效途径。

[0165]

此外,根据本发明的变安装距齿轮齿条磨损量计算方法及齿轮齿条参数优化方法,可以通过确定齿轮齿条在变安装距情况下的磨损量,确保齿轮齿条机构的设计可以满足在极限位置时的最小啮合侧隙和初始安装位置时最大重合度的要求。

[0166]

此外,根据本发明的变安装距齿轮齿条磨损量计算方法及齿轮齿条参数优化方法,可以确定在变安装距情况下的影响齿轮齿条磨损量的因素,给出齿轮齿条机构的设计改进方向,提高设计效率。

[0167]

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明

的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1