基于有限元的大口径PE电熔管件设计参数制定方法与流程

基于有限元的大口径pe电熔管件设计参数制定方法

技术领域

1.本发明涉及pe电熔管件技术领域,尤其涉及一种pe电熔管件设计参数制定方法。

背景技术:

2.pe电熔管件是一种用于电熔连接管材的塑料管材配件。电熔管件的结构主要包括塑料的管体、布设于管体内壁的电阻丝以及用于电阻丝通电的电极,其焊接原理是通过电阻丝通电产热使电熔套管以及待连接管材的接触面的塑料材料融熔,使电熔套管及管材的表面材料融接为一体,待冷却后即可完成焊接。

3.在实际使用中,需要保证电熔套管内壁和管材外壁充分贴合并保有一定压力,才能使焊接面无缝隙,从而保证焊接面质量。大口径的pe管件的管壁厚度和材料导致pe管件的整体刚性较高,在焊接表面区域的材料熔融软化后,未熔融的部分维持原有的结构而不会内侧收缩,导致焊接部分压强及贴合程度下降出现缝隙。同时现有技术中的电熔管件内部的电热丝是均匀间隔排布,这样的排布方式在通电加热时,位于中部的电热丝附近的焊接区域的温度大大要与位于两端的电热丝附近的焊接区域的温度。这样会导致整个焊接区域内温度相差较大,焊接质量完全不同,位于中间的部分可能已经过热,而两端的部分区域还未达到热熔最佳稳定,不利于热熔焊接后的粘合强度。

技术实现要素:

4.本发明是为了克服现有技术中的电熔管件存在的上述不足之处,提供一种基于有限元的大口径pe电熔管件设计参数制定方法,通过设计间隔距离不同的电热丝排布方式,使焊接区域的温度更为均匀,增加电熔管件和对接管道热熔焊接后的粘合强度。

5.为实现上述目的,本发明采用以下技术方案:

6.本发明的一种基于有限元的大口径pe电熔管件设计参数制定方法,其特征是,所述方法包括以下步骤:

7.步骤1,构建电熔管件和对接管道配合的三维模型,根据初设的间隔距离在电熔管件内构建电热丝的三维模型,将所述三维模型导入ansys系统中;

8.步骤2,设定电熔管件、对接管道和电热丝材料的热分析参数,设定电熔管件和对接管道对外环境热交换参数,设定电热丝发热功耗曲线,设定模型网格的划分类型及网格尺寸,然后划分网格;

9.步骤3,采用初步确定的焊接电压设定对电热丝的通电载荷,同时设定通电载荷的时间及步长,求解;

10.步骤4,根据求解结果,绘制电熔管件和对接管道之间熔接接触面沿着电熔管件的轴向温度分布曲线;重新构建电热丝的位置模型,逐渐减小位于中部的电热丝的布置密度,同时逐渐增加位于两侧的电热丝的布置密度,重复进行步骤2至步骤3,直至所述的轴向温度分布曲线的变化幅度小于阈值,将此时的电热丝的位置模型作为电热丝优化模型。

11.作为优选,所述步骤2中的电熔管件、对接管道和电热丝材料的热分析参数包括电

热丝和pe材料的热传导率、密度、比热容随温度变化曲线。

12.作为优选,所述步骤2中的电熔管件和对接管道对外环境热交换参数包括流体湍流模型、热辐射模型和环境温度。

13.作为优选,所述步骤4之后还包括以下步骤:

14.步骤5,重建电熔管件的三维模型,增加电熔管件两端的材料厚度,减少电熔管件模型的中部的厚度,根据步骤4中的电热丝优化模型,构建电热丝的三维模型,将重建后的三维模型导入ansys系统中;

15.步骤6,设定与步骤2中相同的热分析参数、电热丝发热功耗曲线、对外环境热交换参数;同时设定电熔管件和对接管道的材料力学参数,设定与步骤2中相同模型网格的划分类型及网格尺寸,然后划分网格;

16.步骤7,采用初步确定的焊接电压设定对电热丝的通电载荷,同时设定通电载荷的时间及步长,求解;

17.步骤8,根据求解结果,绘制电熔管件和对接管道之间熔接接触面沿着电熔管件的轴向温度分布曲线,绘制电熔管件和对接管道的径向形变曲线;

18.步骤9,根据所述步骤8中的轴线温度分布曲线和径向形变曲线,重建电熔管件的三维模型,增加电熔管件两端的材料厚度,减少电熔管件模型的中部的厚度,重复进行步骤6至步骤8,直至所述的轴向温度分布曲线的变化幅度小于阈值,并且电熔管件两端和中部的径向形变曲线符合阈值范围。

19.作为优选,所述步骤6中,电熔管件和对接管道的材料力学参数包括热膨胀系数、泊松比、杨氏模量。

20.本方法大致可分为两大过程,先通过逐渐减小位于中部的电热丝的布置密度,同时逐渐增加位于两侧的电热丝的布置密度。通过降低中部区域的温度,升高两侧区域的温度,使得电熔管件在电热丝排布的焊接区域的温度趋于平稳均匀。再通过调整电熔管件的形状模型,增加电熔管件两端的材料厚度,减少电熔管件模型的中部的厚度,利用电熔管件本身材料厚度增加后隔热效果提升,而厚度降低后与外界热交换增加,隔热效果降低,从而进一步优化电熔管件焊接时的轴向温度分布的均匀程度。

21.同时,电熔管件中部的厚度降低的部分,使大口径电熔管件在这一部分的刚性下降,在电熔焊接过程中电熔管件和对接管道的受热膨胀程度趋于一致,并且在材料熔融软化后逐步冷却过程中,更加易于收缩,从而保证焊接部分压强及贴合程度。

附图说明

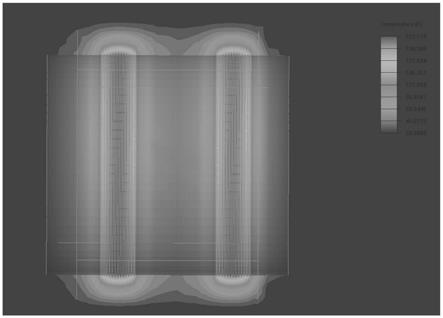

22.图1为原始方案的电熔管件的仿真结果图。

23.图2为原始方案的电熔管件的仿真结果的温度分布视图。

24.图3为方案一的仿真结果图。

25.图4为方案一的仿真结果的温度分布视图。

26.图5为方案二的仿真结果图。

27.图6为方案二的仿真结果的温度分布视图。

28.图7为原始方案、方案一、方案二的温度分布曲线图。

29.图8为方案三的仿真结果图。

30.图9为方案三的仿真结果的温度分布视图。

31.图10为方案四的仿真结果图。

32.图11为方案四的仿真结果的温度分布视图。

33.图12为方案五的仿真结果图。

34.图13为方案五的仿真结果的温度分布视图。

35.图14为原始方案、方案三、方案四、方案五的温度分布曲线图。

36.图15为方案六的电热丝布置方案的仿真结果图。

37.图16为方案六的仿真结果的温度分布视图。

38.图17为方案七的仿真结果图。

39.图18为方案七的仿真结果的温度分布视图。

40.图19为原始方案、方案五、方案六、方案七的温度分布曲线图。

具体实施方式

41.下面结合附图和具体实施方式对本发明做进一步描述。

42.本发明的一种基于有限元的大口径pe电熔管件设计参数制定方法,所述方法包括以下步骤:

43.步骤1,构建电熔管件和对接管道配合的三维模型,根据初设的间隔距离在电熔管件内构建电热丝的三维模型,将所述三维模型导入ansys系统中。

44.步骤2,设定电熔管件、对接管道和电热丝材料的热分析参数,设定电熔管件和对接管道对外环境热交换参数,设定电热丝发热功耗曲线,设定模型网格的划分类型及网格尺寸,然后划分网格。

45.所述步骤2中的电熔管件、对接管道和电热丝材料的热分析参数包括电热丝和pe材料的热传导率、密度、比热容随温度变化曲线。电熔管件和对接管道对外环境热交换参数包括流体湍流模型、热辐射模型和环境温度。

46.步骤3,采用初步确定的焊接电压设定对电热丝的通电载荷,同时设定通电载荷的时间及步长,求解。

47.步骤4,根据求解结果,绘制电熔管件和对接管道之间熔接接触面沿着电熔管件的轴向温度分布曲线;重新构建电热丝的位置模型,逐渐减小位于中部的电热丝的布置密度,同时逐渐增加位于两侧的电热丝的布置密度,重复进行步骤2至步骤3,直至所述的轴向温度分布曲线的变化幅度小于阈值,将此时的电热丝的位置模型作为电热丝优化模型。

48.下面用一个具体示例,对所述步骤4中逐渐减小位于中部的电热丝的布置密度,同时逐渐增加位于两侧的电热丝的布置密度,重复进行仿真实验的步骤做详细的说明。

49.首先确定了以下几种电热丝布置方案:

50.原始方案;

51.方案一:中间电热丝间距增加1mm;

52.方案二:中间电热丝间距增加2mm;

53.方案三:中间电热丝间距增加1mm,最外1圈电热丝往内间距减小1mm;

54.方案四:中间电热丝间距增加1mm,最外2圈电热丝往内间距减小1mm;

55.方案五:中间电热丝间距增加1mm,最外3圈电热丝往内间距减小1mm;

56.方案六:中间线圈两边间距增加1mm,同时最外3圈线圈往内间距减小1mm,且最外圈线圈再往内减小1mm;

57.方案七:中间线圈两边间距增加1mm,同时最外3圈线圈往内间距减小1mm,且最外圈线圈再往内减小1mm,两端加隔热材料。

58.步骤401,对原始方案的电熔管件进行有限元仿真实验获得如1、图2所示的仿真结果,绘制对应的温度分布曲线。

59.步骤402,方案一为中间电热丝间距增加1mm、方案二为中间电热丝间距增加2mm,求解方案一和方案二的获得仿真结果如图3~6所示,绘制对应的两条温度分布曲线。

60.步骤403,如图7所示,分析原始方案、方案一、方案二的温度分布曲线,确定方案一中间电热丝间距增加1mm为初步优化方案。

61.步骤404,在方案一中间电热丝间距增加1mm的基础上,做方案三最外1圈电热丝往内间距减小1mm、方案四最外2圈电热丝往内间距减小1mm、方案五最外3圈电热丝往内间距减小1mm的仿真实验,获得仿真结果如图8~13所示。

62.步骤405,如图14所示,分析原始方案、方案三、方案四、方案五的温度分布曲线图,确定方案五为进一步优化方案。

63.步骤406,在方案五的基础上,做方案六:中间线圈两边间距增加1mm,同时最外3圈线圈往内间距减小1mm,且最外圈线圈再往内减小1mm;方案七:中间线圈两边间距增加1mm,同时最外3圈线圈往内间距减小1mm,且最外圈线圈再往内减小1mm,两端加隔热材料的仿真实验,获得仿真结果如图15~18所示。

64.步骤407,如图19所示,分析原始方案、方案五、方案六、方案七的温度分布曲线图,确定方案七:中间线圈两边间距增加1mm,同时最外3圈线圈往内间距减小1mm,且最外圈线圈再往内减小1mm,两端加隔热材料的方案为最优选方案。

65.本技术的一种基于有限元的大口径pe电熔管件设计参数制定方法,在所述步骤4之后还包括以下步骤,以下步骤是对本方法的进一步优化方案。

66.步骤5,重建电熔管件的三维模型,增加电熔管件两端的材料厚度,减少电熔管件模型的中部的厚度,根据步骤4中的电热丝优化模型,构建电热丝的三维模型,将重建后的三维模型导入ansys系统中。

67.步骤6,设定与步骤2中相同的热分析参数、电热丝发热功耗曲线、对外环境热交换参数;同时设定电熔管件和对接管道的材料力学参数,设定与步骤2中相同模型网格的划分类型及网格尺寸,然后划分网格。所述步骤6中,电熔管件和对接管道的材料力学参数包括热膨胀系数、泊松比、杨氏模量。

68.步骤7,采用初步确定的焊接电压设定对电热丝的通电载荷,同时设定通电载荷的时间及步长,求解。

69.步骤8,根据求解结果,绘制电熔管件和对接管道之间熔接接触面沿着电熔管件的轴向温度分布曲线,绘制电熔管件和对接管道的径向形变曲线。

70.步骤9,根据所述步骤8中的轴线温度分布曲线和径向形变曲线,重建电熔管件的三维模型,增加电熔管件两端的材料厚度,减少电熔管件模型的中部的厚度,重复进行步骤6至步骤8,直至所述的轴向温度分布曲线的变化幅度小于阈值,并且电熔管件两端和中部的径向形变曲线符合阈值范围。

71.本方法大致可分为两大过程。如图1、图2、图3所示,先通过逐渐增加位于中部的电热丝的间隔距离,同时逐渐减小位于两侧的电热丝的间隔距离。通过降低中部区域的温度,升高两侧区域的温度,使得电熔管件在电热丝排布的焊接区域的温度趋于平稳均匀。再通过调整电熔管件的形状模型,增加电熔管件两端的材料厚度,减少电熔管件模型的中部的厚度,利用电熔管件本身材料厚度增加后隔热效果提升,而厚度降低后与外界热交换增加,隔热效果降低,从而进一步优化电熔管件焊接时的轴向温度分布的均匀程度。

72.同时,电熔管件中部的厚度降低的部分,使大口径电熔管件在这一部分的刚性下降,在电熔焊接过程中电熔管件和对接管道的受热膨胀程度趋于一致,并且在材料熔融软化后逐步冷却过程中,更加易于收缩,从而保证焊接部分压强及贴合程度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1