乏燃料池的冷却系统投运管理方法及系统与流程

1.本发明涉及核电领域,尤其涉及一种乏燃料池的冷却系统投运管理方法及系统。

背景技术:

2.金属铀燃料组件在核反应堆内进行持续自发链式核裂变反应,经过一定时间裂变后,裂变核素金属铀大量消耗,裂变产物和锕系核素大量的产生,核反应堆堆芯停止运行后,裂变产物和锕系核素中含有大量的放射性,会持续衰变释放出大量热量。

3.目前,现有的衰变热计算软件只可以计算单位质量金属铀的三部分(light elements、actinides、fission products)衰变热功率。然后,仍需要花费大量的人力来对衰变热功率进行重复叠加计算才能获得乏燃料池的总衰变热,而且,现有技术也无法根据乏燃料池的温度及乏燃料池的总衰变热,给出冷却系统的投入建议。因此,现有技术的不足归纳如下:

4.1.需要花费大量的人力对燃料组件进行分类、筛选、计算、统计、计算得到每一组燃料组件的衰变热数据,计算量大,不能根据现场需求及时响应;

5.2.无法确定乏燃料池衰变热与冷却水温度的关系,也就无法为运行人员提供冷却系统的投运意见。

技术实现要素:

6.本发明要解决的技术问题在于,针对现有技术存在的上述浪费人力、时间以及无法为运行人员提供冷却系统的投运意见缺陷,提供一种的冷却系统投运管理方法及系统。

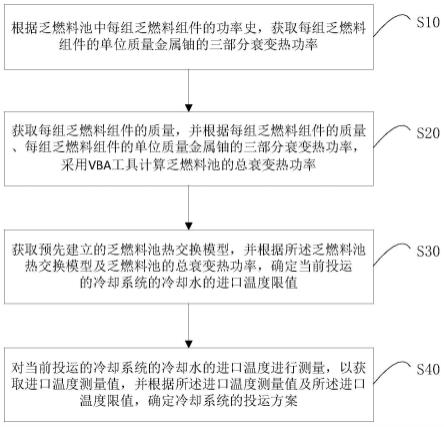

7.本发明解决其技术问题所采用的技术方案是:构造一种乏燃料池的冷却系统投运管理方法,包括:

8.步骤s10.根据乏燃料池中每组乏燃料组件的功率史,获取每组乏燃料组件的单位质量金属铀的三部分衰变热功率;

9.步骤s20.获取每组乏燃料组件的质量,并根据每组乏燃料组件的质量、每组乏燃料组件的单位质量金属铀的三部分衰变热功率,采用vba工具计算乏燃料池的总衰变热功率;

10.步骤s30.获取预先建立的乏燃料池热交换模型,并根据所述乏燃料池热交换模型及乏燃料池的总衰变热功率,确定当前投运的冷却系统的冷却水的进口温度限值,其中,所述乏燃料池热交换模型与预设的乏燃料池的温度报警阈值、冷却系统的冷却水流量、乏燃料池含硼水的流量、冷却系统的当前配置相关;

11.步骤s40.对当前投运的冷却系统的冷却水的进口温度进行测量,以获取进口温度测量值,并根据所述进口温度测量值及所述进口温度限值,确定冷却系统的投运方案。

12.优选地,所述步骤s20包括:

13.步骤s21.获取每组乏燃料组件的质量,并根据每组乏燃料组件的质量、每组乏燃料组件的单位质量金属铀的三部分衰变热功率,计算每组乏燃料组件的衰变热功率;

14.步骤s22.将每组乏燃料组件的衰变热功率进行叠加,以获取乏燃料池的总衰变热功率。

15.优选地,在所述步骤s21中,根据公式1计算每组乏燃料组件的衰变热功率:

16.qi=(q1+q2+q3)*miꢀꢀ

公式1

17.其中,qi为第i组乏燃料组件的衰变热功率,q1、q2、q3分别为第i组乏燃料组件的单位质量金属铀的三部分衰变热功率,mi为第i组乏燃料组件的质量。

18.优选地,在所述步骤s22中,根据公式2计算乏燃料池的总衰变热功率:

[0019][0020]

其中,q为乏燃料池的总衰变热功率,n为乏燃料池的乏燃料组件的数量。

[0021]

优选地,所述步骤s20还包括:

[0022]

步骤s23.输出每组乏燃料组件的衰变热功率及乏燃料池的总衰变热功率。

[0023]

优选地,在步骤s20之后,还包括:

[0024]

步骤s40.根据乏燃料池的总衰变热功率、乏燃料池的体积、乏燃料池的每组乏燃料组件的体积、乏燃料池的乏燃料组件的数量、乏燃料池含硼水的比热容,计算乏燃料池硼水的温升速率。

[0025]

优选地,在步骤s40中,根据公式3计算乏燃料池硼水的温升速率:

[0026][0027]

其中,为乏燃料池硼水的温升速率,q为乏燃料池的总衰变热功率,c2为乏燃料池含硼水的比热容,v为乏燃料池的体积,vm为乏燃料池的每组乏燃料组件的体积,n为乏燃料池的乏燃料组件的数量。

[0028]

优选地,所述乏燃料池热交换模型为:

[0029][0030][0031]

其中,ta为当前投运的冷却系统的冷却水的进口温度限值,ta为乏燃料池的温度报警阈值,q为乏燃料池的总衰变热功率,w1为当前投运的冷却系统的冷却水流量,w2为乏燃料池含硼水的流量,c1为冷却水的比热容,c2为乏燃料池含硼水的比热容,k为冷却系统的板式热交换器的传热系数,s为冷却系统的板式热交换器的换热面积,q为当前投运的冷却系统的列数。

[0032]

优选地,在所述步骤s40中,根据所述进口温度测量值及所述进口温度限值,确定冷却系统的投运方案,包括:

[0033]

步骤s41.若所述进口温度测量值小于所述进口温度限值,则维持当前投运的冷却系统的列数;

[0034]

步骤s42.若所述进口温度测量值不小于所述进口温度限值,则增加投运一列冷却系统。

[0035]

本发明还构造一种乏燃料池的冷却系统投运管理系统,包括处理器及存储有计算机程序的存储器,所述处理器在执行所述计算机程序时实现以上任一项所述乏燃料池的冷却系统投运管理方法的步骤。

[0036]

本发明所提供的技术方案,采用vba工具可自动从原有的衰变热计算软件获取单位质量金属铀的三部分衰变热功率,并自动计算出乏燃料池的总衰变热功率,因此,可一键式实现乏燃料池总衰变热功率的获取,节省大量人力和时间。而且,在正常工况期间,可根据所计算出的乏燃料池的总衰变热功率及预先建立的乏燃料池热交换模型,自动确定出当前投运的冷却系统的冷却水的进口温度限值,并通过该进口温度限值与当前投运的冷却系统的冷却水的进口温度测量值的比较,来确定冷却系统的投运方案,为运行人员提供科学的热交换器换热系统投运的意见。

附图说明

[0037]

为了更清楚地说明本发明实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。附图中:

[0038]

图1是本发明乏燃料池的冷却水温度确定方法实施例一的流程图。

具体实施方式

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

首先说明的是,由于原有的衰变热计算软件只可以计算单位质量金属铀经堆芯裂变后的衰变热量,但乏燃料池含有大量乏燃料组件,每个乏燃料组件的金属铀装载量不同,要计算乏燃料池的总衰变热量,需要对原有的衰变热计算软件的输出文件经过大量的人工叠加运算,因此花费了大量的人力和时间,而且人因失误较多。另外,当乏燃料组件贮存于乏燃料池时,需要利用热交换原理将乏燃料池的衰变热排入最终热阱,所以,乏燃料池必须配置冷却系统(每列冷却系统包括1台循环泵和1台热交换器),但是,若投运的冷却系统的列数过少,则乏燃料池的衰变热无法导出;若投运的冷却系统的列数过多,则从经济利益考虑又不是最佳,因此,乏燃料池需要配置合适列数的冷却系统。

[0041]

图1是本发明乏燃料池的冷却水温度确定方法实施例一的流程图,该实施例的乏燃料池的冷却水温度确定方法包括以下步骤:

[0042]

步骤s10.根据乏燃料池中每组乏燃料组件的功率史,获取每组乏燃料组件的单位质量金属铀的三部分衰变热功率;

[0043]

在该步骤中,可利用原有的衰变热计算软件来获取单位质量金属铀的三部分(light elements、actinides、fission products)的衰变热功率,具体地,在原有的衰变热计算软件中输入乏燃料池中每组乏燃料组件的功率史,然后通过该衰变热计算软件所输出的out文件即可得到每组乏燃料组件的单位质量金属铀的三部分衰变热功率。

[0044]

步骤s20.获取每组乏燃料组件的质量,并根据每组乏燃料组件的质量、每组乏燃料组件的单位质量金属铀的三部分衰变热功率,采用vba工具计算乏燃料池的总衰变热功率;

[0045]

在该步骤中,采用vba工具对从原有的衰变热计算软件所获取的单位质量金属铀的三部分衰变热功率数据进行叠加,再根据每组乏燃料组件的金属铀装载量,计算出乏燃料池的总衰变热功率。

[0046]

步骤s30.获取预先建立的乏燃料池热交换模型,并根据所述乏燃料池热交换模型及乏燃料池的总衰变热功率,确定当前投运的冷却系统的冷却水的进口温度限值,其中,所述乏燃料池热交换模型与预设的乏燃料池的温度报警阈值、冷却系统的冷却水流量、乏燃料池含硼水的流量、冷却系统的当前配置相关;

[0047]

步骤s40.对当前投运的冷却系统的冷却水的进口温度进行测量,以获取进口温度测量值,并根据所述进口温度测量值及所述进口温度限值,确定冷却系统的投运方案。

[0048]

该实施例的技术方案,采用vba工具可自动从原有的衰变热计算软件获取单位质量金属铀的三部分衰变热功率,并自动计算出乏燃料池的总衰变热功率,因此,可一键式实现乏燃料池总衰变热功率的获取,节省大量人力和时间。而且,在正常工况期间,可根据所计算出的乏燃料池的总衰变热功率及预先建立的乏燃料池热交换模型,自动确定出当前投运的冷却系统的冷却水的进口温度限值,并通过该进口温度限值与当前投运的冷却系统的冷却水的进口温度测量值的比较,来确定冷却系统的投运方案,为运行人员提供科学的热交换器换热系统投运的意见。

[0049]

进一步地,在一个可选实施例中,步骤s20包括:

[0050]

步骤s21.获取每组乏燃料组件的质量,并根据每组乏燃料组件的质量、每组乏燃料组件的单位质量金属铀的三部分衰变热功率,计算每组乏燃料组件的衰变热功率,具体地,可根据公式1计算每组乏燃料组件的衰变热功率:

[0051]

qi=(q1+q2+q3)*miꢀꢀ

公式1

[0052]

其中,qi为第i组乏燃料组件的衰变热功率,q1、q2、q3分别为第i组乏燃料组件的单位质量金属铀的三部分衰变热功率,mi为第i组乏燃料组件的质量;

[0053]

步骤s22.将每组乏燃料组件的衰变热功率进行叠加,以获取乏燃料池的总衰变热功率,具体地,根据公式2计算乏燃料池的总衰变热功率:

[0054][0055]

其中,q为乏燃料池的总衰变热功率,n为乏燃料池的乏燃料组件的数量。

[0056]

进一步地,在一个可选实施例中,步骤s20还包括:

[0057]

步骤s23.输出每组乏燃料组件的衰变热功率及乏燃料池的总衰变热功率,例如,可通过图、表的方式输出每组乏燃料组件的衰变热功率及乏燃料池的总衰变热功率。

[0058]

进一步地,根据2011年福岛核事故的经验反馈,在严重事故下,如果乏燃料池丧失冷却,贮存于乏燃料池中的乏燃料组件温度上升,从而导致乏燃料组件破损,大量的放射性物质释放。所以,电厂须具备乏燃料池衰变热快速计算能力,从而为运行人员及应急组织提供参考。基于此,在一个可选实施例中,步骤s20之后,还包括:

[0059]

步骤s40.根据乏燃料池的总衰变热功率、乏燃料池的体积、乏燃料池的每组乏燃料组件的体积、乏燃料池的乏燃料组件的数量、乏燃料池含硼水的比热容,计算乏燃料池硼水的温升速率,具体地,根据公式3计算乏燃料池硼水的温升速率:

[0060][0061]

其中,为乏燃料池硼水的温升速率,q为乏燃料池的总衰变热功率,c2为乏燃料池含硼水的比热容,v为乏燃料池的体积,vm为乏燃料池的每组乏燃料组件的体积,n为乏燃料池的乏燃料组件的数量。

[0062]

在该实施例中,根据乏燃料池贮存n组乏燃料组件后的硼水装载量,可获得乏燃料池在失去能动冷却时的温升速率,为运行人员及应急组织准确判断提供参考。

[0063]

进一步地,在一个可选实施例中,乏燃料池热交换模型为:

[0064][0065][0066]

其中,ta为当前投运的冷却系统的冷却水的进口温度限值,ta为乏燃料池的温度报警阈值,q为乏燃料池的总衰变热功率,w1为当前投运的冷却系统的冷却水流量,w2为乏燃料池含硼水的流量,c1为冷却水的比热容,c2为乏燃料池含硼水的比热容,k为冷却系统的板式热交换器的传热系数,s为冷却系统的板式热交换器的换热面积,q为当前投运的冷却系统的列数。

[0067]

而且,在步骤s40中,根据所述进口温度测量值及所述进口温度限值,确定冷却系统的投运方案,包括:

[0068]

步骤s41.若所述进口温度测量值小于所述进口温度限值,则维持当前投运的冷却系统的列数;

[0069]

步骤s42.若所述进口温度测量值不小于所述进口温度限值,则增加投运一列冷却系统。

[0070]

关于乏燃料池热交换模型,需说明的是,一般情况下,乏燃料池配备3列冷却系统,每一列冷却系统配有1台循环泵和1台热交换器,且热交换器为板式热交换器。下面以当前投运一列冷却系统为例说明乏燃料池热交换模型的建立过程:

[0071]

1.计算得到未知参数k*s:

[0072]

在热交换器为逆流板式热交换器时,可根据q1、t

in

、t

out

、t

in

、t

out

的设计数值,利用公式2-1计算出k*s:

[0073][0074]

式中:k为热交换器的传热系数;s为热交换器的换热面积;q1为乏燃料池的总衰变热功率;t

in

为冷却水的进口温度;t

out

为冷却水的出口温度;t

in

为乏燃料池硼水的进口温度;t

out

为乏燃料池硼水的出口温度,q1、t

in

、t

out

、t

in

、t

out

的设计数值可通过查询热交换器的设计规格书得到。

[0075]

2.计算得到未知参数θ1:

[0076]

根据热平衡原理,冷却系统带走的热量与乏燃料池含硼水释放的热量相同,其换热关系为:

[0077]

q1=c1w1(t

in-t

out

)=c2w2(t

out-t

in

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式2-2

[0078]

式中:q1为冷却系统吸收的热量/乏燃料池含硼水释放的热量;c1为乏燃料池含硼水的比热容(热工水力图查询可得);w1为乏燃料池含硼水的流量;c2为冷却系统冷却水比热容(热工水力图查询可得);w2为冷却系统冷却水流量。q1、w1和w2由设计规格书得到。

[0079]

联合公式2-1及公式2-2,可得:

[0080][0081]

其中,通过设计规格书可获得乏燃料池含硼水的流量w1及冷却系统冷却水流量w2;可通过查表获得乏燃料池含硼水的比热容c1及冷却系统冷却水比热容c2;θ1为中间变量参数。

[0082]

3.获得乏燃料池的总衰变热功率q与乏燃料池冷却系统的冷却水的进口温度限值ta的关系:

[0083]

将公式2-3转化为:

[0084][0085]

将前文计算获得的乏燃料池的总衰变热功率q(为乏燃料组件停止裂变的时间函数)、乏燃料池的硼水进口温度t

in

所对应的温度报警阈值ta(为确保乏燃料池安全,可设置为50℃)带入公式2-4,此时,公式2-4转变为乏燃料池的总衰变热功率q与乏燃料池当前投运的冷却系统的冷却水的进口温度t

in

所对应的进口温度限值ta的关系,即,确定当前投运的冷却系统能导出总衰变热功率q与所需的最高的乏燃料池冷却水温度(冷却水的进口温度限值ta)的关系:

[0086][0087]

在获得当前投运的冷却系统的冷却水的进口温度限值ta后,可结合当前投运的冷却系统的冷却水的进口温度测量值t2,来确定冷却系统的投运方案,例如,若t2(现场实时测量)小于ta,则表明当前投运的1列冷却系统可以导出热量,可维持当前投运的列数不变;反之,若t2(现场实时测量)不小于ta时,则表明当前投运的1列冷却系统无法导出热量,需要投入2列冷却系统。随着时间的推移,乏燃料池的总衰变热功率q单调递减,且趋势逐渐变缓,可提供2列冷却系统投入的最短时间。

[0088]

同样地,若当前投运两列冷却系统,两列冷却系统并联,每一列冷却系统配有1台循环泵和1台热交换器,则乏燃料池热交换模型的建立过程为:

[0089]

公式2-1可转化为:

[0090][0091]

公式2-2可转化为:

[0092]

q2=2c1w1(t

in-t

out

)=2c2w2(t

out-t

in

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式2-7

[0093]

联合公式2-6及公式2-7,可得:

[0094][0095][0096]

同理,公式2-8可转化为:

[0097][0098]

将前文计算获得的乏燃料池的总衰变热功率q(为乏燃料组件停止裂变的时间函数)、乏燃料池的硼水进口温度t

in

所对应的温度报警阈值ta(为确保乏燃料池安全,可设置为50℃)带入公式2-9,此时,公式2-9转变为乏燃料池的总衰变热功率q与乏燃料池当前投运的冷却系统的冷却水的进口温度t

in

所对应的进口温度限值ta的关系,即,确定当前投运的冷却系统能导出总衰变热功率q与所需的最高的乏燃料池冷却水温度(冷却水的进口温度限值ta)的关系:

[0099][0100]

在获得当前投运的冷却系统的冷却水的进口温度限值ta后,可结合当前投运的冷却系统的冷却水的进口温度测量值t2,来确定冷却系统的投运方案,例如,若t2(现场实时测量)小于ta,则表明当前投运的2列冷却系统可以导出热量,可维持当前投运的列数不变;反之,若t2(现场实时测量)不小于ta时,则表明当前投运的2列冷却系统无法导出热量,需要投入3列冷却系统。随着时间的推移,乏燃料池的总衰变热功率q单调递减,且趋势逐渐变缓,可提供3列冷却系统投入的最短时间。

[0101]

按照上面的推导过程,若当前投运q列冷却系统,q列冷却系统并联,每一列冷却系统配有1台循环泵和1台热交换器,则乏燃料池热交换模型的建立过程为:

[0102]

公式2-1可转化为:

[0103][0104]

公式2-2可转化为:

[0105]

q2=qc1w1(t

in-t

out

)=qc2w2(t

out-t

in

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式2-12

[0106]

联合公式2-11及公式2-12,可得:

[0107][0108][0109]

同理,公式2-13可转化为:

[0110][0111]

将前文计算获得的乏燃料池的总衰变热功率q(为乏燃料组件停止裂变的时间函数)、乏燃料池的硼水进口温度t

in

所对应的温度报警阈值ta(为确保乏燃料池安全,可设置为50℃)带入公式2-14,此时,公式2-14转变为乏燃料池的总衰变热功率q与乏燃料池当前投运的冷却系统的冷却水的进口温度tin所对应的进口温度限值ta的关系,即,确定当前投运的冷却系统能导出总衰变热功率q与所需的最高的乏燃料池冷却水温度(冷却水的进口温度限值ta)的关系:

[0112][0113]

在获得当前投运的冷却系统的冷却水的进口温度限值ta后,可结合当前投运的冷却系统的冷却水的进口温度测量值t2,来确定冷却系统的投运方案,例如,若t2(现场实时测量)小于ta,则表明当前投运的q列冷却系统可以导出热量,可维持当前投运的列数不变;反之,若t2(现场实时测量)不小于ta时,则表明当前投运的q列冷却系统无法导出热量,需要再投入1列冷却系统。

[0114]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何纂改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1