一种复合柔性管截面的设计方法与流程

1.本发明属于海洋油气装备管道领域,具体涉及一种复合柔性管截面的设计方法。

背景技术:

2.柔性管相对于传统钢制管道具有诸多优势:具有较小的弯曲刚度,可发生较大变形,能承受较大的平台运动,易安装,抗腐蚀能力强,可回收利用,在未来海洋油气开发过程中具有重要的工程应用价值。采用相同设计方法和通用生产工艺,选择不同材料组合和截面结构,可实现柔性管定制化生产,以满足油气输送领域不同应用要求。

技术实现要素:

3.本发明旨在克服现有技术的缺陷,提供一种复合柔性管截面的设计方法,旨在针对深水、超深水以及其他复杂环境下油气勘探开发的需求,掌握超深水多用途柔性管在设计、分析、生产方面的关键技术,并取得具有原创性的技术研发成果。

4.为了解决上述技术问题,本发明提供以下技术方案:

5.一种复合柔性管截面的设计方法,其步骤为:1)根据柔性管的设计目标,获取柔性管的几何尺寸和材料参数;

6.2)根据柔性管运行环境及材料的力学属性,结合设计规范的规定,确定柔性管的设计荷载和失效准则;

7.3)建立柔性管的有限元模型和整体分析模型,并验证其有效性;

8.4)分析柔性管增强层纤维交替缠绕角度、外保护层材料、内衬层厚度与外保护层厚度,结合生产实际和设计规范确定柔性管的基础设计参数;

9.5)初步截面设计,在单一内压、外压荷载作用下进行柔性管初步截面设计;

10.6)单一设计拉伸荷载,利用初始截面纤维层数建立柔性管整体分析模型,分别进行静力分析和动力分析,获得有效张力、曲率、弯矩数据;结合设计规范计算柔性管的单一设计拉伸荷载;

11.7)柔性管强度校核,柔性管曲率校核,柔性管疲劳寿命校核;柔性管截面设计完成。

12.优选地,第5步骤,确定一个使柔性管截面同时满足两种组合设计荷载的增强层纤维层数。为使柔性管通过强度校核、弯曲校核和疲劳寿命校核,估算初始截面纤维层数。

13.优选地,第7步骤,柔性管强度校核,对柔性管施加组合荷载,分析其应力应变结果;若应力应变结果超出失效标准,则柔性管失效,重新选取初始截面纤维层数进行分析,直至截面纤维层数使柔性管通过强度校核。

14.优选地,第7步骤,柔性管曲率校核,对柔性管施加弯矩计算其曲率,与整体分析中得到的容许曲率进行比较;若曲率大于容许曲率,则更换柔性管材料重新设计。

15.优选地,第7步骤,柔性管疲劳寿命校核,对柔性管施加疲劳载荷计算疲劳寿命;若柔性管疲劳寿命不满足设计要求,则重新选取初始截面层数,直至截面纤维层数使得柔性

管能通过强度校核、弯曲校核和疲劳寿命校核;若截面纤维层数使柔性管通过所有校核,则以其为最终截面纤维层数。

16.与现有技术相比较,本发明具有如下的有益效果:

17.本发明通过研究热塑性纤维增强复合柔性管截面的设计方法,可对热塑性纤维增强复合柔性管的设计与生产提供指导。

附图说明

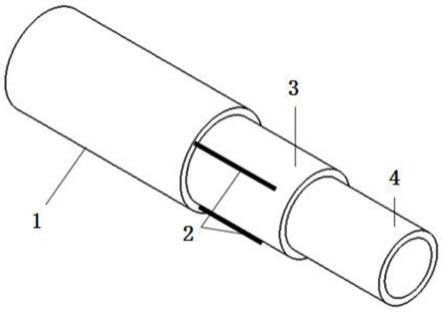

18.图1是本发明复合柔性管的结构示意图;

19.图2是本发明复合柔性管的圆柱坐标系示意图;

20.图3是本发明国标对不同管径时内衬层最小壁厚规定的示意图;

21.图4是本发明复合柔性管的整体迭代分析流程图;

22.图5是本发明复合柔性管设计的流程图。

具体实施方式

23.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

24.如图1所示,热塑性复合材料柔性管是由热塑性聚合物挤出管和多层纤维增强复合材料带缠绕粘结组成,其截面结构从内到外分成四层,外保护层1、功能层2、纤维增强层3、内衬层4,功能层为非主要承载力结构。增强纤维完全嵌入聚合物基体,各层之间通过加热融合的方式粘结在一起,形成全粘结复合管道结构。热塑性聚合物材料可以选择聚乙烯(pe)、聚丙烯(pp)、尼龙(pa)、聚偏氟乙烯(pvdf)、聚苯硫醚(pps)、聚醚醚酮(peek)等;纤维材料可以选择玻璃纤维、碳纤维、芳纶纤维等。柔性管截面设计过程是反复迭代的过程。在设计过程中,若设计出的截面性能远远超出设计目标,出于经济性和实际生产的需要,应尽量使得截面性能刚好满足设计目标而适当减小安全裕度。

25.一种复合柔性管截面的设计方法,其步骤为:

26.1)根据柔性管的设计目标,获取柔性管的几何尺寸和材料参数。

27.2)根据柔性管的运行环境和材料的力学属性,结合设计规范对安全系数的规定,确定柔性管的设计荷载和失效准则。设计荷载包括设计内压荷载、设计外压荷载和设计拉伸荷载。柔性管各层应根据材料分别确定应力应变失效标准。

28.3)在有限元软件abaqus中建立柔性管的有限元模型,并与实验数据进行对比,验证有限元模型的有效性;在海洋工程动力分析软件orcaflex中建立柔性管整体分析模型,验证截面等效理论。

29.4)将对柔性管增强层纤维交替缠绕角度、外保护层材料、内衬层厚度与外保护层厚度分别作为柔性管有限元模型的唯一变量逐一进行分析,将分析结果与生产实际和设计规范结合确定柔性管最佳截面特性,包括增强层纤维缠绕角度、最佳外保护层材料、最佳内衬层厚度与最佳外保护层厚度。

30.5)初步截面设计,在单一内压、外压设计荷载作用下进行初步的截面设计。应用上文中确定的柔性管截面特性,将设计荷载分别施加于柔性管有限元模型,根据柔性管失效准则,确定一个能使柔性管截面同时满足两种设计荷载的柔性管增强层纤维层数,称之为

初始截面纤维层数。为使柔性管满足通过荷载考虑到该截面纤维层数将使截面通过接下来的组合荷载校核、弯曲校核和疲劳寿命校核,结合设计经验,初步估算截面纤维层数宜尽量取大一些。

31.6)单一设计拉伸荷载,用初始截面纤维层数建立柔性管整体分析模型,分别对其进行静力分析和动力分析,记录其有效张力、曲率、弯矩数据;将有效张力结合设计规范计算出柔性管的作用于柔性管有限元模型的单一设计拉伸荷载。

32.7)柔性管强度校核,柔性管曲率校核,柔性管疲劳寿命校核;至此柔性管截面设计完成。

33.柔性管组合荷载校核,单一设计拉伸荷载可分别与单一设计内压荷载和单一设计外压荷载结合形成两种组合荷载。将两种组合荷载分别应用于柔性管有限元模型进行强度校核,分析其应力应变结果。若应力应变结果超出失效标准,柔性管失效,则重新选取初始截面纤维层数进行分析,直至截面纤维层数使柔性管能通过强度校核。

34.柔性管曲率校核,将弯矩载荷应用于柔性管有限元模型进行曲率校核,分析弯曲变形结果。若弯曲变形超出失效标准,则重新选取柔性管材料,直至截面纤维层数使得柔性管能通过强度校核和曲率校核。

35.柔性管疲劳寿命校核,利用柔性管有限元模型参数建立对柔性管疲劳分析模型,对柔性管进行疲劳寿命校核。若柔性管疲劳寿命不满足设计要求,则重新选取初始截面层数进行分析,直至截面纤维层数使得柔性管能通过强度校核、曲率校核和疲劳寿命校核。若截面纤维层数使柔性管通过所有校核,则称之为最终截面纤维层数。

36.截面等效,由纤维带弹性常数通过均质化理论得到增强层整体的等效弹性常数,然后将三层结构的柔性管等效为单层模型,得到柔性管整体的等效弹性常数,为柔性管整体分析、涡激疲劳分析以及稳定性分析提供基础参数。

37.等效理论如下:增强层的弹性特性,参考p.c.chuo多层板宏观模量分析方法对复合层进行分析设计。如图2所示在圆柱坐标系(ρ,φ,z)下的圆柱体示意图,其中1方向为纤维带的纵向,与环向的夹角为θ;2方向为纤维带的横向;3方向为垂直于纤维带方向,与柔性管径向一致。圆柱坐标系中的径向与纤维带的平面相垂直,圆柱坐标系的轴向与柔性管的轴向相重合。

38.由于柔性管的增强层由纤维带以正负相间的角度交替缠绕而成,由纤维带缠绕而成的每一个单层的柔度矩阵都可以由纤维带的弹性常数得到:

[0039][0040]

每单层的刚度矩阵可以通过对柔度矩阵求逆得到:

[0041]

[c0]=[s0]

‑1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0042]

每一单层在圆柱坐标系下的刚度矩阵为:

[0043]

[s

c'

]

k

=[t][s0][t]

t

[0044]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0045]

其中k用来区分纤维带以正角度缠绕的单层(k=1)和以负角度缠绕的单层(k=2),[t]是从材料坐标系到圆柱坐标系的坐标转换矩阵。

[0046][0047]

其中α是材料坐标系与圆柱坐标系之间的转换角度。

[0048]

每个单层在圆柱坐标系下的刚度矩阵:

[0049]

[c

c'

]

k

=[s

c'

]

k

‑1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0050]

增强层的整体的等效弹性常数与每一层的体积比有关,增强层的等效刚度矩阵中的元素可以通过以下方式计算:

[0051]

c

c

‑

ij

=c

c

‑

ji

=0(i=1,2,3,6j=4,5)

[0052]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0053][0054]

其中和是单个单层所占的体积分数。

[0055][0056]

其中

[0057][0058]

增强层的柔度矩阵可以从下式得到:

[0059]

[s

c

]=[c

c

]

‑1ꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0060]

柔性管整体弹性性能

[0061]

柔性管内衬层和外保护层由聚合物组成,是各向同性材料,其柔度矩阵可以表示为:

[0062][0063]

其中e

p

和v

p

是聚合物的弹性模量和泊松比。

[0064]

内衬层和外保护层的刚度矩阵可以表示为:

[0065]

[c

p

]=[s

p

]

‑1ꢀꢀꢀꢀꢀꢀ

(12)

[0066]

当三层组成的柔性管等效为一个由一层组成的等效截面时,等效截面的等效弹性性能与内衬层,增强层以及外保护层的弹性性能相关。这里利用三层的刚度矩阵:内衬层[c]1(也就是[c

p

]),增强层[c]2(也就是[c

c

])和外保护层[c]3(也就是[c

p

])和他们的体积分数(v1,v2,v3)来计算柔性管等效截面的弹性常数。等效截面刚度矩阵[c]中的元素c

ij

可通过下式得到:

[0067][0068]

c

ij

=c

ji

=0(i=1,2,3,6,j=4,5)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0069][0070]

其中

[0071][0072]

柔性管等效截面的柔度矩阵为:

[0073][0074]

则柔性管等效截面的弹性常数可以通过式(17)得到。

[0075]

设计载荷及失效准则

[0076]

热塑性纤维增强复合材料柔性管以内压荷载、拉伸荷载和外压荷载作为分析目标设计荷载,在单一设计荷载作用下进行初步截面设计。对于拉伸荷载,采用orcaflex软件计算并与abaqus软件反复迭代来确定,并参考规范(dnvgl rp f119

‑

2015)取安全系数1.4,计算得到设计拉伸荷载。

[0077]

在确定设计荷载的基础上,对柔性管各层强度失效准则进行汇总如下:

[0078]

(1)内衬层和外保护层由热塑性材料组成,根据第四强度理论校核结构是否失效:

[0079][0080]

(2)纤维带为复合材料,根据规范,纤维带横向和纵向的应力响应设计标准,如式(19)所示:

[0081][0082]

n:控制应力方向;σ

nk

:结构在方向n上局部荷载响应的特征值;基体开裂时

在方向n上分应力的特征值;γ

f

:局部荷载因子;γ

sd

:局部荷载模型因子;γ

m

:局部阻力因子;γ

rd

:局部阻力模型因子,γ

rd

=1.0;

[0083]

根据规范可得,γ

f

=1.0,γ

sd

=1.0,γ

m

=1.2。

[0084]

柔性管截面设计,分为基础设计参数,初步截面设计,整体分析与校核。

[0085]

基础设计参数,对柔性管增强层缠绕角度、外保护层材料、内衬层与外保护层厚度进行分析,以确定柔性管最优增强层缠绕角度、外保护层材料、内衬层与外保护层厚度等基础设计参数。

[0086]

增强层缠绕角度,采用abaqus等结构计算分析软件建立柔性管模型,将柔性管增强层缠绕角度作为唯一变量并分别施加内压荷载、拉伸荷载、外压荷载,通过比较极限荷载数值,确定出在单一设计荷载作用下的最优缠绕角度。

[0087]

外保护层材料,在不同外保护层材料的情况下,对柔性管分别施加内压荷载、拉伸荷载、外压荷载,记录柔性管所能承受的极限内压荷载、极限拉伸荷载、极限外压荷载。兼顾外保护层材料的力学性能和经济性,选择最合适的外保护层材料。

[0088]

内衬层与外保护层厚度,采用abaqus等结构分析软件创建不同内衬层和保护层厚度的柔性管模型,对柔性管分别施加内压荷载、拉伸荷载、外压荷载,分别记录柔性管所能承受的极限内压荷载、极限拉伸荷载、极限外压荷载。在此基础上,结合国家标准(可盘绕式增强塑料复合管第二部分:纤维增强热塑性塑料复合连续管)确定柔性管内衬层厚度。一般而言,外保护层厚度不大于内衬层厚度,因此根据计算结果,外保护层厚度等于内衬层厚度。

[0089]

初步截面设计,热塑性纤维增强复合材料柔性管以内压荷载、拉伸荷载和外压荷载作为设计分析目标荷载,在单一设计荷载作用下进行初步截面设计。设计内压荷载和设计外压荷载参照abs规范(guide for building and classing subsea pipeline system)和国家标准(可盘绕式增强塑料复合管第二部分:纤维增强热塑性塑料复合连续管)设计;对于拉伸荷载,采用orcaflex软件计算并与abaqus软件反复迭代来确定,并参考规范(dnvgl rp f119

‑

2015)取安全系数1.4,计算得到设计拉伸荷载。

[0090]

通过abaqus软件计算在设计荷载(设计内压荷载、设计外压荷载、设计拉伸荷载)作用下柔性管内外层等效应力、增强层纤维方向应力以及垂直纤维方向应力;通过校核内衬层和外保护层等效应力、增强层纤维方向与增强层垂直纤维方向的最大拉伸应力及最大压缩应力,确定满足设计荷载要求的柔性管截面几何尺寸。

[0091]

整体分析与校核,柔性管计算分析软件进行整体分析,整体分析包括静力分析和动力分析。在平台水动力计算的基础上,对柔性管进行整体分析,获取张力、von mises应力和曲率等参数,为截面设计提供依据。

[0092]

静力分析,采用ansys等结构计算分析软件构建简化平台模型,模型参数包括平台尺寸、浮体、立柱、吃水、立柱倒角半径、排水量以及上部模块的尺寸等,采用aqwa等水动力分析软件对平台模型进行水动力分析。

[0093]

静力分析过程中,考虑平台参数及极端飓风海况数据(波浪、风、潮汐和风暴潮等)、极端飓风海况洋流沿水深的分布、海底土体参数(海底刚度及摩擦系数等)等环境参数,采用百年一遇的工作海况进行计算分析。

[0094]

根据柔性管内输送流体的密度需求,并考虑0

°‑

360

°

的环境荷载方向(如平台和锚

泊系统加上修井管为轴对称,环境荷载方向可简化为0

°‑

180

°

)对柔性管进行静力分析,计算可得柔性管静力分析的张力、von mises应力和曲率,为下一步动力分析获取柔性管系统在重力、浮力和流体阻力等作用下的平衡状态构型。

[0095]

动力分析,柔性管动力分析是整体分析的关键,在静力分析所得初始构型的基础上,参考静力分析的平台参数、环境参数(极端飓风海况数据、极端飓风海况洋流沿水深的分布、波浪参数、海底土体参数等)、管内流体密度、环境荷载方向等要素,分析时域范围内柔性管的整体动力响应。通过对柔性管进行动力分析,得到柔性管动力分析的张力、曲率及von mises应力分布情况,并与静力分析进行比较,确定最大有效张力、曲率及von mises应力,为截面设计提供设计参数。

[0096]

校核,根据单一荷载初步截面设计之后,对柔性管进行强度校核,强度校核内容包括:拉伸和外压组合荷载强度校核、拉伸和内压组合荷载强度校核、曲率校核。

[0097]

拉伸荷载和曲率校核包含了与整体分析迭代的计算结果。如图4所示,整体迭代分析流程,根据截面设计结果以及模型等效参数,重新计算柔性管截面参数,实现整体

‑

局部

‑

整体的迭代程序,通过反复计算确定柔性管截面参数。若设计柔性管线重过轻,空管状态下难以进行管道安装,并且在波流荷载作用下,较轻的管重会导致柔性管出现更大的响应幅值,考虑安装工况增加相应配重。与此同时,由于添加配重之后柔性管的最大有效张力变大,柔性管截面需重新设计与校核。

[0098]

疲劳分析,柔性管在深海或超深海环境下的安全可靠性取决于其疲劳寿命,柔性管应力疲劳分析采用10倍的安全系数。

[0099]

采用abaqus软件建立柔性管有限元模型,依据工作海域波浪

‑

周期概率分布状况对柔性管进行时域分析,利用fatigue analysis模块计算柔性管整体分析模型的疲劳损伤量;采用orcaflex软件对柔性管进行柔性管即静力分析及模态分析,将其计算结果导入涡激振动(viv)计算软件shear7中,计算涡激疲劳损伤量,预测柔性管的疲劳寿命。

[0100]

波致疲劳分析,根据工作海域波浪波高

‑

周期概率分布数据对柔性管进行整体动态时域分析,通常整体模型的动态时域分析时长至少为1200s,为保证计算结果的稳定性,分析时长为11300s。波浪分析类型选择不规则波,波浪谱类型选用jonswap谱。在对柔性管进行波致疲劳分析时,首先设计用于疲劳分析的荷载工况,将环境荷载方向为180

°

和0

°

的疲劳工况进行重点分析。

[0101]

采用orcaflex软件建立柔性管等效模型,考虑波浪、海流、浮式平台运动、管内流体以及配重层的影响,根据波浪波高

‑

周期概率分布得到柔性管等效模型的整体时域动力响应,计算得到柔性管的综合损伤分布、最为恶劣情况波高与概率损伤分布和疲劳寿命分布,并根据规范(api spec 17j

‑

2014)考虑10倍的疲劳安全系数,得出柔性管最危险处的波致疲劳寿命。

[0102]

涡激疲劳分析,柔性管的viv疲劳分析是疲劳寿命分析的重点和难点,采用shear7软件计算viv疲劳。shear7通常用于计算顶部张紧式柔性管viv响应,对于悬链线柔性管的viv响应一般采用以下等效方法来间接计算:由有限元软件计算得到悬链线柔性管的固有频率、模态振型以及模态振型曲率,将具体信息输入到文件common.mds文件中,根据用户输入的固有频率、模态振型和模态曲率,通过模态叠加法和迭代法计算悬链线柔性管的均方根位移、均方根应力和疲劳损伤率。

[0103]

viv疲劳寿命计算时采用一年一遇的海流流速。采用orcaflex软件建立柔性管有限元模型并对其进行静力分析,直接导出shear7可识别的dat输入文件;对柔性管进行模态分析,导出可识别的模态输入文件(mds格式);将两个文件直接导入shear7计算出柔性管viv响应。

[0104]

通过viv分析软件shear7对柔性管进行viv疲劳分析,得到柔性管的年损伤率、均方根应力和均方根位移。根据规范(api spec 17j

‑

2014),考虑10倍的疲劳安全系数,最终得出柔性管最危险处的viv疲劳寿命。

[0105]

以上所述仅为说明本发明的实施方式,并不用于限制本发明,对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1