存储化工原料或产品爆炸危险范围评估方法及系统与流程

1.本发明涉及一种评估爆炸造成损失范围的方法,具体的说是一种存储化工原料或产品爆炸危险范围评估方法及系统。

背景技术:

2.一方面,化学工业在各国的国民经济中占有重要地位,是许多国家的基础产业和支柱产业。化学工业的发展速度和规模对社会经济的各个部门有着直接影响,世界化工产品年产值已超过15000亿美元。另一方面,由于化工企业生产、加工、储存的化工原料、化工产品具有高度的易燃易爆性和有毒性,发生火灾或泄漏事故后情况复杂,爆炸、复燃复爆,扩散的范围大、速度快,极易导致立体、大面积、多火点等形式的燃烧。化工企业发生火灾事故后,一般来说火灾情况都很复杂,常伴随着爆炸、闪燃、二次爆炸,或燃烧后爆炸,或燃烧与爆炸相互交替的现象。因此,提前获知爆炸危险范围对于设计防火规范安全距离,以及在化工园区化工厂车间发生火灾时,为应急管理部门提供消防灭火安全抢救范围数据参考,十分必要。而,目前尚没有评估化工火灾爆炸危险范围的方法和系统。

技术实现要素:

3.为了解决上述技术问题,本发明提出一种存储的化工原料或产品爆炸危险范围评估方法,采用如下步骤:

4.s1,采集可燃液体或可燃气体的名称和种类;

5.进一步的,可燃液体或可燃气体的名称和种类来自于可燃液体或可燃气体的名称和种类登记表;

6.s2,采集可燃液体或可燃气体的质量,或,容器最大可容纳的可燃液体或可燃气体的质量;

7.进一步的,s2采集可燃液体或可燃气体的质量的步骤包括:

8.可燃液体或可燃气体存储在容器内,容器内设有压力变送器、热电偶、液位计、密度计;进一步的,所述液位计为磁翻板液位计,或者超声波液位计,或者雷达液位计;

9.还包括plc控制器,所述plc控制器用于计算可燃液体或可燃气体质量;

10.压力变送器采集容器内可燃液体或可燃气体的压力p,并将采集到的压力p发送给plc控制器;

11.热电偶采集容器内可燃液体或可燃气体的温度t,并将采集到的温度t发送给plc控制器;

12.液位计采集容器内可燃液体或可燃气体的体积v,并将采集到的体积v发送给plc控制器;

13.密度计采集可燃液体或可燃气体的密度p;并将采集到的压密度p发送给plc控制器;

14.(1)若容器内为可燃气体,plc控制器则采用克拉伯龙方程计算出可燃气体的质

量;

15.克拉伯龙方程如下:

16.pv=(m/m)rt;

17.p是气体的压强,单位为帕;

18.v是气体的体积;

19.m是气体的质量;m是气体摩尔质量,(m/m)为摩尔数。

20.r是普适气体常量,r=8.31j/mol;

21.t是气体的温度,单位为k(开尔文)。

22.(2)若容器内为可燃液体,plc控制器则根据密度、体积、质量公式计算出可燃液体的质量;

23.密度、体积、质量公式如下:

24.m(质量)=v(体积)*p(密度)。

25.进一步的,若可燃液体或可燃气体存储在n个容器内,则plc控制器将将接收到的每个容器液位计采集容器内可燃液体或可燃气体的体积v1‑

v

n

相加,得到体积之和后,再进行计算可燃液体或可燃气体的质量。

26.进一步的,对于可燃液体或可燃气体存储在n个容器内的情况,还包括管道内的可燃液体或可燃气体的体积v

m

;v

m

由管道长度l及管道内管孔界面面积s计算得到,公式为v

m

=l*s;

27.plc控制器将将接收到的每个容器液位计采集容器内可燃液体或可燃气体的体积v1‑

v

n

,以及管道内的可燃液体或可燃气体的体积v

m

相加,得到体积之和后,再进行计算可燃液体或可燃气体的质量。

28.s3,采集可燃液体或可燃气体蒸气云的tnt当量系数;

29.所述可燃液体或可燃气体蒸气云的tnt当量系数来自于不同可燃液体或可燃气体所对应的蒸气云tnt当量系数表,蒸气云tnt当量系数表内的蒸气云tnt当量系数取值范围为0.02%~14.9%;

30.s4,采集可燃液体或可燃气体燃料的燃烧热;

31.所述可燃液体或可燃气体燃料的燃烧热来自于不同可燃液体或可燃气体燃料所对应的燃烧热表,所述燃烧热表来自于《兰氏化学手册》,

32.s5,采集可燃液体或可燃气体所对应的tnt的爆热;

33.所述可燃液体或可燃气体所对应的tnt的爆热,来自于可燃液体或可燃气体tnt的爆热表,所述可燃液体或可燃气体tnt的爆热表记录了每种可燃液体或可燃气体所对应的tnt的爆热值q

tnt

,进一步的,q

tnt

=4120~4690kj/kg。

34.s6,采用蒸气云爆炸模型vce,根据步骤s1

‑

s4中采集的可燃液体或可燃气体的质量、tnt当量系数、燃烧热、tnt的爆热,计算可燃液体或可燃气体蒸气云的tnt当量;

35.进一步的,所述蒸气云爆炸模型vce公式为:

36.w

tnt

=a w

f

q

f

/q

tnt

式中:

37.w

tnt

——蒸气云的tnt当量,kg;

38.a——蒸气云的tnt当量系数,取值范围为0.02%~14.9%;

39.w

f

——蒸气云中燃料的总质量:kg;

40.q

f

——燃料的燃烧热,kj/kg;

41.q

tnt

——tnt的爆热,q

tnt

=4120~4690kj/kg。

42.s7,根据步骤s5中得到的可燃液体或可燃气体蒸气云的tnt当量,计算死亡半径r1;

43.进一步的,死亡半径r1的计算公式为:

44.r1=13.6(w

tnt

/1000) 0.37=13.6((βa w

f

q

f

/q

tnt

)/1000)0.37

ꢀꢀꢀ

(1)

45.式中:

46.w

tnt

——蒸气云的tnt当量,kg;

47.a——蒸气云的tnt当量系数,取值范围为0.02%~14.9%;

48.w

f

——蒸气云中燃料的总质量:kg;

49.q

f

——燃料的燃烧热,kj/kg;

50.q

tnt

——tnt的爆热,q

tnt

=4120~4690kj/kg。

51.s8,采集引起人员重伤冲击波峰值;

52.所述人员重伤冲击波峰值来自于可燃液体或可燃气体所对应的人员重伤冲击波峰值表;

53.s9,采集环境压力;

54.采用压力表采集现场环境压力;

55.s10,根据步骤s5计算出的可燃液体或可燃气体蒸气云的tnt当量,以及步骤s4中得到的tnt的爆热,计算可燃液体或可燃气体爆炸总能量;

56.计算可燃液体或可燃气体爆炸总能量的公式为:

57.e——爆炸总能量(j),e=w

tnt

×

q

tnt

,式中,

58.w

tnt

——蒸气云的tnt当量,kg;

59.q

tnt

——tnt的爆热,q

tnt

=4120~4690kj/kg。

60.s11,根据步骤s7

‑

s9分别得到的引起人员重伤冲击波峰值、环境压力、可燃液体或可燃气体爆炸总能量,计算重伤半径r2;

61.计算重伤半径r2的公式为

62.由下列方程式求解:

[0063][0064]

△

p2=

△

p

s

/p0[0065]

式中:

[0066]

△

p

s

——引起人员重伤冲击波峰值,取44000pa;

[0067]

p0——环境压力(101300pa);

[0068]

e——爆炸总能量(j),e=w

tnt

×

q

tnt

。

[0069]

s12,采集引起人员轻伤冲击波峰值;

[0070]

所述人员轻伤冲击波峰值来自于可燃液体或可燃气体所对应的人员轻伤冲击波

峰值表;

[0071]

s13,根据步骤s11得到的引起人员轻伤冲击波峰值,以及s8

‑

s9分别得到的环境压力、可燃液体或可燃气体爆炸总能量,计算轻伤半径r3;

[0072]

计算轻伤半径r3的公式为:

[0073]

轻伤半径r3,由下列方程式求解:

[0074][0075]

式中:

△

p

s

——引起人员轻伤冲击波峰值,取17000pa。

[0076]

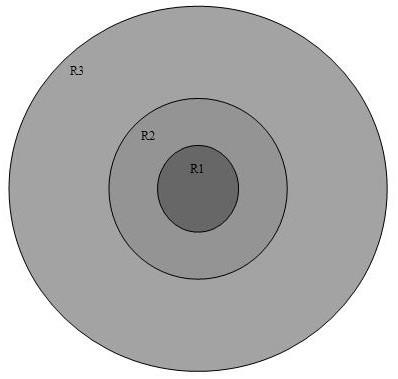

s14,在图上以某个点为圆心,分别以死亡半径r1、重伤半径r2、轻伤半径r3为半径画出爆炸危险范围图形;

[0077]

进一步的,分别用不同颜色分别标识死亡半径r1、重伤半径r2、轻伤半径r3爆炸危险范围。

[0078]

s15,爆炸危险范围图形在电子显示器上显示。

[0079]

进一步的,还包括s16,以现场可燃液体或可燃气体存储容器为中心分别延伸r1、r2、r3的距离,划分不同的危险等级,进行不同危险等级的管理。

[0080]

有益效果:本发明存储化工原料或产品爆炸危险范围评估方法和系统,通过采用相应的设备,采集可燃液体或可燃气体的名称和种类,质量、以及所对应的蒸气云的tnt当量系数、燃烧热、tnt爆热、采集引起人员重伤冲击波峰值、引起人员轻伤冲击波峰值、环境压力等数值,利用动态数据,应用蒸气云爆炸(vce)模型,给出死亡半径r1、重伤半径r2、轻伤半径r3爆炸危险范围,实时计算事故发生地发生爆炸所产生的爆炸范围,将爆炸范围分为死亡区、重伤区、轻伤区等区域,通过可视化平台进行显示,便于消防部门和应急管理部门制定人员疏散及灭火抢救措施。本发明通过采用tnt估计蒸气云爆炸的严重程度,即如果某次事故造成的破坏状况与x千克tnt爆炸造成的破坏状况相当,则称此次爆炸的威力为x千克tnt当量。通过制定蒸汽云爆炸模型(vce)模型来计算爆炸冲击波影响范围。通过数据模型结合信息化平台gis系统,动态提供爆炸影响范围。一方面提前获知爆炸危险范围对于设计防火规范安全距离,为化工园区、化工企业化工原料或产品存储区的设计及安全管理提供参考,另一方面在化工园区化工厂车间发生火灾时,为给应急管理部门制定消防灭火的安全抢救范围提供参照,便于在确保安全的情况下,完成灭火救灾工作。

附图说明

[0081]

图1为爆炸危险范围样式示意图;

[0082]

图2为流程示意图。

具体实施方式

[0083]

实施例1:以水煤气储罐蒸气云爆炸(vce)分析计算举例说明

[0084]

由于合成氨生产装置使用的原料水煤气为一氧化碳与氢气混合物,具有低闪点、

低沸点、爆炸极限较宽、点火能量低等特点,一旦泄漏,极具蒸气云爆炸概率。

[0085]

若水煤气储罐因泄漏遇明火发生蒸气云爆炸(vce),设其贮量为70%时,则为2.81吨,则其tnt当量计算为:

[0086]

蒸气云爆炸tnt当量系数,a=4%;

[0087]

蒸气云爆炸燃烧时燃烧掉的总质量,

[0088]

w

f

=2.81

×

1000=2810(kg);

[0089]

水煤气的爆热,以co 30%、h

2 43%计(氢为1427700kj/kg,一氧化碳为10193kj/kg):取q

f

=616970kj/kg;

[0090]

tnt的爆热,取q

tnt

=4500kj/kg。

[0091]

将以上数据代入公式,得

[0092][0093]

死亡半径r1=13.6(w

tnt

/1000)

0.37

[0094]

=13.6

×

15.41

0.37

[0095]

=13.6

×

2.75=37.4(m)

[0096]

重伤半径r2,由下列方程式求解:

[0097][0098]

△

p2=

△

p

s

/p0[0099]

式中:

[0100]

△

p

s

——引起人员重伤冲击波峰值,取44000pa;(具体范围参照表1和表2)

[0101]

p0——环境压力(101300pa);

[0102]

e——爆炸总能量(j),e=w

tnt

×

q

tnt

。

[0103]

将以上数据代入方程式,解得:

[0104]

△

p2=0.4344

[0105]

z2=1.07

[0106]

r2=1.07

×

(27739

×

4500

×

1000/101300)

1/3

[0107]

=1.07

×

107=115(m)

[0108]

轻伤半径r3,由下列方程式求解:

[0109][0110]

△

p3=

△

p

s

/p0[0111]

式中:

△

p

s

——引起人员轻伤冲击波峰值,取17000pa。(具体范围参照表1和表2)

[0112]

将以上数据代入方程式,解得:

[0113]

△

p3=0.168,z3=1.95

[0114]

轻伤半径r3=209(m)

[0115]

表1冲击波对人体的伤害作用

[0116]

超压δpo/mpa伤害作用超压δpo/mpa伤害作用0.02~0.03轻微损伤0.05~0.10内脏严重损伤或死亡0.03~0.05听觉器官损伤、骨折>0.10大部分人员死亡

[0117]

表2冲击波对建筑物的破坏作用

[0118]

超压δpo/mpa破坏情况<0.03门窗玻璃破碎,建筑物局部破坏或轻微破坏,墙裂缝0.03~0.05建筑物中度破坏,墙大裂缝,屋瓦掉下0.05~0.10木建筑厂房柱折断,房架松动,墙倒塌>0.10防震钢筋混凝土建筑物破坏,小房屋倒塌

[0119]

在图上以某个点为圆心,分别以死亡半径r1、重伤半径r2、轻伤半径r3为半径画出爆炸危险范围图形;

[0120]

爆炸危险范围图形在电子显示器上显示,见图1。

[0121]

实施例2:如图2所示,

[0122]

通过压力变送器将v1101压力pi1101传输plc至wf1;

[0123]

通过热电偶或者热电阻将ti1101传输至plc至wf1;

[0124]

通过磁翻板或者超声波或者雷达液位计将li1101传输至plc至w

f1

;

[0125]

将v110n的若干数据传输至plc至w

fn

;其中v1101n中n表示n个储罐的体积;(储罐的溶剂密度由)系统录入系统);

[0126]

通过将以上数据可以算出w

f1

‑‑‑‑

w

fn

数据,进而计算出数据w

f

。

[0127]

以上数据同时还要折算储罐及其管道内数据以及生产装置内数据。

[0128]

r1=13.6(w

tnt

/1000) 0.37=13.6((βa w

f

q

f

/q

tnt

)/1000)0.37

ꢀꢀꢀ

(1)

[0129]

式中:

[0130]

w

tnt

——蒸气云的tnt当量,kg;

[0131]

a——蒸气云的tnt当量系数,取值范围为0.02%~14.9%;

[0132]

w

f

——蒸气云中燃料的总质量:kg;

[0133]

q

f

——燃料的燃烧热,kj/kg;

[0134]

q

tnt

——tnt的爆热,q

tnt

=4120~4690kj/kg。

[0135]

根据w

f

的数值由以上计算公式(1)可以算出w

tnt

,

[0136]

其中q

tnt

——tnt的爆热,qtnt=4120~4690kj/kg,在此范围内取值,取中间偏上4500kj/kg;

[0137]

q

f值

通过《兰氏化学手册》或者美国dow公司火灾爆炸指数法《物资系数和特性,根据组成及重量进行换算》;

[0138]

a:蒸气云的tnt当量系数,取值范围为0.02%~14.9%,取0.04

[0139]

根据(范登伯格van den berg)和(兰偌伊lannoy)得tnt当量计算法公式得出;

[0140]

(范登伯格van den berg)和(兰偌伊lannoy)计算死亡半径r1=13.6(w

tnt

/1000)

0.37

[0141]

计算重伤半径r2的公式为

[0142]

由下列方程式求解:

[0143][0144]

z2=r2/(e/p0)

1/3

ꢀꢀꢀ

(2)

[0145]

△

p2=

△

p

s

/p0[0146]

式中:

[0147]

△

p

s

——引起人员重伤冲击波峰值,取44000pa;

[0148]

p0——环境压力(101300pa);

[0149]

e——爆炸总能量(j),e=w

tnt

×

q

tnt

。

[0150]

轻伤半径r3,由下列方程式求解:

[0151][0152]

式中:

△

p

s

——引起人员轻伤冲击波峰值,取17000pa。

[0153]

公式(2)

△

p

s

通过查询表1可以获知;

[0154]

公式(3)中

△

p

s

通过查询表1可以获知;

[0155]

公式(2)和公式(3)中的p0:环境压力(101300pa)属于在标准状况下得常数值;

[0156]

公式(2)和公式(3)中的e:爆炸总能量(j),e=w

tnt

×

q

tnt

,

[0157]

式中,

[0158]

w

tnt

——蒸气云的tnt当量,kg;

[0159]

q

tnt

——tnt的爆热,q

tnt

=4120~4690kj/kg。

[0160]

由(2)和(3)公式可以得出r2和r3,(范登伯格van den berg)和(兰偌伊lannoy)

[0161]

该模型公式中未考虑地面爆炸系数1.8,仅按照正常爆炸系数1来表示,公式中未与写出;

[0162]

该模型未考虑有毒气体扩散范围计算,默认在使用系统时人员处于安全可靠的ppe保护中。

[0163]

图2为简易流程图,并非工艺流程图,图中未显示相关安全附属设备,泵、管道、阀门、风机等设备。

[0164]

本发明通过可视化平台,利用动态数据,实时计算事故发生地发生爆炸所产生的爆炸范围,将爆炸范围分为死亡区、重伤区、轻伤区等区域,便于消防部门和应急管理部门制定人员疏散及灭火抢救措施。通过采用tnt估计蒸气云爆炸的严重程度,即如果某次事故造成的破坏状况与x千克tnt爆炸造成的破坏状况相当,则称此次爆炸的威力为x千克tnt当量。通过制定蒸汽云爆炸模型(vce)模型来计算爆炸冲击波影响范围。通过数据模型结合信息化平台gis系统,动态提供爆炸影响范围。一方面提前获知爆炸危险范围对于设计防火规范安全距离,为化工园区、化工企业化工原料或产品存储区的设计及安全管理提供参考,另一方面在化工园区化工厂车间发生火灾时,为给应急管理部门制定消防灭火的安全抢救范

围提供参照,便于在确保安全的情况下,完成灭火救灾工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1