基于数字孪生的离心压缩机叶轮疲劳寿命预测方法

1.本发明涉及机械装备疲劳寿命预测与评估技术领域,具体涉及一种基于数字孪生的离心压缩机叶轮疲劳寿命预测方法。

背景技术:

2.离心压缩机叶轮是一种重要的机械装备,是衡量一个国家工业发展水平的重要标准。离心压缩机叶轮工作环境严酷,受到循环载荷的不断作用,其疲劳寿命将直接影响整个机械系统的工作性能和安全性能。目前,离心压缩机叶轮疲劳寿命预测技术还不够成熟,若不能实现离心压缩机叶轮应力状态的实时监测,则不能准确预测离心压缩机叶轮疲劳寿命。

3.离心压缩机叶轮实际工况十分复杂,这为准确预测其疲劳寿命带来了极大的困难。大连理工大学的刘淑杰根据anasys模拟的结果,应用极限应力曲线及缺口理论,对开式叶轮的疲劳失效特性及疲劳寿命进行了预测。([1]s.j.liu,c.liu,y.w.hu,s.b.gao,y.f.wang,h.c.zhang,fatigue life assessment of centrifugal compressor impeller based on fea,eng.fail.anal.60(2016)383

‑

390.[2]c.liu,s.j.liu,s.b.gao,y.w.hu,s.x.zhang,h.c.zhang,fatigue life assessment of the centrifugal compressor impeller with cracks based on the properties of fv520b,eng.fail.anal.66(2016)177

‑

186.)。数字孪生是一种集成多物理、多尺度、多科学属性,具有实时同步,忠实映射,高保真度特性,能够实现物理世界与信息世界交互融合的技术手段,是利用数字技术对物理实体的特征、行为、形成过程和性能等进行描述和建模的过程和方法。数字孪生已经逐渐成为制造和生产过程中的关键技术。国网湖北店里有限检修公司的王浩及同济大学的许海伟等应用数字孪生技术,实现了gis筒体关键部件的精确建模,并且分析了其温变行为。([3]王浩,许海伟,杜勇,沈小军,董晓虎,姚京松.基于数字孪生模型的gis筒体关键部件温变行为研究[j].高电压技术,2021,47(05):1584

‑

1594.)。

[0004]

根据现有的研究成果可知,目前离心压缩机叶轮疲劳寿命预测方法存在严重的不确定性问题,即不能根据实际工况或有限元模拟准确得到离心压缩机叶轮实际工作过程中的应力状态。应力的大小直接决定了疲劳裂纹扩展速率的快慢,进而影响离心压缩机叶轮的疲劳寿命。若不能准确得到离心压缩机工作过程中的应力值,得到的疲劳寿命预测结果会产生较大的偏差。

技术实现要素:

[0005]

本发明提出了一种基于数字孪生的离心压缩机叶轮疲劳寿命预测方法,解决了前离心压缩机叶轮疲劳寿命预测方法存在严重的不确定性,无法根据实际工况或有限元模拟准确得到离心压缩机叶轮实际工作过程中的应力状态的问题。

[0006]

本发明采用的技术手段如下:

[0007]

一种基于数字孪生的离心压缩机叶轮疲劳寿命预测方法,包括以下步骤:

[0008]

s1、构建离心压缩机叶轮的数字孪生模型;

[0009]

s2、利用所述离心压缩机叶轮的数字孪生模型对离心压缩机叶轮工作过程中的应力场分布状态进行仿真,获取应力场分布状态仿真结果;

[0010]

s3、从所述应力场分布状态仿真结果中提取最大应力;

[0011]

s4、对离心压缩机叶轮进行实际工作过程测试,并对实际工作过程中所述离心压缩机叶轮的应力场分布状态进行实时监测,提取实际工作过程中的最大应力;

[0012]

s5、将所述仿真结果中最大应力与所述实际工作过程中的最大应力进行比较获得最大应力差值,根据所述最大应力差值对所述离心压缩机叶轮数字孪生模型进行更新与修正,并得到更新与修正后的离心压缩机叶轮最大应力;

[0013]

s6、根据所述更新与修正后的离心压缩机叶轮最大应力对离心压缩机叶轮材料进行疲劳试验,检测离心压缩机叶轮材料断口特征,提取离心压缩机叶轮材料疲劳裂纹尺寸信息;

[0014]

s7、根据所述更新与修正后的离心压缩机叶轮最大应力所述离心压缩机叶轮材料疲劳裂纹尺寸信息,利用超高周疲劳寿命预测模型对所述离心压缩机叶轮进行预测获取所述离心压缩机叶轮疲劳寿命。

[0015]

进一步地,所述s1包括以下步骤:

[0016]

s10、应用地面激光雷达技术对离心压缩机叶轮盖盘、底盘及叶轮的三维尺寸进行测量,得到离心压缩机叶轮点云数据,将点云数据导入cad软件中得到离心压缩机叶轮三维模型;

[0017]

s11、查询离心压缩机叶轮材料性能参数,获取离心压缩机叶轮实际工况参数与环境参数;

[0018]

s12、根据所述离心压缩机叶轮三维模型和材料性能参数,建立统一的离心压缩机叶轮数字孪生模型,将实际工况参数与环境参数以及各个参数在实际运行过程中的物理关系输入到统一的离心压缩机叶轮数字孪生模型中,进行实时仿真计算,获得离心压缩机叶轮应力场分布仿真结果;

[0019]

s13、对离心压缩机叶轮实际工作过程中的应力场分布状态进行实时监测,提取实际工作过程中的最大应力数据,并与所述仿真结果进行比较,得到二者之间的差值;

[0020]

s14、根据所述差值对所述统一的离心压缩机叶轮数字孪生模型进行更新与修正,从而得到具有实时特性的离心压缩机叶轮数字孪生模型。

[0021]

进一步地,所述离心压缩机叶轮材料性能参数至少包括离心压缩机盖盘、底盘及叶轮所用材料的牌号及力学性能;

[0022]

所述的实际工况参数与环境参数至少包括离心压缩机的工作转数、载荷频率、温度、入口/出口压力以及气体介质种类。

[0023]

进一步地,所述物理关系至少包括离心压缩机叶轮叶片与气体介质之间的作用力、离心压缩机叶轮工作过程中产生的离心力、离心压缩机叶轮叶片应力与损伤的关系;

[0024]

所述的离心压缩机叶轮数字孪生模型包括空气动力学模型、应力分析模型以及应力场分布模型。

[0025]

进一步地,所述离心压缩机叶轮材料疲劳试验中所用的材料应取自实际工况中的离心压缩机叶轮;试验中的载荷频率应与离心压缩机叶轮实际工作过程中的载荷频率一

致;所述的离心压缩机叶轮材料断口特征至少包括表面损伤特征、内部损伤特征、裂纹源能谱分析;所述的疲劳裂纹尺寸信息至少包括表面粗糙度信息和内部夹杂物尺寸信息。

[0026]

进一步地,所述超高周疲劳寿命模型包括萌生寿命模型与扩展寿命模型,表示为:

[0027][0028]

式中,n为离心压缩机叶轮疲劳寿命,δk

th

为裂纹萌生门槛值,e与g分别为离心压缩机叶轮弹性模量与剪切模量,δσ

max

是离心压缩机叶轮实际工作过程中的最大应力,σ为离心压缩机叶轮材料的疲劳强度,c与m为离心压缩机叶轮材料参数,β与π是模型常数,a为疲劳裂纹尺寸。

[0029]

与现有技术比较,本发明提出的基于数字孪生的离心压缩机叶轮疲劳寿命预测方法,通过具有实时特性的数字孪生模型得到离心压缩机叶轮工作过程中的最大应力,从而使得疲劳寿命预测结果能够对工况变化进行实时考虑,提高疲劳寿命预测的准确性。

附图说明

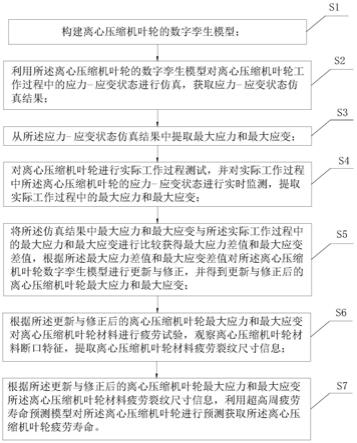

[0030]

图1是基于数字孪生的离心压缩机叶轮疲劳寿命预测方法的流程图;

[0031]

图2为基于数字孪生的离心压缩机叶轮疲劳寿命预测方法框架;

[0032]

图3为基于数字孪生的离心压缩机叶轮疲劳寿命预测技术路线图。

具体实施方式

[0033]

如图1所示为本发明公开的基于数字孪生的离心压缩机叶轮疲劳寿命预测方法,包括以下步骤:

[0034]

s1、构建离心压缩机叶轮的数字孪生模型;

[0035]

具体地,构建离心压缩机叶轮的数字孪生模型包括以下步骤:

[0036]

s10、应用地面激光雷达技术对离心压缩机叶轮盖盘、底盘及叶轮的三维尺寸进行测量,得到离心压缩机叶轮点云数据,将点云数据导入cad软件中得到离心压缩机叶轮三维模型,cad软件可以采用solidworks等三维建模软件;

[0037]

s11、查询离心压缩机叶轮材料性能参数,获取离心压缩机叶轮实际工况参数与环境参数,离心压缩机叶轮材料性能参数可以通过设计图纸与材料手册进行查询获取;

[0038]

其中,离心压缩机叶轮材料性能参数至少包括离心压缩机盖盘、底盘及叶轮所用材料的牌号及力学性能;

[0039]

所述的实际工况参数与环境参数至少包括离心压缩机的工作转数、载荷频率、温度、入口/出口压力以及气体介质种类;

[0040]

s12、根据所述离心压缩机叶轮三维模型和材料性能参数,建立统一的离心压缩机叶轮数字孪生模型,将实际工况参数与环境参数以及各个参数在实际运行过程中的物理关系输入到统一的离心压缩机叶轮数字孪生模型中,进行实时仿真计算,获得离心压缩机叶轮应力场分布仿真结果,在本实施例中,将solidworks中获得的离心压缩机叶轮三维模型和材料性能参数导入至ansysworkbench中以形成离心压缩机叶轮数字孪生模型并进行实时仿真计算;

[0041]

其中,物理关系至少包括离心压缩机叶轮叶片与气体介质之间的作用力、离心压缩机叶轮工作过程中产生的离心力、离心压缩机叶轮叶片应力与损伤的关系;

[0042]

离心压缩机叶轮数字孪生模型包括空气动力学模型、应力分析模型以及应力场分布模型;

[0043]

s13、对离心压缩机叶轮实际工作过程中的应力场分布状态进行实时监测,提取实际工作过程中的最大应力数据,并与所述仿真结果进行比较,得到二者之间的差值;

[0044]

s14、根据所述差值对所述统一的离心压缩机叶轮数字孪生模型进行更新与修正,从而得到具有实时特性的离心压缩机叶轮数字孪生模型;

[0045]

s2、利用所述离心压缩机叶轮的数字孪生模型对离心压缩机叶轮工作过程中的应力场分布状态进行仿真,获取应力场分布状态仿真结果;

[0046]

s3、从所述应力场分布状态仿真结果中提取最大应力;

[0047]

s4、对离心压缩机叶轮进行实际工作过程测试,并对实际工作过程中所述离心压缩机叶轮的应力场分布状态进行实时监测,提取实际工作过程中的最大应力;

[0048]

s5、将所述仿真结果中最大应力与所述实际工作过程中的最大应力进行比较获得最大应力差值和,根据所述最大应力差值对所述离心压缩机叶轮数字孪生模型进行更新与修正,并得到更新与修正后的离心压缩机叶轮最大应力;

[0049]

s6、根据所述更新与修正后的离心压缩机叶轮最大应力对离心压缩机叶轮材料进行疲劳试验,检测离心压缩机叶轮材料断口特征,提取离心压缩机叶轮材料疲劳裂纹尺寸信息;离心压缩机叶轮材料疲劳试验中所用的材料应取自实际工况中的离心压缩机叶轮;试验中的载荷频率应与离心压缩机叶轮实际工作过程中的载荷频率一致;所述的离心压缩机叶轮材料断口特征至少包括表面损伤特征、内部损伤特征、裂纹源能谱分析;所述的疲劳裂纹尺寸信息至少包括表面粗糙度信息和内部夹杂物尺寸信息;

[0050]

s7、根据所述更新与修正后的离心压缩机叶轮最大应力所述离心压缩机叶轮材料疲劳裂纹尺寸信息,利用超高周疲劳寿命预测模型对所述离心压缩机叶轮进行预测获取所述离心压缩机叶轮疲劳寿命;

[0051]

具体地,所述超高周疲劳寿命模型包括萌生寿命模型与扩展寿命模型,表示为:

[0052][0053]

式中,n为离心压缩机叶轮疲劳寿命,δk

th

为裂纹萌生门槛值,e与g分别为离心压缩机叶轮弹性模量与剪切模量,δσ

max

是离心压缩机叶轮实际工作过程中的最大应力,σ为离心压缩机叶轮材料的疲劳强度,c与m为离心压缩机叶轮材料参数,β与π是模型常数,a为疲劳裂纹尺寸。

[0054]

本发明提出的基于数字孪生的离心压缩机叶轮疲劳寿命预测方法,通过具有实时特性的数字孪生模型得到离心压缩机叶轮工作过程中的最大应力,从而使得疲劳寿命预测结果能够对工况变化进行实时考虑,提高疲劳寿命预测的准确性。

[0055]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1