偏光片、偏光片的制作方法及显示面板与流程

1.本技术涉及显示技术领域,具体涉及一种偏光片、偏光片的制作方法及显示面板。

背景技术:

2.随着技术的发展和人们需求的多样化,触控功能被越来越多地应用在手机、平板电脑、车载显示屏等显示装置上,现有的触控显示装置是通过在显示面板上设置触控层以实现触控功能。为了减小显示面板的厚度,通常采用将触控层与偏光片集成在一个组件上的方式,在满足触控功能和偏光效果的同时使显示面板尽可能的轻薄。

3.偏光片通常包括层叠设置的保护膜层和偏光膜层,现有技术中是将触控层制作在保护膜层上。触控层中包括感应电极与驱动电极,感应电极与驱动电极分别设置在保护膜层相对的两个侧面。在将感应电极与驱动电极通过绑定制程与驱动电路连接时,为容纳与驱动电极连接的柔性电路板,需要在偏光膜层上进行冲切开槽。然而,现有的偏光膜层在开槽时存在容易断裂的问题,导致触控显示面板的制造良品率较低。

技术实现要素:

4.本技术提供一种偏光片、偏光片的制作方法及显示面板,旨在解决现有的触控显示面板所存在的偏光片在开槽时易发生断裂从而导致的制造良品率较低的问题。

5.第一方面,本技术提供一种偏光片,所述偏光片包括:

6.偏光膜层,包括相对分布的入光面和出光面;

7.保护膜层,设置在所述偏光膜层的出光面上,所述保护膜层包括沿远离所述偏光膜层方向分布的第一侧面和第二侧面,所述保护膜层的第二侧面设置有第一引线和第二引线;

8.第一触控电极层,设置在所述保护膜层的第一侧面,所述第一触控电极层与所述第一引线电连接;

9.第二触控电极层,设置在所述保护膜层的第二侧面,所述第二电极层与所述第二引线电连接。

10.可选的,所述保护膜层上设有通孔,所述通孔内设有导电部,所述第一触控电极层通过所述导电部与所述第一引线电连接。

11.可选的,所述通孔内填充有导电胶以形成所述导电部。

12.可选的,所述导电部与所述第一触控电极层一体设置。

13.可选的,所述通孔的直径大于或者等于0.3毫米,且小于或者等于2毫米。

14.可选的,所述第一引线和所述第二引线分布在所述保护膜层的相对两侧边;所述通孔位于所述保护膜层靠近所述第一引线的侧边。

15.可选的,所述第一引线沿所述保护膜层对应侧边的表面延伸至所述第一侧面并与所述第一触控电极层电连接。

16.可选的,所述偏光片还包括设置在所述偏光膜层背离所述保护膜层一侧的补偿膜

层。

17.可选的,所述第一触控电极层包括并列设置的多个触控驱动线;所述第二触控电极层包括交叉设置的多个触控感应线,所述多个触控感应线相互交叉形成网格结构。

18.第二方面,本技术提供一种偏光片的制作方法,包括如下步骤:

19.提供一保护膜层,所述保护膜层包括相对分布的第一侧面和第二侧面;

20.在所述保护膜层的第一侧面上制作第一触控电极层;

21.在所述保护膜层的第二侧面上制作第二触控电极层;

22.在所述保护膜层的第二侧面制作第一引线,并使所述第一引线与所述第一触控电极层电连接;

23.在所述保护膜层的第二侧面制作第二引线,并使所述第二引线与所述第二触控电极层电连接;

24.提供一偏光膜层,所述偏光膜层包括相对分布的入光面和出光面;

25.将所述保护膜层的第一侧面贴合在所述偏光膜层的出光面上。

26.可选的,所述保护膜层上设有通孔;所述在所述保护膜层的第二侧面制作第一引线,并使所述第一引线与所述第一触控电极层电连接的步骤中,包括:

27.在所述保护膜层的第二侧面上制作第一引线;

28.在所述通孔内填充导电胶以形成导电部,并使所述导电部分别与所述第一触控电极层以及所述第一引线电连接。

29.可选的,所述保护膜层具有相对的第一侧边和第二侧边,所述第一引线位于所述第一侧边;所述在所述保护膜层的第二侧面制作第一引线,并使所述第一引线与所述第一触控电极层电连接的步骤中,包括:

30.在所述保护膜层的第二侧面上制作第一引线,并使所述第一引线沿所述第一侧边的表面延伸至所述第一侧面与所述第一触控电极层电连接。

31.第三方面,本技术提供一种显示面板,所述显示面板包括:

32.显示基板,所述显示基板包括位于其一侧的出光面;

33.偏光片,所述偏光片为本技术实施例中的偏光片,所述偏光片设置在所述显示基板的出光面上,所述偏光膜层和所述保护膜层沿远离所述显示基板的方向分布。

34.本技术提供的偏光片通过将保护膜层上的第一引线和第二引线设置在远离偏光膜层的第二侧面,在后续绑定制程中可以将与第一引线和第二引线电连接的电路板设置在第二侧面一侧。由此不需要在偏光膜层上冲切开槽,避免了当电路板设置在第一侧面上时偏光膜层上开槽造成断裂的问题,提高了制造良品率。

附图说明

35.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

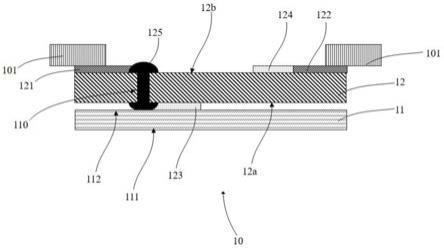

36.图1为本技术第一实施例的偏光片结构示意图;

37.图2为本技术第二实施例的偏光片结构示意图;

38.图3为本技术第三实施例的偏光片结构示意图;

39.图4为本技术实施例中显示面板的结构示意图;

40.图5为本技术实施例中偏光片的制作方法流程示意图;

41.图6为图5中步骤s4的流程示意图。

42.具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

44.本技术实施例提供一种偏光片、偏光片的制作方法及显示面板。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

45.第一方面,本技术提供一种偏光片10。结合图1、图2和图3,偏光片10包括偏光膜层11、保护膜层12,第一触控电极层123和第二触控电极层124;偏光膜层11包括相对分布的入光面111和出光面112,保护膜层12设置在偏光膜层11的出光面112上。显示面板发出的光经偏光膜层11的入光面111射入偏光膜层11,在通过偏光膜层11时,振动方向与偏光膜层11透过轴垂直的光将被吸收,剩下振动方向与偏光片10透过轴平行的偏振光,该偏振光由偏光膜层11的出光面112射出。由此偏光膜层11实现对显示面板所发出偏振光的解析,产生明暗对比从而正常显示画面。偏光膜层11的材料通常包括聚乙烯醇(polyvinyl alcohol,pva)。

46.设置在偏光膜层11上保护膜层12主要用于防止偏光膜层11磨损,保护膜层12的材料通常包括涤纶树脂(polyethylene terephthalate,pet),其具有良好的耐磨损和耐冲击性能。可以理解的是,保护膜层12也可以采用其他具有良好力学性能的高分子材料,具体可

以根据实际情况进行确定,此处不作限定。结合图1、图2和图3,保护膜层12包括沿远离偏光膜层11方向分布的第一侧面12a和第二侧面12b,保护膜层12的第二侧面12b设置有第一引线121和第二引线122,第一引线121和第二引线122用于在后续绑定制程中与电路板101连接。

47.为了在满足触控功能和偏光效果的同时使显示面板尽可能的轻薄,保护膜层12上集成有第一触控电极层123和第二触控电极层124。第一触控电极层123设置在保护膜层12的第一侧面12a,并与第一引线121电连接,第二触控电极层124设置在保护膜层12的第二侧面12b,并与第二引线122电连接。结合图1、图2和图3,在后续绑定制程中,第一触控电极层123和第二触控电极层124分别通过第一引线121和第二引线122与电路板101连接。

48.在现有技术中,第一引线121和第二引线122分别设置在保护膜层12的第一侧面12a和第二侧面12b上。由于在绑定时第一引线121需要与电路板101连接,为了给电路板101提供容纳空间,需要在偏光膜层11上靠近保护膜层12的侧面上进行冲切开槽。然而,由于偏光膜层11所采用的材料力学性能较差,在开槽时容易发生断裂,因此会造成制造良品率较底。

49.本技术实施例提供的偏光片10通过将保护膜层12上的第一引线121和第二引线122设置在远离偏光膜层11的第二侧面12b,在后续绑定制程中可以将与第一引线121和第二引线122电连接的电路板101设置在第二侧面12b一侧。由此不需要在偏光膜层11上冲切开槽,避免了当电路板101设置在第一侧面12a上时偏光膜层11上开槽造成断裂的问题,提高了制造良品率。

50.第一触控电极层123和第二触控电极层124包括多个的触控驱动线与触控感应线,多个触控感应线相互交叉形成网格结构。当手指触摸带触控功能的面板时,触控感应线检测手指与触控感应线之间电容的变化,并通过触控驱动线将电信号传递给触控集成电路。

51.需要说明的是,可以是第一触控电极层123包括交叉设置的多个触控感应线,第二触控电极层124包括并列设置的多个触控驱动线,即多个触控感应线设置在保护膜层12的第一侧面12a上,多个触控驱动线设置在保护膜层12的第二侧面12b上。也可以是多个触控驱动线设置在保护膜层12的第一侧面12a上,多个触控感应线设置在保护膜层12的第二侧面12b上。

52.优选的,在本技术的一些实施例中,第一触控电极层123包括并列设置的多个触控驱动线,第二触控电极层124包括交叉设置的多个触控感应线,多个触控感应线相互交叉形成网格结构。即多个触控驱动线设置在保护膜层12的第一侧面12a上,多个触控感应线设置在保护膜层12的第二侧面12b上。

53.由于保护膜层12的第二侧面12b为远离偏光膜层11的一侧,即保护膜层12的第二侧面12b为靠近显示面板外表面的一侧,手指触摸带触控功能的面板时会更靠近保护膜层12的第二侧面12b。因此将多个触控感应线设置在保护膜层12的第二侧面12b上,有助于提高触控功能。

54.在本技术的一些实施例中,第一引线121沿保护膜层12对应侧边的表面延伸至第一侧面12a并与第一触控电极层123电连接。

55.如图3所示,保护膜层12具有相对的第一侧边12c和第二侧边12d,第一引线121和第二引线122分别分布在第一侧边12c和第二侧边12d。第一引线121从保护膜层12的第二侧

面12b上,沿第一侧边12c的表面延伸至保护膜层12的第一侧面12a上,并与第一侧面12a上的第一触控电极层123连接,由此实现第一引线121与第一触控电极层123的电连接。使第一引线121沿保护膜层12第一侧边12c的表面延伸,可以通过3d打印的方式实现。

56.需要说明的是,使第一引线121和第一触控电极层123电连接还可以通过其他的方式实现。结合图1和图2,保护膜层12上设有通孔110,通孔110内设有导电部125,第一触控电极层123通过导电部125与第一引线121电连接。通过在保护膜层12上开设通孔110,并使第一引线121和第一触控电极层123电连接,在工艺上较为容易。

57.通孔110在保护膜层12上的位置可以根据实际情况进行确定。优选的,在本技术的实施例中通孔110位于保护膜层12靠近第一引线121的侧边。结合图1和图2,保护膜层12具有相对的第一侧边12c和第二侧边12d,第一引线121和第二引线122分别分布在第一侧边12c和第二侧边12d,通孔110位于第一侧边12c。

58.通过将通孔110设置在保护膜层12的第一侧边12c,可以使第一引线121靠近保护膜层12的第一侧边12c。由此在绑定制程时可以使与第一引线121电连接的电路板101靠近第一侧边12c,避免电路板101靠近保护膜层12中部从而影响显示面板的显示区域,有利于窄边框设计。

59.可以理解的是,通孔110的尺寸越小,其在保护膜层12上所占的空间越小,利于显示面板的窄边框设计。但是,通孔110尺寸过小会造成工艺困难,同时也会影响第一引线121和第一触控电极的导通性能。优选的,在本技术的一些实施例中,通孔110的直径大于或者等于0.3毫米,且小于或者等于2毫米。

60.在本技术的一些实施例中,如图2所示,导电部125与第一触控电极层123一体设置,即在保护膜层12上制作第一触控电极层123时,在沉积金属以形成第一触控电极层123的同时,在通孔110的孔壁上沉积金属以形成导电部125,由此使导电部125与第一触控电极层123一体设置。

61.在本技术的另一些实施例中,如图1所示,通孔110内填充有导电胶以形成导电部125,即导电部125是通过在通孔110中填充导电胶形成。导电胶通过在导电胶基体中加入导电粒子形成,导电粒子的材料可以是铝或者银等具有良好导电性能的材料。

62.导电胶所形成的导电部125的大小受导电胶的黏度和填充导电胶的工艺影响。导电胶的黏度和填充导电胶的工艺可以根据实际情况进行调整和确定,以使导电胶形成的导电部125大小合理,确保导电部125与第一引线121和第一触控电极层123具有良好的接触。和在通孔110的孔壁上沉积金属以形成导电部125的方式相比,在通孔110内填充导电胶以形成导电部125成本更低。

63.如图4所示,在本技术的一些实施例中,偏光片10还包括设置在偏光膜层11背离保护膜层12一侧的补偿膜层13,即偏光片10还包括设置在偏光膜层11入光面111一侧的补偿膜层13。补偿膜层13用于和偏光膜层11配合以补偿色偏,其材料通常包括三醋酸纤维素(triacetyl cellulose,tac)。设置补偿膜层13后可以使偏光片10具有更好的光学性能。

64.第二方面,本技术提供一种偏光片10的制作方法,如图5所示,包括如下步骤:

65.s1、提供一保护膜层12,所述保护膜层12包括相对分布的第一侧面12a和第二侧面12b;

66.s2、在所述保护膜层12的第一侧面12a上制作第一触控电极层123;

67.s3、在所述保护膜层12的第二侧面12b上制作第二触控电极层124;

68.s4、在所述保护膜层12的第二侧面12b制作第一引线121,并使所述第一引线121与所述第一触控电极层123电连接;

69.s5、在所述保护膜层12的第二侧面12b制作第二引线122,并使所述第二引线122与所述第二触控电极层124电连接;

70.s6、提供一偏光膜层11,所述偏光膜层11包括相对分布的入光面111和出光面112;

71.s7、将所述保护膜层12的第一侧面12a贴合在所述偏光膜层11的出光面112上。

72.首先提供一保护膜层12,结合图1、图2和图3,其具有相对分布的第一侧面12a和第二侧面12b。保护膜层12的材料通常为涤纶树脂(polyethylene terephthalate,pet),其具有良好的耐磨损和耐冲击性能。可以理解的是,保护膜层12也可以采用其他具有良好力学性能的高分子材料,具体可以根据实际情况进行确定。

73.分别在保护膜层12的第一侧面12a和第二侧面12b上制作第一触控电极层123和第二触控电极层124。第一触控电极层123和第二触控电极层124可以通过先在保护膜层12上沉积金属层,然后对金属层进行图案化形成。第一触控电极层123和第二触控电极层124均包括多个电极线。

74.之后,在保护膜层12的第二侧面12b上制作第一引线121和第二引线122,并使第一引线121和第二引线122分别与第一触控电极线和第二触控电极线电连接。第一引线121和第二引线122可以通过在保护膜层12的第二侧面12b上印刷导电胶形成,也可以通过3d打印或者通过在保护膜层12的第二侧面12b上沉积金属层形成。具体可以根据实际情况进行确定。

75.最后,提供一偏光膜层11,其包括相对分布的入光面111和出光面112。将保护膜层12的第一侧面12a贴合在偏光膜层11的出光面112上,以形成偏光片10。偏光膜层11的材料通常包括聚乙烯醇(polyvinyl alcohol,pva),可以理解的是,偏光膜层11也可以采用其他满足光学性能的材料,具体可根据实际情况进行确定。

76.在本技术的一些实施例中,如图3所示,保护膜层12具有相对的第一侧边12c和第二侧边12d,第一引线121位于第一侧边12c。在步骤s4中,还包括如下步骤:

77.在所述保护膜层12的第二侧面12b上制作第一引线121,并使所述第一引线121沿所述第一侧边12c的表面延伸至所述第一侧面12a与所述第一触控电极层123电连接。

78.请参阅图3,通过3d打印的方式制作第一引线121时,第一引线121可以由保护膜的第二侧面12b,沿第一侧面12a延伸至保护膜的第一侧面12a上,由此实现与第一触控电极层123电连接。

79.在本技术的一些实施例中,保护膜层12上设有通孔110。如图6所示,所述在所述保护膜层12的第二侧面12b制作第一引线121,并使所述第一引线121与所述第一触控电极层123电连接的步骤中,包括:

80.s41、在所述保护膜层12的第二侧面12b上制作第一引线121;

81.s42、在所述通孔110内填充导电胶以形成导电部125,并使所述导电部125分别与所述第一触控电极层以及所述第一引线121电连接。

82.请参阅图3,首先在保护膜层12的第二侧面12b上制作第一引线121,第一引线121和第二引线122可以通过在保护膜层12的第二侧面12b上印刷导电胶形成,也可以通过在保

护膜层12的第二侧面12b上沉积金属层形成。然后,在通孔110内填充导电胶以形成导电部125,并使导电部125分别与第一触控电极层123以及第一引线121电连接。

83.需要说明的是,所形成的导电部125的大小受导电胶的黏度和填充导电胶的工艺影响。导电胶的黏度和填充导电胶的工艺可以根据实际情况进行调整和确定,以使导电胶形成的导电部125大小合理,确保导电部125与第一引线121和第一触控电极层123具有良好的接触。

84.和通过3d打印方式制作第一引线121,并使第一引线121连接第一触控电极层123的方式相比,在通孔110内填充导电胶的方式在工艺上更为容易,制造成本更低。

85.第三方面,本技术提供一种显示面板。如图4所示,显示面板1包括显示基板20,显示基板20包括显示基板出光面20a。偏光片10设置在显示基板出光面20a上,偏光膜层11和保护膜层12沿远离显示基板20的方向分布。

86.显示面板1发出的光经偏光膜层11的入光面111射入偏光膜层11,在通过偏光膜层11时,振动方向与偏光膜层11透过轴垂直的光将被吸收,剩下振动方向与偏光片10透过轴平行的偏振光,该偏振光由偏光膜层11的出光面112射出。由此偏光片10实现对显示面板1所发出偏振光的解析,产生明暗对比从而正常显示画面。

87.以上对本技术提供的一种偏光片、偏光片的制作方法及显示面板进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1