一种航空发动机润滑系统通风能力仿真计算方法与流程

1.本发明涉及一种航空发动机润滑系统通风能力仿真计算方法。

背景技术:

2.润滑系统是航空发动机非常重要的组成部分,其通风的主要作用是维持发动机滑油腔压力在合适的范围,保证航空发动机安全可靠工作。由于通风气体流动的可压缩性质、通风流道不规则复杂度高及发动机轴承腔封严装置工作的随动特性,使得润滑系统通风能力理论计算非常困难。比如,发动机轴承腔封严装置泄漏量作为润滑系统通风能力计算中的重要部分,当前其计算原理是基于试验统计数据得来的经验系数半无量纲表达式:

[0003][0004]

其中,q

m

为气体质量泄漏量,r为气体常数,t1为进口气体总温,a为封严装置孔口面积(工作状态),p1为进口气体压力,ξ为试验统计数据得来的经验系数,ψ为流量函数。在润滑系统的通风能力计算中,对系统通风流路封严装置结构的有效提取却是计算工作的关键点。但是由于发动机轴承腔封严装置工作的随动特性,封严装置工作状态的孔口面积很难确定。

[0005]

在轴承腔压力计算方面,郁丽等根据流体力学的相关理论,研究了一种节流通风航空发动机轴承腔腔压的计算方法。该研究是对轴承腔压力开展局部计算,未从系统角度考虑滑油回油对通风的具体影响。

[0006]

总的来说,润滑系统通风能力计算理论性较强,存在系统计算复杂,涉及变量因数多,计算量大,在实际工程应用中,存在关键计算参数选取不便等问题。

技术实现要素:

[0007]

为解决上述技术问题,本发明提供了一种航空发动机润滑系统通风能力仿真计算方法,该航空发动机润滑系统通风能力仿真计算方法整体计算简单易行,大幅降低计算量,提升设计优化过程的效率。

[0008]

本发明通过以下技术方案得以实现。

[0009]

本发明提供的一种航空发动机润滑系统通风能力仿真计算方法,包括如下步骤:

[0010]

结构分解:根据发动机结构设计图,对发动机润滑系统通风流路进行结构分解和整理;

[0011]

流通简化:对发动机润滑系统通风流路中开口环封严装置的有效流通结构进行简化处理;

[0012]

转化模型:将经分解、整理和简化处理的发动机润滑系统通风流路,转化为由元件和节点组成的润滑通风系统整体网络计算模型;

[0013]

计算结果:根据润滑通风系统整体网络计算模型进行计算,得到润滑系统通风能力计算值。

[0014]

在所述步骤转化模型之前,还将发动机润滑系统通风流路中的油气两相流动简化为空气单向流动。

[0015]

所述步骤计算结果之前,还向润滑通风系统整体网络计算模型中加入回油贡献量,回油贡献量按照如下方式计算:

[0016]

q0=λ

×

q

×

ρ

[0017]

其中,q0为滑油回油对通风能力的贡献量,λ为流量系数,q为润滑系统滑油循环量,ρ为气体密度。

[0018]

所述流量系数取值范围为1~2。

[0019]

所述有效流通结构进行简化处理,按照如下方式进行:

[0020]

d0=k(d

‑

d)

[0021]

其中,d0为压力平衡型单个碳石墨开口环密封装置的有效流通直径,k为流通结构系数,d为封严静止衬套的内径,d为封严转动环的外径。

[0022]

所述流通结构系数取值范围为0.5~0.9。

[0023]

所述步骤结构分解中,还对非规则的滑油腔室流路采用等截面积的方法进行简化处理为管道式流路。

[0024]

所述步骤转化模型中,节点代表发动机润滑系统通风流路中物理部件的进出口,元件代表发动机润滑系统通风流路中的物理部件。

[0025]

本发明的有益效果在于:能有效考虑轴承腔封严装置工作的随动特性,解决封严装置工作状态的孔口面积很难确定的问题;有效考虑回油对通风的影响;整体计算简单易行,大幅降低计算量,提升设计优化过程的效率。

附图说明

[0026]

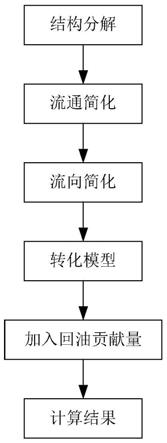

图1是本发明的流程图;

[0027]

图2是本发明实施例中压力平衡型单个碳石墨开口环密封装置的结构示意图。

具体实施方式

[0028]

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

[0029]

实施例1

[0030]

如图1所示的一种航空发动机润滑系统通风能力仿真计算方法,包括如下步骤:

[0031]

结构分解:根据发动机结构设计图,对发动机润滑系统通风流路进行结构分解和整理;

[0032]

流通简化:对发动机润滑系统通风流路中开口环封严装置的有效流通结构进行简化处理;

[0033]

转化模型:将经分解、整理和简化处理的发动机润滑系统通风流路,转化为由元件和节点组成的润滑通风系统整体网络计算模型(包括直管、弯管、三通管、突扩、突缩等);

[0034]

计算结果:根据润滑通风系统整体网络计算模型进行计算,得到润滑系统通风能力计算值。

[0035]

实施例2

[0036]

基于实施例1,并且,在步骤转化模型之前,还将发动机润滑系统通风流路中的油

气两相流动简化为空气单向流动。

[0037]

实施例3

[0038]

基于实施例1,并且,步骤计算结果之前,还向润滑通风系统整体网络计算模型中加入回油贡献量,回油贡献量按照如下方式计算:

[0039]

q0=λ

×

q

×

ρ

[0040]

其中,q0为滑油回油对通风能力的贡献量,λ为流量系数,q为润滑系统滑油循环量,ρ为气体密度。

[0041]

实施例4

[0042]

基于实施例3,并且,流量系数取值范围为1~2。

[0043]

实施例5

[0044]

基于实施例1,并且,有效流通结构进行简化处理,按照如下方式进行:

[0045]

d0=k(d

‑

d)

[0046]

其中,d0为压力平衡型单个碳石墨开口环密封装置的有效流通直径,k为流通结构系数,d为封严静止衬套的内径,d为封严转动环的外径。

[0047]

实施例6

[0048]

基于实施例5,并且,流通结构系数取值范围为0.5~0.9。

[0049]

实施例7

[0050]

基于实施例1,并且,步骤结构分解中,还对非规则的滑油腔室流路采用等截面积的方法进行简化处理为管道式流路。

[0051]

实施例8

[0052]

基于实施例1,并且,步骤转化模型中,节点代表发动机润滑系统通风流路中物理部件的进出口,元件代表发动机润滑系统通风流路中的物理部件。

[0053]

实施例9

[0054]

基于实施例8,并且,作为步骤转化模型的一种具体实施方式,可以采用如下步骤:

[0055]

①

由质量守恒方程,稳态系统中流进流出每个内部节点的流量代数和为零;

[0056]

②

通过分析典型元件特性列出的基本方程,结合系统网络拓扑关系,形成典型非线性方程组;

[0057]

③

将典型非线性方程组进行变形,构成线性方程组;

[0058]

④

通过迭代求解系数矩阵从而计算出系统内各个节点压力;

[0059]

⑤

结合元件的流阻特性以及质量守恒原理得到相应的流量、流速、雷诺数等参数;

[0060]

⑥

通过线性化处理系统中的每个元件的特性方程获得系统的求解方程组;

[0061]

⑦

将获得的方程组同连续性方程同时求解,可获得系统压力、流量分布。

[0062]

实施例10

[0063]

基于上述实施例,基本思想是将润滑通风内流系统抽象离散化为由节点和元件组成的网络。节点代表实际内流系统中各物理部件的进出口,而元件代表实际内流系统中的各物理部件。由质量守恒方程,稳态系统中流进流出每个内部节点的流量代数和为零。通过分析典型元件特性列出的基本方程,结合系统网络拓扑关系,形成典型非线性方程组,然后将其进行变形,构成线性方程组,通过迭代求解系数矩阵从而计算出系统内各个节点压力,结合元件的流阻特性以及质量守恒原理得到相应的流量、流速、雷诺数等参数。通过线性化

处理系统中的每个元件的特性方程获得系统的求解方程组,将获得的方程组同连续性方程同时求解,可获得系统压力、流量分布。

[0064]

润滑系统通风能力计算方法的基本内容包含润滑通风系统物理模型的搭建和迭代计算两部分。根据发动机润滑系统通风流路(含发动机滑油通风腔室及外部管路)实际结构尺寸

[0065]

进行模型构建。其中,系统通风流路封严装置结构的有效提取是计算工作的关键点之一,对于如图2所示的压力平衡型单个碳石墨开口环密封装置的有效流通结构按公式(2)进行简化处理;

[0066]

d0=k(d

‑

d)

……………………

(2)

[0067]

其中,d0为压力平衡型单个碳石墨开口环密封装置的有效流通直径(mm),k为流通结构系数(取值范围0.5~0.9),d为封严静止衬套的内径(mm),d为封严转动环的外径(mm)。

[0068]

在润滑系统通风能力计算时,考虑润滑系统滑油回油对通风的影响。本方案提出润滑系统滑油回油对通风能力的贡献量,按公式(3)进行处理,

[0069]

q0=λ

×

q

×

ρ

……………………

(3)

[0070]

其中,q0为滑油回油对通风能力的贡献量(g/s),λ为流量系数(取值范围1~2),q为润滑系统滑油循环量(m3/s),ρ为气体密度(g/m3)。

[0071]

在润滑通风系统整体网络计算模型构建完成后,在发动机润滑系统通风进出口设置通风压力边界,润滑系统滑油回油总出口设置通风流量边界,根据具体实际工况,输入具体参数,进行迭代计算,得到润滑系统通风能力计算值。

[0072]

因此本实施例具体方案为,采用如下步骤:

[0073]

1.对发动机润滑系统通风流路(含发动机滑油通风腔室及外部管路)进行结构尺寸分解及整理,对非规则的滑油腔室流路采用等截面积的方法进行简化处理为管道式流路;

[0074]

2.对单个碳石墨开口环封严装置的有效流通结构按公式(2)进行简化处理,其中流通结构系数k取值0.7。

[0075]

3.将润滑系统通风中的油气两相流动简化为空气单向流动;

[0076]

4.将第1步及第2步分解、整理及简化的润滑系统通风流路的真实结构尺寸转化为由相应元件和节点组成网络模型(包括直管、弯管、三通管、突扩、突缩等);

[0077]

5.润滑系统滑油回油对通风能力的贡献量,按公式(3)进行处理,其中,流量系数λ取值1。

[0078]

6.在润滑通风系统整体网络计算模型中,发动机润滑系统通风进出口设置通风压力边界,润滑系统滑油回油出口设置通风流量边界,润滑通风系统整体网络计算模型;

[0079]

7.在完成整体网络计算模型搭建及边界设置后,运行计算,得到润滑系统通风能力计算值。

[0080]

上述方案在某a型及某b型发动机进行验证,分别验证了6个工况,计算值与试验值的误差分别为0.6%、

‑

2.8%、0.5%、

‑

1.9%、3.3%、1.1%及

‑

2.8%、1.3%、3.1%、1.6%、

‑

0.4%、

‑

1.2%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1