共形曲面天线罩高精度三维模型重建方法与流程

1.本发明属于逆向模型重构技术,特别涉及一种基于三维扫描共形曲面天线罩高精度三维模型重建方法。

背景技术:

2.随着现代高新技术的不断发展,对电子系统的体积、重量、性能的要求越来越严格;特别是机载、星载系统所需要的电子组件、部件更向着短、小、轻、薄、高可靠性的方向快速发展。在性能方面,从结构方面考虑,现代飞行器上采用大量单功能天线,安装在飞行器周身,这些天线或安装在天线罩内或分布于飞行器头部。甚至在机身背部还有整流天线罩,用来包容大的天线以加大探测范围。凡天线结构形式直接影响气动外形时均应加天线罩,要有良好的耐电击穿强度。但天线罩由于气动性能、天线布置等方面的不同,导致其结构外形不尽相同,这就需要对每一个天线罩及其连接进行强度校核。天线罩的强度校核最主要的部分就是天线罩有限元建模,一般天线罩有限元建模是将天线罩复杂几何曲面直接用femap程序进行划分,之后的加载及调试很麻烦且耗费时间长。共形曲面天线罩作为现代机载天线重要的零部件之一,在数模基础上建立天线罩有限元模型,模型加气动载荷与全机模型结合,涉及到天线罩与机身连接的处理及整个模型的约束。为了使模型更加符合实际情况的结构性能和透波性能,常需要用其三维模型进行仿真计算或者制作样件进行环境测量。但由于设计和生产厂商的严格控制和封锁,往往很难得到其初始设计的三维cad模型和详细的技术参数。共形曲面天线罩呈空间自由曲面状,通过常规测量和正向设计方法很难得到其精确的三维模型。利用逆向模型重构技术,获取高精度三维模型,对共形曲面天线罩再生产加工、优化设计、工程分析以及缩短新产品的研制周期及其制造成本具有很大的现实意义。

3.基于三维扫描的模型重构技术能够快速精确地将物体表面的几何属性和空间的三维信息转换为点云数据,并可通过计算机将点云数据转换成数字化几何模型,为产品逆向工程的数字化建模提供了一种全新的方法,对于逆向工程、模式识别、工业检测、文物保护、虚拟现实、游戏娱乐等领域都有着巨大的应用价值。但是对于拓扑结构较为复杂并且建模精度要求较高的模型,现有的三维扫描设备和技术难以扫描得到高精度的点云数据,容易丢失细节特征,重构的三维模型会在一定程度上失真,更不要说用于加工制造或者优化设计。

技术实现要素:

4.本发明的目的是针对现有技术的上述缺陷和改进需求,提供一种三维模型失真小,精准可靠,高效率的共形曲面天线罩高精度三维模型重建方法。

5.本发明的上述目的可以通过以下介绍方案予以实现:一种共形曲面天线罩高精度三维模型重建方法,其特征在于包括如下步骤:基于云架构的三维cad几何建模引擎和几何约束求解器,制备自定位柱销辅助工

装,根据天线罩共形曲面衬套孔所采用的标准衬套尺寸和公差,设计柱销顶部圆柱体和同心圆孔,在所述顶部圆柱体上开设同心圆孔,贯通圆柱体底部的十字弹性分叉卡槽,将相接顶部圆柱体的柱销体的轴肩,倒角为圆锥体,适配标准衬套内圈的锥度;将辅助工装自定位柱销的十字弹性分叉卡槽在天线罩共形曲面各个衬套孔自带的标准衬套内圈进行卡紧,自定位对中并固定于天线罩标准衬套内,然后进行现场三维扫描,获取原始点云数据a0,完成原始点云数据后处理,分别获取带自定位柱销的高精度点云数据a1和不带自定位柱销的高精度点云数据a2;基于三维扫描获得的高精度点云数据a1和a2,利用自定位柱销轴肩锥面对中和圆柱面典型特征辅助衬套孔的定位,采用阈值对比法,判定自定位柱销安装精度是否合格,若不合格,调整安装精度不合格的自定位柱销,删除该处的点云数据,修补删除形成的孔洞,并光顺、去噪,进行局部三维扫描和点云数据后处理,若全部自定位柱销安装精度判断合格,对不带自定位柱销的高精度点云数据拟合天线罩共形曲面、边界面,进行边界面布尔运算切割以及曲面加厚,重构天线罩主体三维模型t0;通过各个自定位柱销圆柱面中心线与主体三维模型共形曲面的交点ki获得天线罩衬套孔的位置,在主体三维模型t0交点ki处,沿共形曲面内法线方向创建天线罩各个衬套孔特征,在各个衬套孔特征装配上标准衬套三维模型,完成共形曲面天线罩高精度三维模型的重构。

6.本发明具有以下有益效果:本发明根据天线罩自带的标准衬套设计圆柱销工装,将辅助工装自定位柱销卡入共形曲面天线罩各个衬套孔自带的标准衬套,实现自定位柱销的自动对中与固定,进行现场三维扫描,获取原始点云数据a0,完成原始点云数据后处理,分别获取带自定位柱销的高精度点云数据a1和不带自定位柱销的高精度点云数据a2;通过自定位柱销作为辅助工装,创建出高精度衬套孔小特征,有效解决了直接三维扫描共形曲面天线罩存在的小尺寸衬套孔特征不明显以及失真较大等问题。

7.本发明采用阈值对比法,判定自定位柱销安装精度是否合格,若不合格,进行局部三维扫描和点云数据后处理,若全部自定位柱销安装精度判断合格,重构天线罩主体三维模型,创建衬套孔特征,重构高精度三维模型,利用柱销轴肩锥面对中和圆柱面典型特征能够有效辅助衬套孔的定位,并且通过阈值对比法有效保证了自定位柱销的安装精度。

8.本发明通过自定位柱销中心线与共形曲面交点获得天线罩衬套孔的位置,对不带自定位柱销的高精度点云数据拟合天线罩共形曲面、边界面,进行边界面布尔运算切割以及曲面加厚,在各个自定位柱销圆柱面中心线与主体三维模型共形曲面交点处,沿主体共形曲面交点ki内法线方向创建衬套孔特征,在各个衬套孔特征装配上标准衬套三维模型,利用三维扫描技术进行共形曲面天线罩模型重建,快速精准创建出天线罩三维模型,实现高精度、高效率的共形曲面天线罩三维模型重建,克服了传统方法无法有效测量共形曲面全尺寸参数的难点。

附图说明

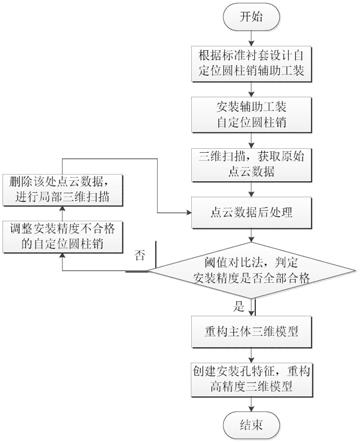

9.图1是共形曲面天线罩高精度三维模型重建流程图。

10.图2是共形曲面天线罩实物形状示意图。

11.图3是标准衬套的剖视图。

12.图4是自定位柱销的主视图。

13.图5是图4的俯视图。

14.图6是获取自定位柱销圆柱面中心线示意图。

15.图7是获取天线罩主体面与自定位柱销圆柱面中心线交点示意图。

16.图8是求取交点处天线罩主体面与中心线夹角示意图。

17.图9是重建出的共形曲面天线罩高精度三维模型示例图。

18.图10是图9的某一处剖面视图。

19.为了使本发明的目的、技术方案更加清楚明白,以下结合实施实例示意图对本发明进行进一步详细说明,应该理解,此处所描述的具体实施实例仅用于解释本发明,并不用于限定本发明。

具体实施方式

20.参阅图1

‑

图10。根据本发明,基于云架构的三维cad几何建模引擎和几何约束求解器,制备自定位柱销辅助工装,根据天线罩共形曲面衬套孔所采用的标准衬套尺寸和公差,设计柱销顶部圆柱体和同心圆孔,在所述顶部圆柱体上开设同心圆孔,贯通圆柱体底部的十字弹性分叉卡槽,将相接顶部圆柱体的柱销体的轴肩,倒角为圆锥体,适配标准衬套内圈的锥度;将辅助工装自定位柱销的十字弹性分叉卡槽在天线罩共形曲面各个衬套孔自带的标准衬套内圈进行卡紧,自定位对中并固定于天线罩标准衬套内,然后进行现场三维扫描,获取原始点云数据a0,完成原始点云数据后处理,分别获取带自定位柱销的高精度点云数据a1和不带自定位柱销的高精度点云数据a2;基于三维扫描获得的高精度点云数据a1和a2,利用自定位柱销轴肩锥面对中和圆柱面典型特征辅助衬套孔的定位,采用阈值对比法,判定自定位柱销安装精度是否合格,若不合格,调整安装精度不合格的自定位柱销,删除该处的点云数据,修补删除形成的孔洞,并光顺、去噪,进行局部三维扫描和点云数据后处理,若全部自定位柱销安装精度判断合格,对不带自定位柱销的高精度点云数据拟合天线罩共形曲面、边界面,进行边界面布尔运算切割以及曲面加厚,重构天线罩主体三维模型t0;通过各个自定位柱销圆柱面中心线与主体三维模型共形曲面的交点ki获得天线罩衬套孔的位置,在主体三维模型t0交点ki处,沿共形曲面内法线方向创建天线罩各个衬套孔特征,在各个衬套孔特征装配上标准衬套三维模型,完成共形曲面天线罩高精度三维模型的重构。

21.进一步的,对原始点云数据a0进行后处理,获取带圆柱定位销的三维扫描高精度点云数据a1;对点云数据a1进行处理,拟合各自定位柱销顶部圆柱面si;提取各圆柱面si对应中心线特征li;删除点云数据a1上所有自定位柱销特征点云,并修补删除后的孔洞,光顺、去噪,获得不带自定位柱销的高精度点云数据a2,i=1、2

……

、n,n为自然数。

22.点云数据a1和a2重合;通过点云数据a2拟合天线罩共形曲面p0;自定位柱销中心线li与共形曲天线罩共形曲面p0求交,交点ki;获取共形曲面p0交点ki处外法相线zi;判定中心线li与对应外法相线zi空间夹角θi与允许阈值θ0(根据精度要求设定)大小关系;若θi≤θ0,则该自定位柱销满足精度要求,若θi>θ0,则自定位柱销不满足精度要求;通过点云数据a2拟合边界面qx;利用各个边界面qx对共形曲面p0进行布尔运算切割,最终保留天线罩主体面p,x=1、2

……

、m,m为自然数。

23.对于不满足精度要求的自定位柱销进行调整,重新进行该处的局部扫描,并重复,直至全部满足精度要求;测量获得天线罩厚度h;将天线罩主体面p向内加厚h,获得共形曲

面天线罩主体三维模型t0。

24.在主体三维模型t0交点ki处沿主体面p内法线方向创建衬套孔特征,获得的三维模型t,在各个衬套孔特征装配上标准衬套三维模型,即为最终的基于三维扫描共形曲面天线罩高精度三维模型。

25.对安装好自定位柱销的共形曲面天线罩进行三维扫描,获取原始点云数据;对原始点云数据进行后处理,分别获取带自定位柱销和不带自定位柱销的高精度点云数据,拟合带自定位柱销高精度点云数据43个自定位柱销的圆柱面,提取各个圆柱面的中心线(如图6所示);拟合出共形曲面和边界面,通过各个变截面布尔运算切割求得天线罩主体面,并与上述的43个中心线求交,获取各个交点(如图7所示)。

26.通过阈值对比法,判定各个圆柱定位销安装精度是否全部合格:求得天线罩主体面和上述43个中心线在各个交点处的夹角θi(i=1、2

……

、43),判定上述各个夹角θi(如图8所示)与规定阈值θ0=1

°

的大小关系;须所有θi≤1

°

,则判定为个自定位柱销安装精度合格,否则对不满足安装精度的自定位柱销进行调整,删除该处的点云数据,重新进行局部三维扫描,填补删除处的点云数据,完成点云数据后处理,重新进行阈值对比法的判定,直至全部满足精度要求。

27.参阅图8

‑

图9在主体三维模型43个交点处沿主体面内法线方向创建标准村套模型的埋头孔特征,在各个埋头孔特征装配上标准衬套三维模型,获得最终的共形曲面天线罩高精度三维模型。

28.本说明书,包括任何附加权利要求、摘要和附图中公开的任一特征,除非特别叙述,均可被其他等效或者具有类似目的替代特征加以替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1