一种管件预制装配工艺流程的制作方法

1.本发明属于管件加工装配技术领域,具体涉及一种管件预制装配工艺流程。

背景技术:

2.机电安装工程包括电气、智能化、通风空调、给排水工程等多个分部,在工程优化中,必须针对不同分部分项重点策划。目前的建筑中的通风管件施工都是由设计人员根据消防规范设计出图纸后,施工人员根据图纸现场进行加工,而所使用的施工材料都是标准尺寸的材料,和图纸上各个节点的长度不同,需要现场切割材料,进行现场作业,难以控制施工时长效率低下,并且一旦缺少材料,需要再下单材料,供应商提供材料,商务流程繁琐。

3.如cn110210082a提出的一种基于bim和大数据的装配式建筑管道深化设计、制造及施工方法,该方法包括以下步骤:基于bim的管道配置;基于bim的多专业协同设计;基于bim的装配式管道智能组合,本发明提供的解决方案提高了对装配式建筑管道设计、制造、施工以及运用维护全过程的管控,提高工作效率,减少项目成本,可以有效的促进装配式建筑管道的发展。但是难以把控管道管件预制时生产加工的流程,对管件预制品进行实时跟踪反馈,容易导致二次返工,并且关于管件预制职能部门职责及流程划分不清晰。为此,我们提出一种管件预制装配工艺流程来解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种管件预制装配工艺流程,以解决上述背景技术中提出现有的管件预制装配工艺流程中,难以把控管道管件预制时生产加工的流程,对管件预制品进行实时跟踪反馈,容易导致二次返工,并且关于管件预制职能部门职责及流程划分不清晰的问题。

5.为实现上述目的,本发明提供如下技术方案:一种管件预制装配工艺流程,包括如下步骤:

6.s1:3d扫描机房点云模型;

7.s2:根据3d扫描机房点云模型调整审批生成机电综合模型;

8.s3:根据机电综合模型提取管件的尺寸及焊口;

9.s4:根据管件的尺寸及焊口生成图纸,并进行备料供料;

10.s5:根据图纸以及材料,加工厂预制管件;

11.s6:现场吊装。

12.优选的,通过三维成像传感器对机房进行扫描,生成点云模型,并根据机房的实际情况进行模型调整,调整后的模型经过支吊架布置系统生成机电综合模型,经发包方、监理审批所述机电综合模型,审批合格后的所述机电综合模型进入下一流程。

13.优选的,所述机电综合模型通过比目云造价插件对工程量提取,所述机电综合模型经过智能化定尺切割插件提取确定管道尺寸,然后所述机电综合模型通过焊口添加上传插件将数据材料上传到bim焊接管理平台,bim焊接管理平台上的焊口数据下发到加工厂预

制。

14.优选的,所述机电综合模型通过ios正等轴测图插件生成模块正等轴测单线图,所述正等轴测单线图的图纸下发到加工厂预制。

15.优选的,所述智能化定尺切割插件提取的管道尺寸汇总填写到下料单上,所述下料单由材料员根据材料净量汇总,根据所述下料单下料后,材料按正等轴测单线图所提供的的数量及时进场,然后班组按正等轴测单线图领取材料,进入加工厂预制。

16.优选的,所述加工厂预制包括风管预制和立管预制安装,所述风管预制中,根据所述正等轴测单线图进行系统分解,即进行系统编号,根据确定分段风管尺寸,各风管按照系统编号,根据系统分解得到的风管编号及对应尺寸,通过自动生产线风管成型生成风管体,并对所述风管和部件进行风管部件制作生成风管组件,所述风管组件和所述风管体再经过法兰连接组装成风管预制件,然后进行检查标号。

17.优选的,所述自动生产线风管成型中,根据系统分解得到的数据编排料单,然后按分解编号放样,再进行标注尺寸,数据输入后生产线运作,风管成型生产产出风管体,所述风管部件制作中,根据系统分解得到的数据编排料单,然后按分解编号放样,再进行标注尺寸,钢板开平,对所述风管加工,风管成型形成风管组件,所述自动生产线风管成型和所述风管部件制作可同时进行。

18.优选的,所述法兰连接中,首先根据风管的数据材料法兰下料,对法兰进行制作,生产的法兰和所述风管组件和所述风管进行法兰装配,组装成风管预制件,所述检查编号中,先对风管预制件进行风管检查验收,验收合格后,按分解图对风管编号,再按照编号堆放。

19.优选的,所述立管预制安装中,首先收集预制立管资料,然后编制预制立管施工方案,进行预制立管加工图绘制,根据预制立管加工图的数据进行预制管柱制作,操作人员根据预制立管加工图进行预制管组验收,验收合格的预制管组运输到装配地,再次进行现场验收,验收合格后进行现场吊装,将合格的管组在管井内安装,然后进行管井验收,验收合格后再和风管预制完成后的所述风管预制件进行现场吊装。

20.优选的,风管预制完成后的所述风管预制件运输到现场,放样机器人现场放样,所述风管预制完成后的风管预制件以及立管预制安装完成的立管进行现场吊装,所述现场吊装的步骤包括离心机组就位、支吊架组装;离心机组主支管部件组装;冷却水泵就位,水泵进出水、主支管及支吊架组装;冷冻泵就位,水泵进出水、主支管及支吊架组装;冷却板式热交换器主管、支管部件及支架组装;水循环泵就位,水泵进出水,主支管及支吊架组装,冷冻泵就位;水泵进出水主、支管及支吊架组装;分水器及其主支管、支吊架组装;完成所有预制部件的安装。

21.与现有技术相比,本发明的有益效果是:

22.1、通过对管件进行预制加工,避免现场加工增加管材损耗率,加快管件安装效率和工期,简化商务流程,及时准确下单,工厂化预加工提高预制加工能力,进一步减少现场作业工作量,缩短现场工作时间,减少施工声光污染时长。

23.2、并且明确了管件的预制生产流程,便于生产中间检查,及时跟进管件预制进展,能够实时跟踪反馈进程信息,把握控制施工时间,提高工作效率。

24.3、施工流程能够按照既定的安装工艺流程进行工序,便于安排和时间控制,管件

预制流程划分清晰,相应职能职责划分明确。

附图说明

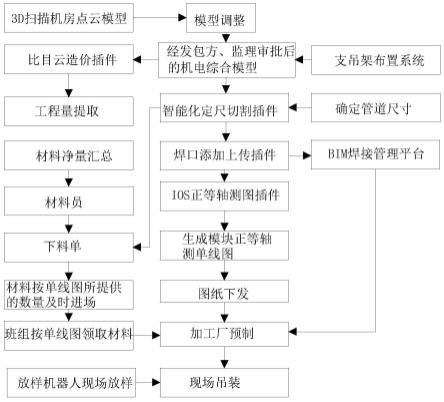

25.图1为本发明的总流程图;

26.图2为本发明的主要流程框图;

27.图3为本发明的风管预制流程图;

28.图4为本发明的立管预制安装流程图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.请参阅图1-4,本发明提供一种技术方案:一种管件预制装配工艺流程,包括如下步骤:

31.s1:3d扫描机房点云模型;

32.s2:根据3d扫描机房点云模型调整审批生成机电综合模型;

33.s3:根据机电综合模型提取管件的尺寸及焊口;

34.s4:根据管件的尺寸及焊口生成图纸,并进行备料供料;

35.s5:根据图纸以及材料,加工厂预制管件;

36.s6:现场吊装。

37.本实施方案中,通过在加工厂中对管件进行预制加工,避免现场加工增加管材损耗率,加快管件安装效率和工期,并且管件送入加工厂加工,工厂化预加工能够进一步提高预制加工能力,工厂化预加工相对于现场加工更加精准,降低管件加工的损耗率,提高管件加工的精度,减少二次返工率。

38.具体的,通过三维成像传感器对机房进行扫描,生成点云模型,并根据机房的实际情况进行模型调整,调整后的模型经过支吊架布置系统生成机电综合模型,经发包方、监理审批机电综合模型,审批合格后的机电综合模型进入下一流程。

39.本实施例中,点云是某个坐标系下的点的数据集,点包含了丰富的信息,包括三维坐标x,y,z、颜色、分类值、强度值、时间等等,根据机房的实际情况调整模型数据,支吊架布置系统能够生成机电综合模型,发包方是指承担直接投资责任的、委托监理业务的法人以及其合法继承人,监理是指承担监理业务和监理责任的法人以及其合法继承人,经发包方和监理审批合格后的才能进行下一流程。

40.具体的,机电综合模型通过比目云造价插件对工程量提取,机电综合模型经过智能化定尺切割插件提取确定管道尺寸,然后机电综合模型通过焊口添加上传插件将数据材料上传到bim焊接管理平台,bim焊接管理平台上的焊口数据下发到加工厂预制。

41.本实施例中,使用相关插件提取管道尺寸和焊口数据,通过比目云造价插件提取工程量,便于编制施工预算以及施工企业编制施工作业计划,有助于合理地安排施工进度,组织和安排材料和构件,协调物资供应。

42.具体的,机电综合模型通过ios正等轴测图插件生成模块正等轴测单线图,正等轴测单线图的图纸下发到加工厂预制。

43.本实施例中,正等轴测单线图是按照正等轴侧投影方法进行绘制的管道图,也称管段图,正等轴测单线图作为加工厂预制管件的数据参考。

44.具体的,智能化定尺切割插件提取的管道尺寸汇总填写到下料单上,下料单由材料员根据材料净量汇总,根据下料单下料后,材料按单线图所提供的的数量及时进场,然后班组按单线图领取材料,进入加工厂预制。

45.本实施例中,根据工程量进行材料净量汇总,同时根据智能化定尺切割插件提取的管道尺寸进行下料。

46.具体的,加工厂预制包括风管预制和立管预制安装,风管预制中,根据正等轴测单线图进行系统分解,即进行系统编号,根据确定分段风管尺寸,各风管按照系统编号,根据系统分解得到的风管编号及对应尺寸,通过自动生产线风管成型生成风管体,并对风管和部件进行风管部件制作生成风管组件,风管组件和风管体再经过法兰连接组装成风管预制件,然后进行检查标号。

47.本实施例中,对各风管按照系统编号,便于后续管件分类以及装配,风管和部件进行风管部件制作生成风管组件,风管组件和风管体再经过法兰连接组装成风管预制件,然后进行检查标号。

48.具体的,自动生产线风管成型中,根据系统分解得到的数据编排料单,然后按分解编号放样,再进行标注尺寸,数据输入后生产线运作,风管成型生产产出风管体,风管部件制作中,根据系统分解得到的数据编排料单,然后按分解编号放样,再进行标注尺寸,钢板开平,对风管加工,风管成型形成风管组件,自动生产线风管成型和风管部件制作可同时进行。

49.本实施例中,自动生产线风管成型和风管部件制作可同时进行,自动生产线风管成型生成的风管体,风管体和部件进行风管部件制作形成风管组件。

50.具体的,法兰连接中,首先根据风管的数据材料法兰下料,对法兰进行制作,生产的法兰和风管组件和风管进行法兰装配,组装成风管预制件,检查编号中,先对风管预制件进行风管检查验收,验收合格后,按分解图对风管编号,再按照编号堆放。

51.本实施例中,法兰对元件进行连接安装,风管预制件在编号后,进行检查验收,验收合格的风管预制件再进行下一流程。

52.具体的,立管预制安装中,首先收集预制立管资料,然后编制预制立管施工方案,进行预制立管加工图绘制,根据预制立管加工图的数据进行预制管柱制作,操作人员根据预制立管加工图进行预制管组验收,验收合格的预制管组运输到装配地,再次进行现场验收,验收合格后进行现场吊装,将合格的管组在管井内安装,然后进行管井验收,验收合格后再和风管预制完成后的风管预制件进行现场吊装。

53.本实施例中,立管在验收合格后,会送往现场,安装在管井中,验收合格后再进行后续流程。

54.具体的,风管预制完成后的风管预制件运输到现场,放样机器人现场放样,风管预制完成后的风管预制件以及立管预制安装完成的立管进行现场吊装,现场吊装的步骤包括离心机组就位、支吊架组装;离心机组主支管部件组装;冷却水泵就位,水泵进出水、主支管

及支吊架组装;冷冻泵就位,水泵进出水、主支管及支吊架组装;冷却板式热交换器主管、支管部件及支架组装;水循环泵就位,水泵进出水,主支管及支吊架组装,冷冻泵就位;水泵进出水主、支管及支吊架组装;分水器及其主支管、支吊架组装;完成所有预制部件的安装。

55.本实施例中,各个零部件运输到现场进行装配,现场吊装中各个预制部件按照步骤进行装配,完成所有预制部件的安装,缩短现场安装的时间,提高了施工效率。

56.本发明的工作原理及使用流程:通过三维成像传感器对机房进行扫描,生成点云模型,并根据机房的实际情况进行模型调整,调整后的模型经过支吊架布置系统生成机电综合模型,经发包方、监理审批机电综合模型,审批合格后的机电综合模型通过比目云造价插件、智能化定尺切割插件分别对工程量和管道尺寸提取,然后机电综合模型通过焊口添加上传插件将数据材料上传到bim焊接管理平台,bim焊接管理平台上的焊口数据下发到加工厂预制,机电综合模型通过ios正等轴测图插件生成模块正等轴测单线图,然后下发到加工厂进行预制;智能化定尺切割插件提取的管道尺寸汇总填写到下料单上,下料单由材料员根据材料净量汇总,根据下料单下料后,材料按单线图所提供的的数量及时进场,然后班组按单线图领取材料,进入加工厂预制;加工厂预制包括风管预制和立管预制安装,风管预制中,根据正等轴测单线图进行系统分解,即进行系统编号,根据确定分段风管尺寸,各风管按照系统编号,根据系统分解得到的风管编号及对应尺寸,通过自动生产线风管成型生成风管体,并对风管和部件进行风管部件制作生成风管组件,自动生产线风管成型中,根据系统分解得到的数据编排料单,然后按分解编号放样,再进行标注尺寸,数据输入后生产线运作,风管成型生产产出风管体,风管部件制作中,根据系统分解得到的数据编排料单,然后按分解编号放样,再进行标注尺寸,钢板开平,对风管加工,风管成型形成风管组件,自动生产线风管成型和风管部件制作可同时进行,风管组件和风管体再经过法兰连接组装成风管预制件,然后进行检查标号;风管预制完成后的风管预制件运输到现场,放样机器人现场放样,风管预制完成后的风管预制件以及立管预制安装完成的立管进行现场吊装,现场吊装的步骤包括:离心机组就位、支吊架组装;离心机组主支管部件组装;冷却水泵就位,水泵进出水、主支管及支吊架组装;冷冻泵就位,水泵进出水、主支管及支吊架组装;冷却板式热交换器主管、支管部件及支架组装;水循环泵就位,水泵进出水,主支管及支吊架组装,冷冻泵就位;水泵进出水主、支管及支吊架组装;分水器及其主支管、支吊架组装;完成所有预制部件的安装。

57.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1