机床用可穿戴智能物联网终端及智慧制造感知系统的制作方法

1.本发明涉及软件、通讯技术领域,具体涉及一种机床用可穿戴智能物联网终端及基于该终端的智慧制造感知系统。

背景技术:

2.工业互联网与消费互联网简单的区别是:消费互联网需要建立的是人与人(human

‑

human interface)之间的互联互通,智能手机和移动通信,成就了消费互联网,打通了人与人之间的互联互通基础通道。工业互联网服务的主体是人,研究的对象是机器,因此,要实现工业互联网价值,首先要建立人

‑

机接口,实现人机互联互通。此时,各种各样的物联网盒子便应运而生,当前阶段市场上绝大多数工业互联网盒子的基本功能:依托数据提取层来提供数据,即实现机器到数据端的链接,盒子本身不具备信息挖掘功能,当用户深层需求无法满足,需要数据挖掘以实现更多信息流的服务时,当前的做法是前置计算任务到底层设备。这种做法,受制于底层设备的冗余能力以及客户实际的运营状态,实施难度极大,周期长,折中取舍中,必然会导致信息流减少或信息流的失真,最终用户能看到的价值,也会大打折扣。

3.从技术角度来看,市场上主流的工业互联网盒子,主要通过协议层的开发,建立人机接口,如:使用opc、破解系统协议的方式,打通数据链。数据质量的时效性、柔性化、纵深应用可扩展性较差,应用场景受限。如:针对高速(90米/分钟)、高精(0.1um)的数控加工中心的部件级失效的预测性维修、制造效率改进、制造过程质量监控、刀具寿命主动预测等场景的可用性不佳。

4.而为了满足上述场景对于高频、高质量数据的需求,市场上常规做法是通过在机器上改造,以增加传感器,前端数采计算终端通过板载高速采集卡,将传感器信号采集到数据采集终端里,以应对预测维修、智能制造等深层次需求,这种做法成本高昂,底层传感器改造,需要设备停机,风险大,效率低、周期长。另一方面,未与机器设备工况并发的数据,数据量巨大,导致清洗、过滤难度随之增加,数据场景化单一、可拓展性差。

技术实现要素:

5.技术目的:针对上述不足,本发明公开了一种机床用可穿戴智能物联网终端及智慧制造感知系统,包含采集终端硬件部分、数据采集层、数据挖掘层、ui界面交互层四大部分,能够用于解决工业互联网领域数据端和信息端的技术瓶颈;将嵌入式、无风扇边缘终端非常方便的穿戴在机床电气柜内,通过以太网,接入设备网络环境,数据高速采集系统运行在边缘终端,将机床运行时产生的数据,例如负载、误差、速度、位置等数据,实时、高速采集到边缘终端上,运行在边缘端的智慧制造感知系统,对海量数据进行精准分析,赋予数据以场景,ui界面与用户直接交互,呈现场景化的数据,赋能制造。

6.技术方案:为实现上述技术目的,本发明采用了如下技术方案:

7.一种机床用可穿戴智能物联网终端,其特征在于:包括边缘终端硬件、数据采集

层、数据挖掘层、ui界面交互层;其中,

8.采集终端硬件,基于windows 10平台,为数据采集层和数据挖掘层运行提供平台环境,终端本身具备多种接口,如usb、工业以太网、rs232、rs422和rs485通信协议,并支持mini pcie和mioe扩展接口;

9.数据采集层:设有人机接口,用于实时提取机床运行的数据;当数据提取条件满足后,打包数据并通过以太网上传到所述机床用可穿戴智能物联网终端;

10.数据挖掘层:部署在边缘端,基于javascript架构,结合人工智能算法,用于实现数据挖掘;

11.ui交互及管理层:包括智能物联网终端监控管理平台,用于监控系统的运行状态,还包括基于kettle平台建立的算法因子可编辑交互界面,用于实现信息流的报表平台输出和算法因子可编程功能。

12.优选地,所述采集终端包括硬件英特尔赛扬j1900四核处理器、8g内存、120g ssd固态硬盘、windows10 64位操作系统和rj45高速以太网接口。

13.优选地,所述数据采集层包括sl数据采集内核组件driver、siemens 840d sl组件、数据组态文件template.xml、以太网接口x130,siemens 840d sl组件包括mmc.ini、trace.exe和sinucomnc;

14.包括数据提取流程如下:

15.首先ping x130端口,确定网络可用,打开数采终端固定路径下的mmc.ini组件,建立与x130的连接;

16.当与x130的连接建立后,driver继续调用trace.exe,trace.exe启动后,调取会话文件路径下存储的template.xml文件,并发送采样指令给x130端口;

17.siemens 840d sl ncu根据采集指令、采集文件组态信息,采集条件满足后,开始数据记录,并把数据先缓存到ncu内存中;

18.当采集结束的条件满足后,以csv格式打包发送给数采终端的固定路径下。

19.优选地,所述数据挖掘层内置人工智能算法,链接数据端和信息仓库端,对高速、连续提取的数据切片分离处理。

20.优选地,所述ui交互及管理层,基于zabbix开源架构建立,通过ip地址访问边缘终端,包括控制部分、可视化部分、报表部分。

21.优选地,所述机床可穿戴智能物联网终端设有usb接口,所述usb接口认证白名单机制,用于切断病毒与机床可穿戴智能物联网终端的传播途径。

22.优选地,所述平台嵌入以下三个场景包:精益制造包、绿色制造包和智能维修包;其中,

23.精益制造包,用于提供工业制造效率优化场景下的分析引导场景,智能终端从生产线级节拍动态平衡率到设备级的节拍历史趋势分析,再到功能模块级的top分析,然后推演到一个加工循环内,部件级动作时序的横向比对,最后可精确指向部件在一个加工循环内毫秒级动作过程的切片分析,捕捉制造过程部件状态丝毫的细微变化;

24.绿色制造包,用于提供能效改进场景下的部件级分析场景,智能终端从设备级到部件级能耗分析,计算出机床每个能耗部件的动作参数;

25.智能维修包,提供给设备管理人员一种基于设备状态来进行预判设备故障的应用

场景,它通过把机床数据高速提取上来,高效挖掘拽取并赋予数据以实际物理意义,然后聚类成设备全生命周期运行的曲线,辅助设备管理人员判断机床状态,实施主动的维修行为,积累专家应用经验,并逐步形成基于状态的预测维修系统。用于提供预测性维修场景下的场景化数据,智能终端支持对数控机床80%部件的状态预测,包含并不仅限于:气缸、减速机、丝杠、电机、导轨等运动执行部件的故障预测。

26.优选地,所述可穿戴边缘终端部分包括连接主板的高强度铝合金罩壳,铝合金罩壳上设有rj45接口、电源及开关;主板采用低功耗、无风扇、2.5寸工业级主板。

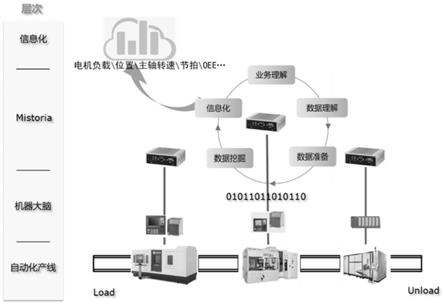

27.一种智慧制造感知系统,其特征在于:在机床上布署所述的机床用可穿戴智能物联网终端,并通过工业以太网将机床用可穿戴智能物联网终端与机床的控制器建立连接。

28.有益效果:本发明在机床上部署可穿戴智能物联网终端,通过工业以太网与机床建立物理连接,实现机床数据的高速、实时、智能的提取,生成机床的动态、实景数字孪生(digital

‑

twin),将机床隐性的数据显性化,切片分解制造(6m:machine机床、manufacture制造、maintenance维修、method工艺、measure质量、material物料)各要素的场景,赋能制造,实现智慧制造的感知。包括如下有益效果:

29.1.极简的智能物联网终端设计,简化物联网智能终端与机床的物理连接,将网络时滞、节点冲突、网络风暴等风险对数据质量的影响降到最低。usb接口认证白名单机制,切断病毒与智能终端的传播途径。完全基于工业以太网协议,便携、可穿戴的智能终端,实现零底层部署成本。

30.2.建立人机接口,实现主流控制系统fanuc\siemens数控以及plc系统、fanuc\abb机器人等控制大脑的开源,创新数据流控制架构,由传统的协议层开发,从控制系统的client server池子里实时抓取配置的地址,变更为:调用控制系统自身的内核接口,高速刷新并缓存数据,数据提取并在控制系统内部缓存,当数据提取条件满足后,打包通过以太网上传到物联网终端,这样,回归设备本源的做法,保证了数据提取的实时、高效、可靠、稳定性。

31.3.数据挖掘层,部署在边缘端,基于javascript架构,结合人工智能算法,实现海量数据的数据挖掘。是数据与ui界面的桥梁和纽带,打通数据到信息的通道。

32.4.ui界面交互层,基于开源架构打造智能物联网终端监控管理平台,实现系统软体和硬体的状态监控。算法因子可编辑交互界面,基于kettle平台打造,实现信息流的报表平台输出和算法因子可编程功能。

附图说明

33.图1是本发明机床用可穿戴智能物联网终端的主板结构框图;

34.图2是智能物联网终端硬件尺寸图;

35.图3为现场部署硬件架构图;

36.图4为机床各轴分布图;

37.图5为数据采集层的工作流程;

38.图6为y轴伺服电机速度从0加速到7351mm/min的曲线。

具体实施方式

39.本发明公开了一种机床用可穿戴智能物联网终端及基于该终端的智慧制造感知系统,在机床上部署可穿戴智能物联网终端,通过工业以太网与机床建立物理连接,实现机床数据的高速、实时、智能的提取,生成机床的动态、实景数字孪生(digital

‑

twin),将机床隐性的数据显性化,切片分解制造(6m:machine机床、manufacture制造、maintenance维修、method工艺、measure质量、material物料)各要素的场景,赋能制造,实现智慧制造的感知。具体包括:

40.1、搭建平台环境的部分:智慧物联网平台及智慧感知平台运行在边缘终端上,并作为客户端,供ui界面通过web监控系统运行状态。

41.2、机床数据实时、高速采集部分:运行在边缘终端上,用于联接机床并实现过程数据的高速采集的部分。

42.3、智慧制造感知系统部分:运行在边缘终端上,用于对联机提取出来的数据,挖掘场景价值的部分。

43.4、用户ui交互及边缘终端运行状态监控部分:通过web端访问边缘终端上的客户端,用于监控边缘端各个子系统状态,场景化数据交互的部分。

44.本发明公开的智能物联网终端,能够通过极简的边缘终端设计,将网络时滞、节点冲突、网络风暴等风险对数据质量的影响降到最低,切断病毒与智能终端的传播途径。完全基于工业以太网协议,便携、可穿戴的智能终端,底层零成本部署。智慧制造感知系统中包括:机床数据高速提取系统,建立了人机接口,实现主流控制系统fanuc\siemens数控以及plc系统、fanuc\abb机器人等控制大脑的开源,保证了数据的高速(1000hz)、实时、可靠、稳定性;数据挖掘层,基于javascript架构,结合人工智能算法,通过最多10个加工循环的学习,复现机床全部动作时序的数字孪生;ui界面交互层,基于zabbix开源架构打造边缘终端监控管理平台,实现系统软体和硬体的状态监控。基于kettle平台打造的算法因子可编辑交互界面,实现信息流的报表平台输出和算法因子可编程功能。

45.实施例一:

46.本实施例以一条发动机缸盖机加工生产线中的一台数控加工中心为实施场景,目标是:在机床正常生产过程中,高速提取机床的运行数据,分析机床潜在改进机会或预测失效部件。

47.场景介绍:

48.加工中心名称:grob g500 21轴双主轴数控加工中心,各轴分布见图4;

49.控制系统:siemens 840d sl;

50.机床工况:正常加工过程中。

51.可穿戴智能物联网终端以网络节点的形式,通过以太网与机床的控制器建立连接。如图1和图2所示,智能物联网终端实际部署在现场电气柜内,智能物联网终端可采用12v dc供电,智能物联网终端可以通过din导轨卡扣方便的安装到电气柜中,采用嵌入式无风扇设计,使得它体积只有巴掌大小,还采用英特尔赛扬n3350双核处理器、4g内存、128g ssd固态硬盘、windows10 64位操作系统,能够满足多种开源功能的扩展,物联网终端具备多种通讯协议,例如:rj45高速以太网接口,串口且兼容rs422和rs485协议等接口协议,同时,可扩展gpio\mini pcie\mioe等接口。

52.采集层工作流程见图5,图中各部分名称如下:driver是siemens 840d sl数采软件,mmc.ini/trace.exe/sinucomnc是siemens 840d sl组件,template.xml是数据组态文件,x130是siemens 840d sl ncu上的以太网接口。

53.数据提取层各部分工作方法描述如下:

54.driver是数据提取层的内核组件,工作流程是:首先ping x130端口,确定网络可用并建立通讯,打开数采终端固定路径下的mmc.ini组件,该组件负责建立与x130的连接,当连接建立后,driver继续调用trace.exe,trace启动后,调取会话文件路径下存储的template.xml文件,并发送采样指令给x130端口,siemens 840d sl ncu根据采集指令、采集文件组态信息,采集条件满足后,开始数据记录,并把数据先缓存到ncu内存中,当采集结束的条件满足后,以csv格式打包发送给智能物联网终端的固定路径下。

55.数据挖掘层部署在可穿戴智能物联网终端上,作为一个分布式集群的节点部署在边缘端,内置人工智能算法,链接数据端和信息仓库端,即对高速、连续提取上杰的数据(一般是一个完整的加工循环),切片分离成成千上万个全程留痕、可以追溯、公开透明的动作过程。当挖掘层监测到文件的生成,首先把原始数据放到数据仓库中,智慧制造感知系统经过一定时间的学习(例如10个加工循环),最终会生成这台机床在一个加工循环内的动态、实景数字化孪生模型,讲述整个制造过程的故事,串联起制造的六大要素,赋予数据以场景化。

56.ui交互及管理层,基于zabbix开源架构打造,通过发布的web端访问到智能物联网终端,作为一个paas的窗口与用户交互,包括,控制部分、可视化部分、报表部分。控制部分实现智能物联网终端的开关、数据采集软件运行状态监控和操作等功能,例如打开和关闭后台计算,打开数据采集软件、调整采集软件的策略,监控采集软件状态。

57.报表部分:打开并浏览当前智能物联网终端所连接的所有机床的场景化数据,包括五大场景:工厂指标、智能维修、精益制造、绿色制造和帧视制造。每个板块又有多个功能报表以及引导线路图。

58.场景化数据交付:

59.实际数据采集策略是:以6ms作为一个采集周期,在采集模板里配置了10个变量,分别是:速度、轮廓误差、跟随误差,当机床在g00模态下,y轴电机从0加速到g00设定速度,再从g00设定速度减速到静止状态,此时,对这根轴的电机进行连续的数据采集,实际采集时间是:32秒。截取伺服电机的速度从0加速到7351mm/min的数据,总计18个数据,合计0.114秒的动作过程,实际曲线见图6y轴伺服电机速度从0加速到7351mm/min的曲线。实际数据见表1中。

60.表1y轴伺服电机速度从0加速到7351mm/min的数据列表

61.[0062][0063]

经过智能物联网终端计算,输出场景化数据见表2。

[0064]

表2场景化数据交付

[0065][0066]

智能物联网终端技术性能包括硬件技术参数如下:

[0067]

128g msata ssd硬盘、ddr3l 4g内存、intel soc n3350双核2.4ghz处理器、宽温区(0

‑

60℃),嵌入式,无风扇设计、din导轨卡扣、rj45端口1个,可扩展1个、usb端口2个、com

端口2个,兼容rs422/485协议

[0068]

软件技术参数:

[0069]

win10 64位操作系统,适用于linux系统。

[0070]

高速数据采集(最高采集频率1000hz)适用于:siemens系统:主要适用于配置西门子840d sl数控系统的设备,ncu 710/720/730,sw 1.3(或更新)。

[0071]

fanuc系统:主要适用于配置fanuc i系列数控系统的设备。

[0072]

采集性能:

[0073]

采用端对端的采集模式:一个采集循环只能联机一台机床,运行一个采集模板。适用的数据范围:plc寄存器地址/nc变量/驱动变量/gud用户变量;连续采集能力:最大并发同时高速采集10个变量;采集周期最小1个ipo cycle time,最高采集频率1000hz;连续采样时间最长600秒(还取决于采集频率和配置变量的数量);不同采集模板切换时间:4秒;并发同时连接机床的数量最大4个(fanuc 8个)。

[0074]

智能触发选项:手动模式、自动循环模式。

[0075]

低速数据采集(采集频率1hz)适用于:三菱、西门子、fanuc、欧姆龙等主流plc。

[0076]

本发明的智能物联网终端,通过极简的智能物联网终端设计,将网络时滞、节点冲突、网络风暴等风险对数据质量的影响降到最低,切断病毒与智能终端的传播途径。完全基于工业以太网协议,便携、可穿戴的智能终端,底层零成本部署。具有如下技术优势:高效、零底层部署成本:基于互联网技术的智能数采终端,只需要一根网线即可实现机床数据的实时提取;开源机器大脑,实现高速采集:建立了人机接口,支持最多10路信号的并发高速(1000hz)采集,实现制造过程全息数据的实时、无损、高密度的记录;前置数据挖掘算法到边缘端,交付场景化数据:边缘端内置人工智能算例,友好的ui界面,支持可编程的人工智能算法因子库,用户可自主编辑边缘算法以实现数据到信息的链接,让数据带场景、有实际物理意义。

[0077]

本发明的机床数据高速提取系统中建立了人机接口,实现主流控制系统fanuc\siemens数控以及plc系统、fanuc\abb机器人等控制大脑的开源,保证了数据的高速(1000hz)、实时、可靠、稳定性。其数据挖掘层,基于javascript架构,结合人工智能算法,通过最多10个加工循环的学习,复现机床全部动作时序的数字孪生。内置人工智能算法因子库,可自由拖拽、组合生成新的算法案例应用,衔接数据与信息的转换,把数据挖掘层前置到边缘端。平台嵌入成熟的三大场景包:精益制造包、绿色制造包和智能维修包,后续不断扩展应用场景包。

[0078]

精益制造包,提供工业制造效率优化场景下的分析引导场景。智能终端从生产线级节拍动态平衡率到设备级的节拍历史趋势分析,再到功能模块级的top分析,然后推演到一个加工循环内,部件级动作时序的横向比对,最后可精确指向部件在一个加工循环内毫秒级动作过程的切片分析,捕捉制造过程部件状态丝毫的细微变化。ui界面以精益制造优化为场景,建立路径图引导用户展开和浏览精益制造场景下的故事,辅助用户决策分析。

[0079]

绿色制造包,提供能效改进场景下的部件级分析场景。智能终端从设备级到部件级能耗分析,计算出机床每个能耗部件的动作参数,例如切片到每个动作过程,例如加速、匀速、减速切片过程,并计算每个过程的加速度、时间、最大速度等参数。

[0080]

智能维修包,提供预测性维修场景下的场景化数据。智能终端支持对数控机床

80%部件的状态预测,包含并不仅限于:气缸、减速机、丝杠、电机、导轨等运动执行部件的故障预测。

[0081]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1