一种基于总线电流数据的工厂产能评估方法与流程

1.本发明属于工厂产能监测与评估技术领域,具体涉及一种基于总线电流数据的工厂产能评估方法。

背景技术:

2.随着物联网技术和信息技术的快速发展,建立有效信息技术平台和管理工具,实现企业经营状况实时监测和贷后风险管理工作的系统化成为趋势。

3.生产型企业的工厂车间每天的实际产能情况能够有效反映企业的经营状况,现有技术主要通过传感器或者人工方式采集与工厂产能相关的多种数据,结合机器学习的方法实现产能评估和预测。例如,利用机器视觉进行产品中良品、次品的检测以及数据统计,结合深度学习网络实现产能评估预测(cn202010442738.9)。利用电耗单耗、设备运转、工艺仪表等海量数据为信息来源,运用机器学习的方法来实现产能预测(cn201911224534.1)。利用厂房因素、人员因素、设备因素和物料因素、操作岗位人员数量、设备损耗率等影响产能的因素作为评估依据,结合神经网络实现产能评估预测(cn202010774588.1)。

4.以上现有技术由于统计因素较多,需要布置较多的传感器,并且某些因素还需要人工的介入。同时由于统计因素较多,产能评估方法往往比较复杂。并且需要量身定制,方法通用性差。

5.而针对一些自动化程度较高的行业,例如电子产品、医药、汽车、造纸等,大多采用自动化生产线进行生产,完全可以通过工厂中生产设备的总体功耗来判断工厂的实际生产状况,而工厂总线电流正比于设备总体功耗,因此本发明提出了一种基于总线电流的工厂产能评估方法,来解决传统方法无法实现实时监测以及现有方法需要花费较大的人力物力、方法复杂、适应性不广的问题。

技术实现要素:

6.针对以上现有的工厂产能监测技术中存在的不足,本发明提出一种基于总线电流数据的工厂产能评估方法。方法中先用电流卡钳传感器采集电流,将电流求和作为当天的参数指标,统计过去一段时间的电流分布;然后利用最小二乘法对电流分布进行正态分布拟合;接着通过置信区间的划分判断当天的工作状态;最后通过当天监测的电流数据,判断工厂的生产状况。

7.本发明提供了一种全新的工厂产能评估方法,与现有技术相比,本发明可用于工厂产能的实时有效评估并且数据采集方便、成本低、适用性广。能够依据历史数据和正态分布模型统计理论进行科学合理的产能评估。评估模型能够随时间推移进行实时更新,实现产能的动态实时跟踪和准确评估。

8.本发明通过以下技术方案来实现上述目的:

9.一种基于总线电流数据的工厂产能评估方法,包括以下步骤:

10.步骤s1、定时采集工厂供电总线的瞬时电流数据,将满足预设条件的瞬时电流数

据求取平均值i(k),k=1,2,

…

,m,以该平均值i(k)作为该次采集的电流值数据;

11.步骤s2、选取当天以前n天内采集的所有电流值数据作为样本,并计算出前n天内每一天的电流和数据i(h)=∑i(k),h=1,2,

…

,n;

12.步骤s3、于步骤s2中所有电流和数据i(h)中选取最大值imax(h)和最小值imin(h)并在两者之间划分k个区间,计算前n天内每一天的电流和落在每个区间的概率值p

i

=n(j)/n,(i=1,2,

…

,k),n(j),j=1,2,

…

,k;

13.步骤s4、基于步骤s3中获得的概率值p

i

构建正态分布模型m(μ,σ2);

14.步骤s5、设定置信水平值并推算出置信区间下限i

min

=u

‑

2σ和置信区间上限i

max

=u+2σ;

15.步骤s6、将当天采集并计算出的电流和数据i与步骤s5中计算出的置信区间下限i

min

=u

‑

2σ和置信区间上限i

max

=u+2σ进行对比分析,当i<i

min

时判定当天为低产能状态,当i>i

max

时判定当天为高产能状态,当i

min

≤i≤i

max

时判定当天为正常产能状态。

16.作为本发明的进一步优化方案,所述步骤s1中的预设条件为瞬时电流数据的采样率为f

s

,采集时长为t。

17.作为本发明的进一步优化方案,步骤s4中基于概率值p

i

构建正态分布模型m(μ,σ2)时,采用最小二乘法拟合概率值p

i

,得到正态分布模型m(μ,σ2)。

18.作为本发明的进一步优化方案,所述步骤s4中构建正态分布模型m(μ,σ2)的具体步骤如下:

19.步骤s4.1、将步骤s3中k个区间的中点作为新的横坐标x={i

min

(h)+(i

max

(h)

‑

i

min

(h))/2*k,i

min

(h)+3*(i

max

(h)

‑

i

min

(h))/2*k,

…

,i

max

(h)},并将步骤s3中获得的概率值p

i

除以(i

max

(h)

‑

i

min

(h))/k作为新的纵坐标y;

20.步骤s4.2、将新坐标(x,y)作为观测量数据,建立目标函数求解参数并拟合得到均值为u,方差为σ的正态分布模型。

21.作为本发明的进一步优化方案,所述目标函数公式如下:

22.y=f(x,w)

[0023][0024]

其中,x=[x1,x2,...,x

n

]

t∈

r

n

,y=r,w=[w1,w2,...w

m

]

t

为待定参数矩阵,且n>m,当目标函数取得最小值时对应的w=[w1,w2,...w

m

]

t

即为所求参数,拟合获得均值为u,方差为σ的正态分布模型。

[0025]

作为本发明的进一步优化方案,所述置信水平值p

c

设定为95%。

[0026]

作为本发明的进一步优化方案,所述步骤s1中定时采集工厂供电总线的瞬时电流数据,具体为,采用在工厂供电总线挂置电流卡钳传感器的方式进行数据采集。

[0027]

本发明的有益效果在于:

[0028]

1)本发明数据采集方便,不需要进行设备改造以安装各类传感器,仅需采集总线电流,采用电流卡钳实现无接触式安装;

[0029]

2)本发明通用性强,仅需采集工厂车间总线电流,技术实施难度低,适用于各类自动化生产型企业;

[0030]

3)本发明成本低,维护方便。仅需采集总线电流,数据采集终端少、成本低、后期维

护更换方便;

[0031]

4)本发明与传统的依赖企业经营报表的方法相比,实时性好、信息化程度高,消耗的人力物力小;

[0032]

5)本发明依据正态分布模型统计理论进行科学合理的产能评估,与机器学习方法相比,评估模型可解释性强;

[0033]

6)本发明的评估模型能够随时间推移和数据的不断更新进行实时更新,实现产能的动态实时跟踪和准确评估,能够较好地适应企业订单突然增加或减少引起的经营状况突变。

附图说明

[0034]

图1是本发明的流程框图;

[0035]

图2是本发明的实施案例中工厂一天48次采样电流的瞬时变化折线图;

[0036]

图3是本发明的实施案例中工厂前154天电流和统计图;

[0037]

图4是本发明的实施案例中电流和出现在各个区间的概率分布图;

[0038]

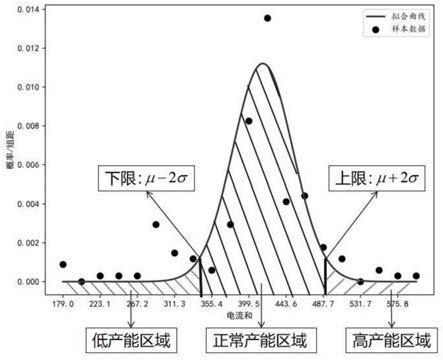

图5是本发明的实施案例中正态分布评估模型图;

[0039]

图6是本发明的实施案例中产能评估模型示意图;

[0040]

图7是本发明的模型更新演示图;

[0041]

图8是本发明的实施案例评估结果。

具体实施方式

[0042]

下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

[0043]

实施例1

[0044]

如图1

‑

8所示,一种基于总线电流数据的工厂产能评估方法,包括以下步骤:

[0045]

步骤s1、定时采集工厂供电总线的瞬时电流数据,将满足预设条件的瞬时电流数据求取平均值i(k),k=1,2,

…

,m,以该平均值i(k)作为该次采集的电流值数据;步骤s1中定时采集工厂供电总线的瞬时电流数据,具体为,采用在工厂供电总线挂置电流卡钳传感器的方式进行数据采集;步骤s1中的预设条件为瞬时电流数据的采样率为f

s

,采集时长为t。

[0046]

在工厂总线上挂置卡钳电流传感器,利用传感器每隔半小时采集一次并计算每次的电流平均值,一天一共采集四十八次电流值,其中一天的电流变化情况如图2所示;

[0047]

步骤s2、选取当天以前n天内采集的所有电流值数据作为样本,并计算出前n天内每一天的电流和数据i(h)=∑i(k),h=1,2,

…

,n;

[0048]

统计每天的电流并求出电流和,本案例一共统计了204天的电流数据,统计每天的电流和i(h)=∑i(48),h=1,2,

…

,154,其中前154天的电流和情况如图3所示;

[0049]

步骤s3、于步骤s2中所有电流和数据i(h)中选取最大值imax(h)和最小值imin(h)并在两者之间划分k个区间,计算前n天内每一天的电流和落在每个区间的概率值p

i

=n(j)/n,(i=1,2,

…

,k),n(j),j=1,2,

…

,k;

[0050]

将前154天的电流和中最大值和最小值之间均匀划分20个区间,统计电流和i(h)落在每个区间的概率p

i

=n(j)/n,(i=1,2,

…

,20),其中n(j),j=1,2,

…

,20为电流和i(h)落在每个区间的数量,绘制电流和的分布图,如图4所示;

[0051]

计算相应的概率p

i

(i=1,2,...,20),绘制电流和的分布的具体步骤如下:

[0052]

统计工厂前154天的电流和数据,用落在各个区间的天数n

i

(i=1,2,...,20)除以154天,即为电流落在各个区间的概率p

i

(i=1,2,

…

,20);

[0053]

以电流和为横坐标,落在各个区间的概率p

i

(i=1,2,

…

,20)为纵坐标绘制电流和的分布情况;

[0054]

步骤s4、基于步骤s3中获得的概率值p

i

构建正态分布模型m(μ,σ2);步骤s4中基于概率值p

i

构建正态分布模型m(μ,σ2)时,采用最小二乘法拟合概率值p

i

,得到正态分布模型m(μ,σ2)。

[0055]

步骤s4中构建正态分布模型m(μ,σ2)的具体步骤如下:

[0056]

步骤s4.1、将步骤s3中k个区间的中点作为新的横坐标x={i

min

(h)+(i

max

(h)

‑

i

min

(h))/2*k,i

min

(h)+3*(i

max

(h)

‑

i

min

(h))/2*k,

…

,i

max

(h)},并将步骤s3中获得的概率值p

i

除以(i

max

(h)

‑

i

min

(h))/k作为新的纵坐标y,保证最终拟合曲线与横坐标所围面积为1;

[0057]

步骤s4.2、将新坐标(x,y)作为观测量数据,建立目标函数求解参数并拟合得到均值为u,方差为σ的正态分布模型。

[0058]

目标函数公式如下:

[0059]

y=f(x,w)

[0060][0061]

其中,x=[x1,x2,...,x

n

]

t∈

r

n

,y=r,w=[w1,w2,...w

m

]

t

为待定参数矩阵,且n>m,当目标函数取得最小值时对应的w=[w1,w2,

…

w

m

]

t

即为所求参数,拟合获得均值为u,方差为σ的正态分布模型;如图5所示,拟合得到正态分布的模型;

[0062]

具体为,取20个小区间的中点作为新的横坐标x,将纵坐标概率除以每个区间长度作为新的纵坐标y,保证最终拟合的正态分布曲线与横坐标所围面积为1;

[0063]

将新的坐标(x,y)作为观测量,且x=[x1,x2,

…

,x

20

]

t∈

r

20

,y=r满足以下函数关系:

[0064]

y=f(x,w)

[0065]

其中w=[u,σ]

t

为待定参数,u为均值,σ为方差。为了寻找函数f(x,w)的参数w的最优估计值,对于已有的20组观测数据(x

i

,y

i

)(i=1,2,

…

,20)求解目标函数:

[0066][0067]

目标函数取得最小值时对应的u=416.0,σ=35.6,正态分布模型建立。如图5所示。

[0068]

步骤s5、设定置信水平值并推算出置信区间下限i

min

=u

‑

2σ和置信区间上限i

max

=u+2σ;置信水平值p

c

设定为95%。

[0069]

步骤s6、将当天采集并计算出的电流和数据i与步骤s5中计算出的置信区间下限i

min

=u

‑

2σ=344.8和置信区间上限i

max

=u+2σ=487.2进行对比分析,当i<i

min

时判定当天

为低产能状态,当i>i

max

时判定当天为高产能状态,当i

min

≤i≤i

max

时判定当天为正常产能状态。

[0070]

根据当天的电流和数值i判断当天产能情况的具体步骤如下:

[0071]

对得到的正态分布模型的置信区间对工厂生产进行判断,电流和小于i

min

=u

‑

2σ=344.8则表示工厂处于低产能状态,大于i

max

=u+2σ=487.2区间表示工厂处于高产能状态,处于二者之间表示工厂处于正常产能状态;如图6所示。

[0072]

第155天的电流和数据为,其数值为296.2,小于i

min

=344,因此属于低产能状态;

[0073]

将1至154天电流和数据作为历史样本,用于建立评估模型来评估第155天的产能情况。之后将2

‑

155天电流和数据作为历史样本,用于建立评估模型来评估第156天的产能情况,依次类推。评估模型的更新情况如图7所示,图中r1,r7为原始产能评估模型的上下限;r3,r9为随着时间推移,旧样本去除和新样本增加后产能评估模型的上下限。阴影部分为更新前后模型识别结果不同的区域。

[0074]

之后,用同样的步骤评估第156

‑

204天的产能情况,以测试本发明方法的有效性,将2

‑

155天电流和数据作为历史样本,用于建立评估模型来评估第156天的产能情况,依次类推直至第204天的样本评估结束。评估结果如图8所示,从评估结果的直观判断以及与厂家的沟通了解的实际生产状态来看,本发明对产能的评估结果效果良好。

[0075]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1