一种钻尖S型容屑槽磨削轨迹计算方法与流程

一种钻尖s型容屑槽磨削轨迹计算方法

技术领域

1.本发明属于钻头结构设计及数控磨削工艺技术领域,尤其涉及一种钻尖s型容屑槽磨削轨迹计算方法。

背景技术:

2.随着制造业的转型升级,制造业对钻削刀具的性能提出了更多的要求。钻尖容屑槽不仅直接影响钻头的排屑能力,还影响钻削过程中钻削力的大小、钻头刚度、钻头寿命等。为了适应钻削刀具定制化生产的精细化、定制化设计技术变革,不得不对钻尖容屑槽的设计参数有所增加,因此容屑槽是钻头结构设计的关键。针对不同钻削工况,钻尖容屑槽存在多种结构形式,本文所设计的钻尖s型容屑槽是一种新型的钻头端齿结构,包括五个部分(即第一前刀面、钻尖倒圆、第二前刀面、槽底圆弧曲面、第二后刀面)。其中前刀面与后刀面形成主切削刃,完成材料的切除;槽底圆弧曲面完成切屑的卷屑和排屑;第二后刀面可以减小钻头端齿摩擦并增强断屑能力。

3.很多学者已经进行了许多研究工作,例如钟峻青等[1]研究了等螺旋角锥形立铣刀容屑槽的槽形特点及其形成方法;彭中伟[2]建立槽铣刀容屑槽几何参数与切削参数之间的数学模型,明确了容屑槽几何参数同加工参数的关系,为容屑槽的设计奠定了基础;贾志翔[3]基于helitronic tool studio软件,详细说明了容屑槽尺寸参数的设计;周焱强等[4]通过对圆锥面后刀面曲线刃麻花钻的结构进行分析,建立了其容屑槽的数学模型;何枫、翟小安[5]论述了容屑槽的磨削加工要领和注意事项;汪敏[6]对国内同类产品的容屑槽进行了改进,提出了带偏心距的容屑槽;李国超等[7]提出基于已有双斜面型(dob型)砂轮库或基于dob型砂轮尺寸和位姿组合优化的容屑槽刃磨成形工艺设计方法;程雪峰[8]建立了球头容屑槽的数学模型并进行了加工验证;李国超[9]构建了基于刃磨过程的容屑槽形状预测算法以及基于容屑槽设计模型的砂轮形状和姿态等刃磨工艺反求算法;游明琳[10]以砂轮磨削加工刀具的啮合运动为基础结合二值图像的处理方法,探索了一种方便快捷且准确求取整体立铣刀容屑槽端截形的方法。由上述研究结果可知,虽然容屑槽对刀具性能的作用和影响机理的研究已日趋完善,但是针对钻尖容屑槽数控磨削工艺方面的相关研究却较少,尚未见到相关文献和报告,制约了钻头的创新研发。

[0004]

参考文献

[0005]

[1]钟峻青,杨华敏.等螺旋角锥形立铣刀容屑槽槽形的理论分析[j].南方冶金学院学报,1989(02):53-62.

[0006]

[2]彭中伟.槽铣刀容屑槽参数优化及高速刀柄动平衡的研究[d].哈尔滨理工大学,2012.

[0007]

[3]贾志翔.基于helitronic tool studio的合金立铣刀可视化设计[j].工具技术,2018,52(09):125-127.

[0008]

[4]周焱强,曾滔.曲线刃麻花钻数学模型的研究[j].工具技术,2020,54(02):46-49.

[0009]

[5]何枫,翟小安.方型拉刀容屑槽的形状及其磨削[j].工具技术,2013,47(04):47-49.

[0010]

[6]程显敏.槽铣刀容屑槽的优化和改进[j].机械工程师,2013(05):210-211.

[0011]

[7]李国超,周宏根,景旭文,田桂中,李磊.基于小生境粒子群算法的刀具容屑槽刃磨工艺设计[j].计算机集成制造系统,2019,25(07):1746-1756.

[0012]

[8]程雪峰.复杂形状整体式立铣刀精确建模与磨削加工技术研究[d].成都:西南交通大学,2015.

[0013]

[9]李国超.整体式立铣刀参数化设计与周齿刃磨成形过程建模[d].山东大学,2015.

[0014]

[10]游明琳.整体铣刀端截形像素求解法的探索[j].制造技术与机床,2020(05):149-154.

技术实现要素:

[0015]

为了提高钻尖的数控磨削加工质量,本发明提供一种钻尖s型容屑槽磨削轨迹计算方法。

[0016]

本发明的一种钻尖s型容屑槽磨削轨迹计算方法,包括以下步骤:

[0017]

步骤1:钻尖s型容屑槽结构参数定义

[0018]

将钻尖s型容屑槽的s型容屑槽刃线分成五段刃线:第一前刀面刃、钻尖倒圆刃、第二前刀面刃、槽底圆弧刃、后刀面刃。

[0019]

定义结构参数如下:

[0020]

中心钻尖角χ:钻尖回转轮廓所形成的锥角;

[0021]

旋转角度δa:第二前刀面刃与坐标轴x正方向所成的夹角;

[0022]

钻尖倒圆刃半径r1:第一前刀面与第二前刀面过渡部分圆弧的半径;

[0023]

槽底圆弧刃半径r2:第二前刀面与后刀面过渡部分圆弧的半径;

[0024]

钻尖倒圆刃展角δb:钻尖倒圆刃的展开角度;

[0025]

终止角度δc:第二前刀面刃延长线与后刀面刃所成的夹角;

[0026]

第二前刀面刃起点到钻尖中心的距离ds;

[0027]

第二前刀面刃末点到钻尖中心的距离dz;

[0028]

第二前刀面刃的横向位移dd:第二前刀面刃与钻尖中心的距离;

[0029]

前角γ:第二前刀面与坐标平面xz的夹角;

[0030]

容屑槽角度α:容屑槽槽底圆弧曲面的切线与中心轴线所成夹角的余角。

[0031]

步骤2:坐标系定义

[0032]

工件坐标系o

w-x

wywzw

:

[0033]

工件坐标系原点ow位于钻头底面圆心处,zw方向为钻头的轴线方向,xw轴为钻头底面坐标系原点指向周齿螺旋槽刃线起点方向。

[0034]

端齿坐标系o

d-xdydzd:

[0035]

端齿坐标系原点od为钻头端齿的底部端面圆心,坐标轴zd与刀具轴线重合,其正方向指向钻尖,坐标轴xd与周齿螺旋刃线相交。

[0036]

步骤3:坐标系变换

[0037]

由端齿坐标系到工件坐标系的变换描述如下,端齿坐标系绕其坐标轴zd旋转再轴向平移lw,即与工件坐标系重合,定义由端齿坐标系变换到工件坐标系的变换矩阵m

d-w

表达为:

[0038][0039]

步骤4:钻尖s型容屑槽刃线数学建模

[0040]

根据钻尖s型容屑槽坐标系的定义可知容屑槽刃线位于端齿坐标平面xdyd,则容屑槽刃线可分段表达为五个数学模型:

[0041]

(1)当dz、dd为0时,因为第二前刀面刃的终点位于坐标系原点,定义自变量t为x坐标值,其值从小到大排布,则:

[0042]

后刀面刃:在端齿坐标系下,后刀面刃线上任意点p

p

的坐标表达为:

[0043][0044]

t≤-r2(sinδa+sin(δ

c-δa))

[0045]

式中t1为后刀面刃与槽底圆弧刃交点的x坐标值,其表达式为,

[0046]

t1=-r2(sinδa+sin(δ

c-δa))

ꢀꢀꢀ

(3)

[0047]

槽底圆弧刃:在端齿坐标系下,槽底圆弧刃线上任意点p

p

的坐标表达为:

[0048][0049]-r2(sinδa+sin(δ

c-δa))<t≤0

[0050]

第二前刀面刃:在端齿坐标系下,第二前刀面刃线上任意点p

p

的坐标表达为:

[0051][0052]

0<t≤(ds-dz)cosδa[0053]

钻尖倒圆刃:在端齿坐标系下,钻尖倒圆刃线上任意点p

p

的坐标为可表达为

[0054][0055]

(ds-dz)cosδa<t≤(ds-dz)cosδa+r1(sinδ

a-sin(δ

a-δb))

[0056]

第一前刀面刃:在端齿坐标系下,第一前刀面刃线上任意点p

p

的坐标表达为:

[0057][0058]

t3<t≤r

[0059]

式中t3为第二前刀面刃与钻尖倒圆刃交点的x坐标值,其表达式为

[0060]

t3=(ds-dz)cosδa+r1(sinδ

a-sin(δ

a-δb))

ꢀꢀꢀ

(8)

[0061][0062]

(2)当dz、dd不为0时,刃线的结构相较于dz、dd为0时并不发生改变,而发生改变的是刃线相对于端齿坐标系的位置,故方程的形式和上述相同,但需要引入dz、dd对刃线位置的影响,在此将该影响分解为对x坐标和对y坐标的影响,具体影响的修正方程如下所示:

[0063][0064]

在引入该影响时,只需在上述方程求得的x坐标和y坐标后分别加上影响δx

p_d

和δy

p_d

即可。

[0065]

(3)容屑槽刃线起始位置的修正

[0066]

由于刃线参数的灵活性,容屑槽刃线起点不总是交于xd轴,故需计算出补偿转角θ使容屑槽刃线起点和周刃终点重合,由公式(7)和圆柱半径平面方程联立求解:

[0067][0068][0069]

式中,rw为钻头周齿部分的半径。

[0070]

在求出起始点位置后,还需求出圆心到起始点连线与坐标轴xd的夹角θ:

[0071][0072]

由此,得到容屑槽刃线在端齿坐标系下的完整表述。

[0073]

步骤5:砂轮初始姿态定义

[0074]

钻尖s型容屑槽的磨削工艺采用1v1锥形砂轮,以砂轮轴矢量fg描述砂轮的磨削姿态;为了保证磨削过程中砂轮姿态的一致性,在端齿坐标系下定义砂轮初始磨削姿态。

[0075]

设磨削点p

p_d

点的后一点为p'

p_d

点,两点的连线为f

t

,再用工件坐标系的z轴矢量fz和f

t

共同约束砂轮姿态,砂轮初始姿态的轴矢量fg可由f

t

和fz叉乘得到,其在端齿坐标系下表达为:

[0076]fg_d

=f

t_d

×fz

ꢀꢀꢀ

(14)

[0077]

步骤6:砂轮磨削姿态计算

[0078]

容屑槽角度α会改变矢量f

t

,定义绕空间任一单位矢量n旋转角度α的变换矩阵为rot(n,α):

[0079][0080]

式中,versα=1-cosα。

[0081]f′

t_d

=rot(fg,α)f

t_d

ꢀꢀꢀ

(16)

[0082]

定义磨削点指向砂轮圆心的矢量为f

gr_d

,由f'

t

和fg叉乘可得,其在端齿坐标系下表达为:

[0083]fgr_d

=f

′

t_d

×fg_d

ꢀꢀꢀ

(17)

[0084]

步骤7:砂轮磨削位置计算

[0085]

以砂轮大端面圆心点og的坐标描述砂轮磨削位置,其约束条件为磨削过程中砂轮的大端圆始终与刃线接触;圆心点og坐标在钻尖坐标系下表达为:

[0086]og_d

=p

p_d

+rg·fgr_d

ꢀꢀꢀ

(18)

[0087]

其中,rg为砂轮大端面圆周半径。

[0088]

为了便于后置处理得到五轴数控工具磨床各进给轴的运动量,需要将砂轮的位置和姿态转换为磨削轨迹的刀位坐标,即在工件坐标系下表达砂轮大端圆心点og和刀轴矢量fg:

[0089]og_w

=m

d-wog_d

ꢀꢀꢀ

(19)

[0090]fg_w

=m

d-wfg_d

ꢀꢀꢀ

(20)

[0091]

本发明的有益技术效果为:

[0092]

本发明引入一系列的钻尖s型容屑槽相关参数对容屑槽的几何结构建立了较完善的数学模型;基于坐标系的定义与变换以及刃线的数学模型,对砂轮的姿态与位置的求解进行了详细的推导,满足数控磨削钻尖s型容屑槽的工艺要求。

附图说明

[0093]

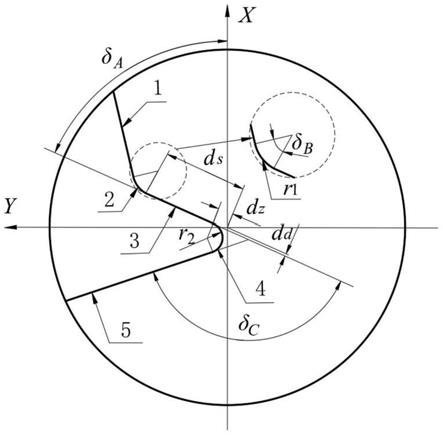

图1为本发明钻尖s型容屑槽几何参数示意图(图中1-5依次表示第一前刀面刃、钻尖倒圆刃、第二前刀面刃、槽底圆弧刃、后刀面刃)。

[0094]

图2为本发明钻尖s型容屑槽侧面示意图。

[0095]

图3为本发明钻头坐标系示意图。

[0096]

图4为本发明钻尖s型容屑槽刃线偏离周刃刃线转角示意图。

[0097]

图5为本发明砂轮初始磨削姿态示意图。

[0098]

图6为本发明砂轮初始磨削姿态侧面示意图。

[0099]

图7为本发明砂轮最终磨削姿态示意图。

[0100]

图8为本发明2齿钻尖s形容屑槽磨削仿真效果图。

具体实施方式

[0101]

下面结合附图和具体实施例对本发明做进一步详细说明。

[0102]

本发明的一种钻尖s型容屑槽磨削轨迹计算方法。首先,定义了容屑槽的结构参数;其次,定义了容屑槽的坐标系、磨削工艺参数以及砂轮初始姿态,建立了容屑槽的参数化数学模型;在此基础上,采用坐标变换矩阵描述砂轮运动方式,借助于运动学原理推导了基于工件坐标系的砂轮磨削位置和姿态的计算方法。基于vc++环境,开发了相应的计算程序并进行了一系列的磨削加工和测试,验证了算法的计算精度和有效性。

[0103]

本发明的一种钻尖s型容屑槽磨削轨迹计算方法,包括以下步骤:

[0104]

步骤1:钻尖s型容屑槽结构参数定义

[0105]

钻尖s型容屑槽的几何结构在s型容屑槽刃线的基础上,引入相关参数来约束其具体形状。如图1、图2所示,容屑槽的五个结构与后刀面相交,形成五段刃线(即第一前刀面刃、钻尖倒圆圆弧刃、第一前刀面刃、槽底圆弧刃、后刀面刃)。

[0106]

定义结构参数如下:

[0107]

中心钻尖角χ:钻尖回转轮廓所形成的锥角;

[0108]

旋转角度δa:第二前刀面刃与坐标轴x正方向所成的夹角;

[0109]

钻尖倒圆刃半径r1:第一前刀面与第二前刀面过渡部分圆弧的半径;

[0110]

槽底圆弧刃半径r2:第二前刀面与后刀面过渡部分圆弧的半径;

[0111]

钻尖倒圆刃展角δb:钻尖倒圆刃的展开角度;

[0112]

终止角度δc:第二前刀面刃延长线与后刀面刃所成的夹角;

[0113]

第二前刀面刃起点到钻尖中心的距离ds;

[0114]

第二前刀面刃末点到钻尖中心的距离dz;

[0115]

第二前刀面刃的横向位移dd:第二前刀面刃与钻尖中心的距离;

[0116]

前角γ:第二前刀面与坐标平面xz的夹角;

[0117]

容屑槽角度α:容屑槽槽底圆弧曲面的切线与中心轴线所成夹角的余角。

[0118]

步骤2:坐标系定义

[0119]

工件坐标系o

w-x

wywzw

:

[0120]

如图3所示,工件坐标系原点ow位于钻头底面圆心处,zw方向为钻头的轴线方向,xw轴为钻头底面坐标系原点指向周齿螺旋槽刃线起点方向。砂轮的轴矢量与大端面圆心最

终都需要转换到工件坐标系下进行描述。

[0121]

端齿坐标系o

d-xdydzd:

[0122]

如图3所示,端齿坐标系原点od为钻头端齿的底部端面圆心,坐标轴zd与刀具轴线重合,其正方向指向钻尖,坐标轴xd与周齿螺旋刃线相交。用以约束砂轮的轴矢量。刃线数学模型的建立以及磨削砂轮姿态的完整定义都是基于此坐标系。

[0123]

步骤3:坐标系变换

[0124]

由端齿坐标系到工件坐标系的变换描述如下,端齿坐标系绕其坐标轴zd旋转再轴向平移lw,即与工件坐标系重合,定义由端齿坐标系变换到工件坐标系的变换矩阵m

d-w

表达为:

[0125][0126]

步骤4:钻尖s型容屑槽刃线数学建模

[0127]

根据钻尖s型容屑槽坐标系的定义可知容屑槽刃线位于端齿坐标平面xdyd,则容屑槽刃线可分段表达为五个数学模型:为方便刃线数学模型的建立和讨论,我们将刃线的方程分成两种情况讨论,即当dz、dd为0时和当dz、dd不为0时。

[0128]

(1)当dz、dd为0时,因为第二前刀面刃的终点(第二前刀面刃与槽底圆弧刃的交点)位于坐标系原点,定义自变量t为x坐标值,其值从小到大排布,则:

[0129]

后刀面刃:在端齿坐标系下,后刀面刃线上任意点p

p

的坐标表达为:

[0130][0131]

t≤-r2(sinδa+sin(δ

c-δa))

[0132]

式中t1为后刀面刃与槽底圆弧刃交点的x坐标值,其表达式为,

[0133]

t1=-r2(sinδa+sin(δ

c-δa))

ꢀꢀꢀ

(3)

[0134]

槽底圆弧刃:在端齿坐标系下,槽底圆弧刃线上任意点p

p

的坐标表达为:

[0135][0136]-r2(sinδa+sin(δ

c-δa))<t≤0

[0137]

第二前刀面刃:在端齿坐标系下,第二前刀面刃线上任意点p

p

的坐标表达为:

[0138][0139]

0<t≤(ds-dz)cosδa[0140]

钻尖倒圆刃:在端齿坐标系下,钻尖倒圆刃线上任意点p

p

的坐标为可表达为

[0141][0142]

(ds-dz)cosδa<t≤(ds-dz)cosδa+r1(sinδ

a-sin(δ

a-δb))

[0143]

第一前刀面刃:在端齿坐标系下,第一前刀面刃线上任意点p

p

的坐标表达为:

[0144][0145]

t3<t≤r

[0146]

式中t3为第二前刀面刃与钻尖倒圆刃交点的x坐标值,其表达式为,

[0147]

t3=(ds-dz)cosδa+r1(sinδ

a-sin(δ

a-δb))

ꢀꢀꢀ

(8)

[0148][0149]

(2)当dz、dd不为0时,刃线的结构相较于dz、dd为0时并不发生改变,而发生改变的是刃线相对于端齿坐标系的位置,故方程的形式和上述相同,但需要引入dz、dd对刃线位置的影响,在此将该影响分解为对x坐标和对y坐标的影响,具体影响的修正方程如下所示:

[0150][0151]

在引入该影响时,只需在上述方程求得的x坐标和y坐标后分别加上影响δx

p_d

和δy

p_d

即可。

[0152]

(3)容屑槽刃线起始位置的修正

[0153]

为保证钻头的钻削性能以及排屑的流畅性,要求使得钻头周刃刃线末点和容屑槽起点重合。虽然端刃坐标系xd轴和周刃刃线末点具有相同的转角,由于刃线参数的灵活性,容屑槽刃线起点不总是交于xd轴,故需计算出补偿转角θ使容屑槽刃线起点和周刃终点重合,由公式(7)和圆柱半径平面方程联立求解:

[0154][0155][0156]

式中,rw为钻头周齿部分的半径。

[0157]

在求出起始点位置后,还需求出圆心到起始点连线与坐标轴xd的夹角θ(如图4所示):

[0158][0159]

由此,得到容屑槽刃线在端齿坐标系下的完整表述。

[0160]

步骤5:砂轮初始姿态定义

[0161]

钻尖s型容屑槽的磨削工艺采用1v1锥形砂轮,以砂轮轴矢量fg描述砂轮的磨削姿态;为了保证磨削过程中砂轮姿态的一致性,在端齿坐标系下定义砂轮初始磨削姿态。

[0162]

如图5、图6所示,设磨削点p

p_d

点的后一点为p'

p_d

点,两点的连线为f

t

,再用工件坐标系的z轴矢量fz和f

t

共同约束砂轮姿态,砂轮初始姿态的轴矢量fg可由f

t

和fz叉乘得到,其在端齿坐标系下表达为:

[0163]fg_d

=f

t_d

×fz

ꢀꢀꢀ

(14)

[0164]

步骤6:砂轮磨削姿态计算

[0165]

如图7所示,容屑槽角度α会改变矢量f

t

,定义绕空间任一单位矢量n旋转角度α的变换矩阵为rot(n,α):

[0166][0167]

式中,versα=1-cosα。

[0168]f′

t_d

=rot(fg,α)f

t_d

ꢀꢀꢀ

(16)

[0169]

定义磨削点指向砂轮圆心的矢量为f

gr_d

,由f'

t

和fg叉乘可得,其在端齿坐标系下表达为:

[0170]fgr_d

=f

′

t_d

×fg_d

ꢀꢀꢀ

(17)

[0171]

步骤7:砂轮磨削位置计算

[0172]

以砂轮大端面圆心点og的坐标描述砂轮磨削位置,其约束条件为磨削过程中砂轮的大端圆始终与刃线接触;圆心点og坐标在钻尖坐标系下表达为:

[0173]og_d

=p

p_d

+rg·fgr_d

ꢀꢀꢀ

(18)

[0174]

其中,rg为砂轮大端面圆周半径。

[0175]

为了便于后置处理得到五轴数控工具磨床各进给轴的运动量,需要将砂轮的位置

和姿态转换为磨削轨迹的刀位坐标,即在工件坐标系下表达砂轮大端圆心点og和刀轴矢量fg:

[0176]og_w

=m

d-wog_d

ꢀꢀꢀ

(19)

[0177]fg_w

=m

d-wfg_d

ꢀꢀꢀ

(20)

[0178]

仿真验证:

[0179]

为了验证所提出的钻尖s型容屑槽砂轮磨削位姿算法,本发明在vc++环境下开发了计算程序,并采用vericut进行了磨削加工仿真。验证所用的钻尖s型容屑槽结构设计参数如表1所示,工艺参数如表2所示。

[0180]

表1 s型钻尖容屑槽的结构设计参数

[0181][0182][0183]

表2 s型钻尖容屑槽的磨削工艺参数

[0184][0185]

本发明利用vs2019开发了对应的算法计算程序进行轨迹计算和nc程序输出。钻尖s形容屑槽在vericut8.0下仿真加工结果图8所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1