一种油冷电驱油泵及其参数优化方法与流程

1.本发明涉及汽车技术领域,尤其是一种油冷电驱油泵及其参数优化方法。

背景技术:

2.油冷电驱内部的润滑油主要由内置油泵增压,并输出至电机定转子和减速器齿轴处。油泵转速和排量与电动车使用工况匹配的好坏,直接影响到油泵自身效率和性能,也会间接影响到电机、减速器性能发挥和效率好坏,其中包括散热、润滑和机械损失。要想合理获得油泵高效高性能工作区和较为合理的电驱经济性,主要是依靠油泵和电驱系统的合理匹配。在传统电动车设计中,一般是根据已知条件,通过大量试验和理论计算,选择满足工作需求并留有较大余量的油泵参数。

3.现有技术中,由于仿真工作的限制,工程师只能从已有的油泵和电机、减速器资源进行多方案匹配和选型工作,完成油泵的被动开发,这样不仅工作量大,同时也无法找到并获得最佳效率和性能的排量、转速等油泵参数。目前油泵参数选型一般是基于已知条件选择余量较大的以保证工作需求。但在实际操作中,不少需求之间是存在矛盾关系的,例如电机散热需求较高的油量,然而油量过多可能会导致齿轴搅油的机械损失过大。同时较大油量输出会导致系统油路的流阻增大,能量损失提升,泵的相对效率也会下降。

4.例如,一种在中国专利文献上公开的“大容量输油泵效率动态寻优控制方法”,其公告号cn101556457b,该方法按照以下步骤实施,先确定输油泵系统的设定值,并测量出输油泵系统的实际输出值,用设定值减去实际输出值的偏差值信号输入网络控制器中;网络控制器进行运算后将输出值发送到输油泵系统,实现离心泵参数的改变,同时网络控制器将上述输出值与输油泵系统的实际输出值共同输入辨识网络中,同时辨识网络的辨识输出值与实际输出值的偏差值又对辨识网络进行修正,使得辨识输出值趋近实际输出值;根据设定值与辨识输出值的偏差情况,以及效率与实际输出值的关系,通过系统优化目标环节对网络控制器的参数进行修正,实现对输油泵系统的效率动态寻优控制及协调控制。缺点是不能同时匹配油冷电驱及油泵自身的性能和效率要求,不能实现油冷电驱油泵的正向开发,不能获得最接近性能和效率目标的油泵参数。

技术实现要素:

5.本发明的目的是为了克服现有技术中油泵参数选型中需求之间存在矛盾关系的问题,提供了一种油冷电驱油泵及其参数优化方法,对初选油泵参数进行优化,使得同时匹配油冷电驱及油泵自身的性能和效率要求,从而实现油冷电驱油泵的正向开发,获得最接近性能和效率目标的油泵参数。

6.为了实现上述目的,本发明采用以下技术方案:一种油冷电驱油泵参数优化方法,包括以下步骤:s1,在由内置油泵增压,并输出至油冷电驱各位置过程中,确定油泵的优化参数,所述优化参数为所述油泵的转速或排量的至少一种;

s2,根据油泵参数的优化目的建立目标函数;s1,建立约束条件;s4,根据约束条件,求目标函数范围解;s5,建立仿真匹配模型,将所述优化参数输入仿真匹配模型进行计算,修改约束条件或优化模型再次对模型进行求解,并进行仿真,直至满足电机散热需求和预设的理想油泵、减速器效率。

7.通过实施上述技术方案,建立以目标函数为核心、约束条件为辅助的优化模型,对初选油泵参数进行了优化,同时匹配油冷电驱及油泵自身的性能和效率要求,实现了正向开发,并对优化后的油泵参数进行了仿真验证,获得了最平衡、最接近散热和效率目标的油泵参数。相对于旧的油泵开发过程,降低了计算匹配工作量,避免了无目的性的多方案油泵和油冷电驱匹配试验,有效缩短研发周期,节约研发成本,将由内置油泵增压后的油泵的转速和排量定义为油泵的优化参数,建立目标函数,建立约束条件,求目标函数范围解,建立仿真匹配模型,将转速、排量等油泵参数输入仿真匹配模型进行计算,判断是否满足目标函数要求,若是则结束,若否,则修改约束条件或优化模型再次对模型进行求解,并进行仿真,直至满足电机散热需求和预设的理想油泵、减速器效率。

8.作为优选,根据步骤s2中所述的优化目的包括满足电机散热需求、较佳的油泵效率和减速器效率,所述油泵效率等于机械效率乘以容积效率。机械效率其中v为油泵排量,其单位ml;p

出

为出口处压力,其单位bar;p

入

为入口处压力,其单位bar;t为输入扭矩,其单位nm牛每米;容积效率其中q为出口处流量,其单位l/min;n为油泵转速,其单位转/分钟,v为油泵排量,其单位ml;减速器效率:减速器效率其中p

电机

为电机机械功率,p

轮端

为轮端输出功率。

9.作为优选,根据步骤s3中所述的约束条件包括各工况电机发热量,电机极限工作温度范围,冷却油油温范围,定转子冷却油流量范围,所述电机极限工作温度范围小于140℃,所述冷却油油温范围为70℃至85℃,所述定转子冷却油流量范围为5l/min至11l/min。通过各工况电机发热量,电机极限工作温度范围,冷却油油温范围,定转子冷却油流量范围对优化方法进行约束条件限制,约束条件下电机极限工作温度范围≤130℃,冷却油油温范围75至80℃,定转子冷却油流量范围6至10l/min。

10.一种油冷电驱油泵,包括分离结构和驱动结构,所述分离结构包括用于第一次油气分离的叶轮和用于第二次油气分离的精分离棉,所述精分离棉设置在叶轮外侧。在高转速低电流情况下,输入电流低,功率较低,油气混合物从底座进入到主动式油泵中,电机启动时,通过驱动结构驱动,使得分离结构沿着轴线高速运动,先通过位于内侧的叶轮转动,进行第一次油气分离,再通过位于叶轮外侧的精分离棉结构,利用精分离棉的分子间隙,进行第二次油气分离,分离出的气体从油泵的侧面排出,通过试验测试结果采用精分离棉的主动式油泵比没有采用精分离棉的主动式油泵,在高转速低电流情况下可以提升分离效率15%。

11.作为优选,还包括油泵外壳,所述油泵外壳包括上外壳和下外壳,所述精分离棉设

置在上外壳与下外壳之间,所述精分离棉的横截面呈环形。外壳用于固定油泵内的结构,外壳为绝缘材料,还可以起到绝缘和保护的作用,精分离棉抵在上外壳与下外壳之间,且紧密接触无缝隙,便于进行油气分离,精分离棉具有一定厚度,因而精分离棉的横截面为环形。

12.作为优选,所述驱动结构包括受电磁驱动的驱动轴和轴承,所述轴承固定在驱动轴上。电机启动时,利用电磁力使得驱动轴转动,轴承与驱动轴固定连接,从而带动轴承转动。

13.作为优选,所述精分离棉设置在下外壳的内侧壁上,所述下外壳上设有若干通孔,所述通孔呈长条状,相邻的通孔之间设有凸棱,所述凸棱的横截面呈等腰梯形。精分离棉固定在下外壳的内侧壁上,使得精分离棉与下外壳进一步紧密接触,便于油气分离,油气混合物通过精分离棉,油被精分离棉吸收,气体经过精分离棉,通过通孔排出,通孔设置为长条状,增加精分离棉与外界的接触面积,便于油气分离,相邻通孔间设有横截面为等腰梯形的凸棱,使得精分离棉处的通孔的面积由内到外逐渐变大,在转动情况下更便于气体分离出。

14.作为优选,所述叶轮上设有若干对称分布的叶片,所述叶片固定在下外壳底部。电机启动时,通过驱动结构驱动,使得若干对称分布的叶片沿着轴线高速运动,进行叶轮处的油气分离。

15.作为优选,所述上外壳与轴承之间设有用于油封的挡盘,所述挡盘与轴承连接。上外壳与轴承之间设有油封的挡盘,挡盘用于油封,防止油进入上方。

16.作为优选,所述上外壳下部设有上凹陷,所述挡盘上部设有下凹陷,所述驱动轴外套设有用于减震降噪的弹性体,所述弹性体上端抵在上凹陷处,所述弹性体下端抵在下凹陷处。弹性体为环状弹簧,环状弹簧的一端抵在上外壳的上凹陷处,另一端抵在挡盘的下凹陷处,且套设在驱动轴外,便于油泵的减震降噪。

17.本发明具有如下有益效果:(1)同时匹配油冷电驱及油泵自身的性能和效率要求,从而实现油冷电驱油泵的正向开发,获得最接近性能和效率目标的油泵参数;(2)增加精分离棉,利用叶轮和精分离棉进行二次油气分离,提高油泵的分离效率;(3)精分离棉处的通孔的面积由内到外逐渐变大,在转动情况下更便于气体分离出;(4)环形弹簧利于油泵进行减震降噪,延长使用寿命。

附图说明

18.下面结合附图和实例对本发明进一步说明。

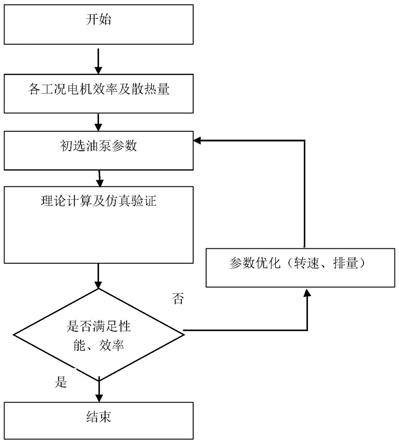

19.图1是本发明的电动车油泵参数匹配总流程图;图2是本发明的电动车油泵参数优化具体流程图;图3是本发明的结构示意图;图4是本发明中叶轮和下外壳连接的结构示意图。

20.图中:驱动结构1,轴承1.1,驱动轴1.2,分离结构2,叶轮2.1,精分离棉2.2,凸棱4,油泵外壳5,上外壳5.1,下外壳5.2,通孔6,叶片7,挡盘10,弹性体11。

具体实施方式

21.具体实施例一:本实施例提出一种油冷电驱油泵参数优化方法,参考图1或图2,包括以下步骤:

s1,在由内置油泵增压,并输出至油冷电驱各位置过程中,确定油泵的优化参数,所述优化参数为所述油泵的转速或排量的至少一种;s2,根据油泵参数的优化目的建立目标函数,优化目的包括满足电机散热需求、较佳的油泵效率和减速器效率,所述油泵效率等于机械效率乘以容积效率;s3,建立约束条件,约束条件包括各工况电机发热量,电机极限工作温度范围,冷却油油温范围,定转子冷却油流量范围,所述电机极限工作温度范围小于140℃,所述冷却油油温范围为70℃至85℃,所述定转子冷却油流量范围为5l/min至11l/min;s4,根据约束条件,求目标函数范围解;s5,建立仿真匹配模型,将所述优化参数输入仿真匹配模型进行计算,修改约束条件或优化模型再次对模型进行求解,并进行仿真,直至满足电机散热需求和预设的理想油泵、减速器效率。

22.上述技术方案中,建立以目标函数为核心、约束条件为辅助的优化模型,对油泵参数进行了优化,匹配油冷电驱及油泵自身的性能和效率要求,实现了正向开发,对优化后的油泵参数进行了仿真验证,获得了最平衡、最接近散热和效率目标的油泵参数。相对于以往的油泵开发过程,降低了计算匹配工作量,避免了无目的性的多方案油泵和油冷电驱匹配试验,有效缩短研发周期,节约研发成本,将由内置油泵增压后的油泵的转速和排量定义为油泵的优化参数,建立目标函数,建立约束条件,求目标函数范围解,建立仿真匹配模型,将转速、排量等油泵参数输入仿真匹配模型进行计算,判断是否满足目标函数要求,若是则结束,若否,则修改约束条件或优化模型再次对模型进行求解,并进行仿真,直至满足电机散热需求和预设的理想油泵、减速器效率。机械效率其中v为油泵排量,其单位为ml;p

出

为出口处压力,其单位为bar;p

入

为入口处压力,其单位为bar;t为输入扭矩,其单位为nm牛每米;容积效率其中q为出口处流量,其单位为l/min;n为油泵转速,其单位为转/分钟,v为油泵排量,其单位为ml;减速器效率:减速器效率其中p

电机

为电机机械功率,p

轮端

为轮端输出功率。通过各工况电机发热量,电机极限工作温度范围,冷却油油温范围,定转子冷却油流量范围对优化方法进行约束条件限制,约束条件下电机极限工作温度范围≤130℃,冷却油油温范围75至80℃,定转子冷却油流量范围6至10l/min。

23.具体实施例二:一种油冷电驱油泵,如图3或图4所示,在实施例1基础上,包括分离结构2、驱动结构1和油泵外壳5,分离结构2包括用于第一次油气分离的叶轮2.1和用于第二次油气分离的精分离棉2.2,精分离棉2.2设置在叶轮2.1外侧。油泵外壳5包括上外壳5.1和下外壳5.2,精分离棉2.2设置在上外壳5.1与下外壳5.2之间,精分离棉2.2的横截面呈环形。驱动结构1包括受电磁驱动的驱动轴1.2和轴承1.1,轴承1.1固定在驱动轴1.2上。精分离棉2.2设置在下外壳5.2的内侧壁上,下外壳5.2上设有若干通孔6,通孔6呈长条状,相邻的通孔6之间设有凸棱4,凸棱4的横截面呈等腰梯形。叶轮2.1上设有若干对称分布的叶片7,叶片7固定在下外壳5.2底部。上外壳5.1与轴承1.1之间设有用于油封的挡盘10,挡盘10与轴承1.1连接。上

外壳5.1下部设有上凹陷,挡盘10上部设有下凹陷,驱动轴1.2外套设有用于减震降噪的弹性体11,弹性体11上端抵在上凹陷处,弹性体11下端抵在下凹陷处。

24.上述技术方案中,在高转速低电流情况下,输入电流低,功率较低,油气混合物从底座进入到主动式油泵中,电机启动时,通过驱动结构1驱动,使得分离结构2沿着轴线高速运动,先通过位于内侧的叶轮2.1转动,进行第一次油气分离,再通过位于叶轮外侧的精分离棉结构,利用精分离棉2.2的分子间隙,进行第二次油气分离,分离出的气体从油泵的侧面排出,通过试验测试结果采用精分离棉2.2的主动式油泵比没有采用精分离棉2.2的主动式油泵,在高转速低电流情况下可以提升分离效率15%。油泵外壳5用于固定油泵内的结构,外壳为绝缘材料,还可以起到绝缘和保护的作用,精分离棉2.2抵在上外壳5.1与下外壳5.2之间,且紧密接触无缝隙,便于进行油气分离,精分离棉2.2具有一定厚度,因而精分离棉2.2的横截面为环形。电机启动时,利用电磁力使得驱动轴1.2转动,轴承1.1与驱动轴1.2固定连接,从而带动轴1.1承转动。精分离棉2.2固定在下外壳5.2的内侧壁上,使得精分离棉2.2与下外壳5.2进一步紧密接触,便于油气分离,油气混合物通过精分离棉2.2,油被精分离棉2.2吸收,气体经过精分离棉2.2,通过通孔排出,通孔设置为长条状,增加精分离棉2.2与外界的接触面积,便于油气分离,相邻通孔间设有横截面为等腰梯形的凸棱4,使得精分离棉处2.2的通孔6的面积由内到外逐渐变大,在转动情况下更便于气体分离出。电机启动时,通过驱动结构1驱动,使得若干对称分布的叶片7沿着轴线高速运动,进行叶轮2.1处的油气分离。上外壳5.1与轴承1.1之间设有油封的挡盘10,挡盘10用于油封,防止油进入上方。弹性体11为环状弹簧,环状弹簧的一端抵在上外壳的上凹陷处,另一端抵在挡盘10的下凹陷处,且套设在驱动轴1.2外,便于油泵的减震降噪。

25.本发明具有如下有益效果:(1)同时匹配油冷电驱及油泵自身的性能和效率要求,从而实现油冷电驱油泵的正向开发,获得最接近性能和效率目标的油泵参数;(2)增加精分离棉,利用叶轮和精分离棉进行二次油气分离,提高油泵的分离效率;(3)精分离棉处的通孔的面积由内到外逐渐变大,在转动情况下更便于气体分离出;(4)环形弹簧利于油泵进行减震降噪,延长使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1