白车身烘烤变形仿真分析方法与流程

1.本发明涉及汽车相关技术领域,特别是一种白车身烘烤变形仿真分析方法。

背景技术:

2.白车身在涂装车间的烘烤过程中发生侧围变形,多个车型在试做过程发生批量的侧围烘烤变形问题。该问题对策周期长、费用高。

3.现有针对白车身侧围烘烤变形的解决方案,是采用实物试做,当出现问题时根据变形量以及变形点进行调整。现有的主要问题点有:

4.1、只能在实物试做阶段发现问题,无数字检证手段,存在严重的滞后性;

5.2、实物对应的方式为侧围修模、增加加强贴、整车返修,成本非常高,代价巨大;

6.3、实物对应需要多次循环、大量样本验证,导致对策周期长达几个月,影响新车的量产节点。

技术实现要素:

7.基于此,有必要针对现有技术的白车身烘烤变形问题应对缓慢且成本过高技术问题,提供一种白车身烘烤变形仿真分析方法。

8.本发明提供一种白车身烘烤变形仿真分析方法,包括:

9.基于车体三维数据构建车体网格模型;

10.在所述车体网格模型上选取目标部位的目标网格模型,所述目标部位具有内板和外板,所述内板外板之间具有焊点;

11.基于所述焊点的焊接信息构建焊点模型;

12.获取目标部位的材料的工程应力数据、工程应变数据,根据所述工程应力数据、所述工程应变数据,计算所述材料的塑性段的等效应力数据和等效应变数据;

13.设定多个不同温差的内外板温度曲线;

14.将所述焊点模型、所述塑性段的等效应力数据和等效应变数据的加载到所述目标网格模型获得目标仿真模型,并在多个不同温差的内外板温度曲线下,对所述目标仿真模型进行仿真求解,得到仿真变形结果;

15.基于所述仿真变形结果,判断所述车体是否通过白车身烘烤变形仿真。

16.进一步地:

17.所述基于所述焊点的焊接信息构建焊点模型,具体包括:基于所述焊点的焊接信息,采用预设的焊点模型参数构建焊点模型;

18.所述根据所述工程应力数据、所述工程应变数据,计算所述材料的塑性段的等效应力数据和等效应变数据,具体包括:

19.根据所述工程应力数据、所述工程应变数据,采用预设的等效参数计算所述材料的塑性段的等效应力数据和等效应变数据;

20.所述方法还包括:基于验证车体的实测变形结果对所述焊接模型参数和/或所述

等效参数进行调整。

21.更进一步地,所述基于验证车体的实测变形结果对所述焊接模型参数和/或所述等效参数进行调整,具体包括:

22.基于验证车体的三维数据构建验证车体网格模型;

23.在所述验证车体网格模型上选取验证目标部位的验证目标网格模型,所述验证目标部位具有内板和外板,所述内板外板之间具有焊点;

24.基于所述焊点的焊接信息,采用预设的焊点模型参数构建验证焊点模型;

25.获取验证目标部位的材料的工程应力数据、工程应变数据,根据所述工程应力数据、所述工程应变数据,采用预设的等效参数计算所述材料的塑性段的等效应力数据和等效应变数据作为所述塑性段的验证等效应力数据和验证等效应变数据;

26.设定多个不同温差的验证内外板温度曲线;

27.将所述验证焊点模型、所述塑性段的验证应力数据和验证应变数据的加载到所述验证目标网格模型获得验证目标仿真模型,并在多个不同温差的验证内外板温度曲线下,对所述验证目标仿真模型进行仿真求解,得到验证仿真变形结果;

28.将所述验证仿真变形结果与所述验证车体在多个不同温差的验证内外板温度曲线下的实际变形结果比对;

29.如果所述验证仿真结果与所述实际变形结果不匹配时,调整所述焊点模型参数和/或所述等效参数后,进行重新验证,直到所述验证仿真结果与所述实际变形结果匹配。

30.更进一步地,所述基于所述焊点的焊接信息,采用预设的焊点模型参数构建焊点模型,具体包括:

31.获取焊点模型参数,所述焊点模型参数包括焊点尺寸、焊点模型类型、以及焊点模型分割方式;

32.获取车体每个焊点的焊接信息,所述焊点信息包括所述焊点坐标、焊点宽容度、焊点连接零件信息;

33.基于焊点坐标、焊点宽容度、焊点尺寸、焊点连接零件信息确定所述宽容度区域内的节点;

34.根据所述节点、所述焊点模型类型、以及所述焊点模型分割方式确定焊点模型。

35.进一步地,所述在所述车体网格模型上选取目标部位的目标网格模型,具体包括:

36.在所述车体网格模型上选取目标部位,在所述车体网格模型中,将所述目标部位中的螺栓对应的网格替换为梁单元、将所述目标部位中的密封胶对应的网格替换为共节点实体单元、和/或将所述目标部位中的包边对应的网格替换为共节点,获得所述目标网络模型。

37.进一步地,所述内外板温度曲线包括内板温度曲线和外板温度曲线,所述在多个不同温差的内外板温度曲线下,对所述目标仿真模型进行仿真求解,得到仿真变形结果,具体包括:

38.在每一个内外板温度曲线下对所述目标仿真模型进行仿真求解,得到所述目标仿真模型在每一内外板温度曲线下的多个节点的变形量;

39.如果在一内外板温度曲线下仿真得到的所有节点的变形量均小于等于预设第一变形量阈值,则判断该内外板温度曲线为不变形温差曲线;

40.选择具有最大内外板温差值的内外板温度曲线为临界内外板温度曲线,所述临界内外板温度曲线对应的最大内外板温差值为临界温温差值。

41.更进一步地,所述基于所述仿真变形结果,判断所述车体是否通过白车身烘烤变形仿真,具体包括:

42.如果所述临界温差值大于等于预设温差值,则判断所述车体通过白车身烘烤变形仿真,否则判断所述车体不通过白车身烘烤变形仿真。

43.再进一步地,所述方法还包括:

44.如果判断所述车体不通过白车身烘烤变形仿真,则将临界内外板温度曲线下,变形量大于预设第二变形量阈值的节点作为待改进部分;

45.展示所述待改进部分。

46.更进一步地,所述在每一个内外板温度曲线下对所述仿真模型进行仿真求解,具体包括:

47.将所述仿真模型的外板的所有节点作为外板节点集合,将所述仿真模型的内板的所有节点作为内板节点集合;

48.将每一内外板温度曲线分为多个分析步骤,每个分析步骤对应内外板温度曲线的一个内板温度和一个外板温度;

49.在每个分析步骤中,将该分析步骤对应的内板温度赋予内板节点集合,将该分析步骤对应的外板温度赋予外板节点集合,对内板节点集合和外板节点集合进行仿真求解。

50.再进一步地,在将所述焊点模型、所述塑性段的等效应力数据和等效应变数据的加载到所述目标网格模型获得目标仿真模型之后,所述方法还包括:对目标网络模型施加约束。

51.本发明通过对车体的仿真模型,在不同的内外板温度曲线下进行放置求解,从而得到变形结果,并基于变形结果来判断该车体模型能否通过白车身烘烤变形仿真。本发明完善了涂装数字检证业务体系,避免了侧围烘烤变形问题流入实物,并形成了整套的技术参数与判定标准,可用于后续所有车型的数字开发阶段。

附图说明

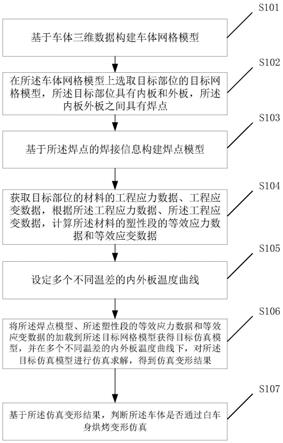

52.图1为本发明一种白车身烘烤变形仿真分析方法的工作流程图;

53.图2为本发明一实施例中一种白车身烘烤变形仿真分析方法的工作流程图;

54.图3为多个不同温差的内外板温度曲线示意图;

55.图4为部件的颈缩示意图;

56.图5为工程应力应变曲线;

57.图6为基于焊点信息所创建的焊点模型;

58.图7为临界温差计算示意图;

59.图8为本发明最佳实施例一种白车身烘烤变形仿真分析方法的工作流程图。

具体实施方式

60.下面结合附图和具体实施例对本发明做进一步详细的说明。

61.实施例一

62.如图1所示为本发明一种白车身烘烤变形仿真分析方法的工作流程图,包括:

63.步骤s101,基于车体三维数据构建车体网格模型;

64.步骤s102,在所述车体网格模型上选取目标部位的目标网格模型,所述目标部位具有内板和外板,所述内板外板之间具有焊点;

65.步骤s103,基于所述焊点的焊接信息构建焊点模型;

66.步骤s104,获取目标部位的材料的工程应力数据、工程应变数据,根据所述工程应力数据、所述工程应变数据,计算所述材料的塑性段的等效应力数据和等效应变数据;

67.步骤s105,设定多个不同温差的内外板温度曲线;

68.步骤s106,将所述焊点模型、所述塑性段的等效应力数据和等效应变数据的加载到所述目标网格模型获得目标仿真模型,并在多个不同温差的内外板温度曲线下,对所述目标仿真模型进行仿真求解,得到仿真变形结果;

69.步骤s107,基于所述仿真变形结果,判断所述车体是否通过白车身烘烤变形仿真。

70.具体来说,步骤s101建立车体网格模型,将车体内板和外板的三维数据转化成网格数据,基于网格数据构建车体网格模型。

71.然后步骤s102,在所述车体网格模型上选取目标部位的目标网格模型,对所述车体网格模型进行等效截取得到目标部位的目标网格模型。

72.优选地,目标部位包括下侧围、引擎盖、后背门中的至少一个;

73.所述下侧围对应的网格包括:下侧围的内板和外板与所述下侧相连的加强件、底板;

74.所述引擎盖对应的网格包括:引擎盖的内板和外板与所述引擎盖相连的加强件、铰链、密封胶、包边;

75.所述后背门对应的网格包括:后背门的内板和外板与所述后背门相连的加强件、铰链、密封胶、包边。

76.然后,步骤s103,将焊接信息转换为计算机辅助工程(computer aided engineering,cae)可用信息,并构建焊点模型。

77.然后,步骤s104将材料数据,经多次转化推导,得到材料的塑性段的等效数据。具体来说,材料数据以钢厂的工程应力应变数据为基础,通过转换和推导,得到可以使用的等效数据。采用塑性阶段的等效应力数据和等效应变数据,可以避免硬材料经缩变导致的误差,例如由于采用工程应力/应变,真实应力/应变,真实应力应变外推数据带来的误差。

78.完整的材料数据有:板材厚度、密度、泊松比、弹性模量、应力应变数据。

79.转换方法如下:

80.工程应力应变:对于材料的工程(nominal)应力σ

eng

、应变ε

eng

是基于变形前的数据计算得到。具体地,钢厂通过哑铃形状的式样通过拉力f对部件进行拉伸,例如通过拉力机夹持住哑铃状式样的两端,两侧往外施加拉力的过程为拉伸。整个过程,记录拉力f的数值、式样长度的变化值

△

l,并基于原始截面a0,原始长度l0,和长度变化

△

l得到工程应力应变。如图5所示即为工程应力应变曲线。

81.[0082][0083]

由于cae软件需要采用基于变形后的应力、应变,即真实的应力、应变。因此将工程应力应变采用如下公式转换为真实应力σ

true

和真实应变ε

true

,其中,根据应力和应变数据,绘制曲线图。曲线的起始阶段为直线段,对应弹性区间,该线段的斜率为弹性模量。

[0084]

σ

true

=σ

eng

(1+ε

eng

)

[0085]

ε

true

=ln(l/l0)=ln(1+ε

eng

)

[0086]

真实应力-应变曲线在发生颈缩前和工程应力-应变曲线完全一致,在颈缩后,由于实际截面积发生变化,真实应力-应变曲线所记录的是实际载荷/实际截面积,而应力-应变曲线所记录的是实际载荷/原始截面积。

[0087]

因此,根据试件的体积不变、以及定积分的原理推导出上述公式。

[0088]

真实的应力应变数据能够真实反映试样变形积累过程,但是颈缩点后的数据偏离拉伸应力状态,数据是无效的。如图4所示为部件的颈缩示意图。本实施例先对颈缩后的数据进行剔除,并基于真实应力应变数据以曲线法或者经验公式法修正。经验公式修正法是基于材料经验本构模型,基于颈缩前的数据求解出本构模型中的参数,并以此将曲线外延至塑性应变为1。

[0089]

具体来说,进行真实应力应变的数据外推,去掉颈缩区域数据,根据swift准则外涂到应变为1,则:

[0090][0091]

其中,将真实应力应变的曲线中的塑性区间数据,按照幂指数函数进行拟合,直至应变数据到达1的时候拟合结束。拟合的曲线对应一个幂指数函数,k为该幂指数函数的幅值,n为该幂指数函数的指数值。

[0092]

σ

swift

为利用swift外推获得的应力。

[0093]

σs称为材料的屈服强度或屈服点,是塑性材料一个重要指标。对于无明显屈服的金属材料,规定以产生0.2%残余变形的应力值为其屈服极限,等效塑性屈服曲线就是为了剔除塑性段前面的数据。

[0094]

因此,最后得到等效塑性曲线:以产生0.2%残余变形的应力值为其屈服极限,取改点以后的数据作为材料等效数据:

[0095]

σ

eff

=σ

swift

[0096][0097]

其中,e为弹性模量,通过弹性区间的斜率获得。σ

eff

为等效塑性应力,ε

eff

为等效塑性应变。

[0098]

选择等效塑性应力作为等效应力数据,等效塑性应变作为等效应变数据。

[0099]

然后,步骤s105按照构想,设定不同的温差的内外板温度曲线,内外板温度曲线包括内板温度曲线和外板温度曲线。如图3所示为多个不同温差的内外板温度曲线,其中横坐标为依据时间的先后顺序取得的采样点序号,纵坐标为温度(单位:℃),包括内板温度曲线31、与内板温度曲线的最大温差为70℃的第一外板温度曲线32、与内板温度曲线的最大温差为80℃的第二外板温度曲线33、与内板温度曲线的最大温差为90℃的第三外板温度曲线

34、与内板温度曲线的最大温差为100℃的第四外板温度曲线35、与内板温度曲线的最大温差为110℃的第五外板温度曲线36。

[0100]

步骤s106将车体模型加载焊点、材料、内外板温度数据到等效模型中,仿真求解变形结果。最后步骤s106根据变形结果判定是否ok,ok标识通过白车身烘烤变形仿真,而ng则表示不通过白车身烘烤变形仿真。烘烤变形量判定ng车,提出新的车体结构方案,重新完成上述过程,直至判定结果ok。

[0101]

本发明通过对车体的仿真模型,在不同的内外板温度曲线下进行放置求解,从而得到变形结果,并基于变形结果来判断该车体模型能否通过白车身烘烤变形仿真。本发明完善了涂装数字检证业务体系,避免了侧围烘烤变形问题流入实物,并形成了整套的技术参数与判定标准,可用于后续所有车型的数字开发阶段。

[0102]

实施例二

[0103]

如图2所示为本发明一实施例中一种白车身烘烤变形仿真分析方法的工作流程图,包括:

[0104]

步骤s201,基于车体三维数据构建车体网格模型。

[0105]

步骤s202,在所述车体网格模型上选取目标部位,所述目标部位具有内板和外板,所述内板外板之间具有焊点,在所述车体网格模型中,将所述目标部位中的螺栓对应的网格替换为梁单元、将所述目标部位中的密封胶对应的网格替换为共节点实体单元、和/或将所述目标部位中的包边对应的网格替换为共节点,获得所述目标网络模型。

[0106]

步骤s203,基于所述焊点的焊接信息构建焊点模型。

[0107]

在其中一个实施例中,所述基于所述焊点的焊接信息构建焊点模型,具体包括:基于所述焊点的焊接信息,采用预设的焊点模型参数构建焊点模型;

[0108]

所述根据所述工程应力数据、所述工程应变数据,计算所述材料的塑性段的等效应力数据和等效应变数据,具体包括:

[0109]

根据所述工程应力数据、所述工程应变数据,采用预设的等效参数计算所述材料的塑性段的等效应力数据和等效应变数据;

[0110]

所述方法还包括:基于验证车体的实测变形结果对所述焊接模型参数和/或所述等效参数进行调整。

[0111]

在其中一个实施例中,所述基于验证车体的实测变形结果对所述焊接模型参数和/或所述等效参数进行调整,具体包括:

[0112]

基于验证车体的三维数据构建验证车体网格模型;

[0113]

在所述验证车体网格模型上选取验证目标部位的验证目标网格模型,所述验证目标部位具有内板和外板,所述内板外板之间具有焊点;

[0114]

基于所述焊点的焊接信息,采用预设的焊点模型参数构建验证焊点模型;

[0115]

获取验证目标部位的材料的工程应力数据、工程应变数据,根据所述工程应力数据、所述工程应变数据,采用预设的等效参数计算所述材料的塑性段的等效应力数据和等效应变数据作为所述塑性段的验证等效应力数据和验证等效应变数据;

[0116]

设定多个不同温差的验证内外板温度曲线;

[0117]

将所述验证焊点模型、所述塑性段的验证应力数据和验证应变数据的加载到所述验证目标网格模型获得验证目标仿真模型,并在多个不同温差的验证内外板温度曲线下,

对所述验证目标仿真模型进行仿真求解,得到验证仿真变形结果;

[0118]

将所述验证仿真变形结果与所述验证车体在多个不同温差的验证内外板温度曲线下的实际变形结果比对;

[0119]

如果所述验证仿真结果与所述实际变形结果不匹配时,调整所述焊点模型参数和/或所述等效参数后,进行重新验证,直到所述验证仿真结果与所述实际变形结果匹配。

[0120]

在其中一个实施例中,所述基于所述焊点的焊接信息,采用预设的焊点模型参数构建焊点模型,具体包括:

[0121]

获取焊点模型参数,所述焊点模型参数包括焊点尺寸、焊点模型类型、以及焊点模型分割方式;

[0122]

获取车体每个焊点的焊接信息,所述焊点信息包括所述焊点坐标、焊点宽容度、焊点连接零件信息;

[0123]

基于焊点坐标、焊点宽容度、焊点尺寸、焊点连接零件信息确定所述宽容度区域内的节点;

[0124]

根据所述节点、所述焊点模型类型、以及所述焊点模型分割方式确定焊点模型。

[0125]

在其中一个实施例中,所述焊点大小为5.5毫米。

[0126]

步骤s204,获取目标部位的材料的工程应力数据、工程应变数据,根据所述工程应力数据、所述工程应变数据,计算所述材料的塑性段的等效应力数据和等效应变数据。

[0127]

步骤s205,设定多个不同温差的内外板温度曲线,所述内外板温度曲线包括内板温度曲线和外板温度曲线。

[0128]

步骤s206,将所述焊点模型、所述塑性段的等效应力数据和等效应变数据的加载到所述目标网格模型获得目标仿真模型。

[0129]

在其中一个实施例中,在将所述焊点模型、所述塑性段的等效应力数据和等效应变数据的加载到所述目标网格模型获得目标仿真模型之后,所述方法还包括:对目标网络模型施加约束。

[0130]

步骤s207,在每一个内外板温度曲线下对所述仿真模型进行仿真求解,得到所述目标仿真模型在每一内外板温度曲线下的多个节点的变形量。

[0131]

在其中一个实施例中,所述在每一个内外板温度曲线下对所述仿真模型进行仿真求解,具体包括:

[0132]

将所述仿真模型的外板的所有节点作为外板节点集合,将所述仿真模型的内板的所有节点作为内板节点集合;

[0133]

将每一内外板温度曲线分为多个分析步骤,每个分析步骤对应内外板温度曲线的一个内板温度和一个外板温度;

[0134]

在每个分析步骤中,将该分析步骤对应的内板温度赋予内板节点集合,将该分析步骤对应的外板温度赋予外板节点集合,对内板节点集合和外板节点集合进行仿真求解。

[0135]

步骤s208,如果在一内外板温度曲线下仿真得到的所有节点的变形量均小于等于预设第一变形量阈值,则判断该内外板温度曲线为不变形温度曲线。

[0136]

步骤s209,选择具有最大内外板温差值的内外板温度曲线为临界内外板温度曲线,所述临界内外板温度曲线对应的最大内外板温差值为临界温差值。

[0137]

步骤s210,如果所述临界温差值大于等于预设温差值,则判断所述车体通过白车

身烘烤变形仿真,否则判断所述车体不通过白车身烘烤变形仿真。

[0138]

步骤s211,如果判断所述车体不通过白车身烘烤变形仿真,则将临界内外板温度曲线下,变形量大于预设第二变形量阈值的节点作为待改进部分;

[0139]

步骤s212,展示所述待改进部分。

[0140]

具体来说,包括:

[0141]

步骤s201,将车体内板和外板的三维数据转化成网格数据,基于网格数据构建车体网格模型。然后步骤s202在所述车体网络模型中获取目标位置的目标网络模型,包括:

[0142]

将车身网格中与所述目标位置中的螺栓、密封胶、包边对应网格分别替换为梁单元、共节点实体单元,共节点获得所述目标网络模型。

[0143]

目标部位的网格,包含了影响其应力分布的相关部件网格,可以作为仿真的对象,同时目标位置的网格替代整车网格,极大的减少了仿真计算的工作量。

[0144]

然后步骤s203,收集焊点信息,根据传热模型提出以实体共节点单元的方式创建焊点模型。其中,所述焊点模型参数包括焊点尺寸、焊点模型类型、以及焊点模型分割方式。焊点信息包括所述焊点坐标、焊点宽容度、焊点连接零件信息。基于焊点坐标、焊点宽容度、焊点尺寸、焊点连接零件信息确定所述宽容度区域内的节点;

[0145]

根据所述节点、所述焊点模型类型、以及所述焊点模型分割方式确定焊点模型。温度的变化过程,内外板发生热胀冷缩,应力分布发生改变,同时焊点模型、螺栓的连接作用,模型的约束,会进一步改变应用分布。应力值达到塑性区间时,发生不可逆的变形保留下来。

[0146]

如图6所示为基于焊点信息所创建的焊点模型。左侧图中的点就是焊点,右侧图就是焊点模型。

[0147]

其中

[0148]

1.1焊点类型为焊点模型形状。

[0149]

1.2焊点大小:模型研究了4mm、6mm、8mm,初步定在6mm,在车型校准中优选了5.5mm;

[0150]

1.3焊点位置:下载焊点数据,提取并转化为焊点的坐标值(xyz),焊点层数,连接的板材的id号。

[0151]

然后步骤s204,对材料数据进行转换推导,得到材料等效数据。

[0152]

焊点模型参数和等效参数可以通过验证确定。例如焊点大小的选定是先设定多个焊点大小,然后加载进验证车辆的验证目标放置模型,进行仿真验证,得到验证仿真变形结果。每个焊点大小分别对应一个验证仿真变形结果。通过与验证车辆的实际变形结果进行比较,选择与实际变形结果匹配的验证仿真结果所对应的焊点大小。例如焊点大小为5.5mm的验证仿真结果与实际变形结果匹配,则以后的其他车辆的验证,则均选择5.5mm作为焊点大小。其余的焊点模型参数和等效参数均可以采用相同方法确定。其中,等效参数指的是在将所述工程应力数据、所述工程应变数据,转换所述材料的塑性段的等效应力数据和等效应变数据时,各转换公式所采用的预设参数的具体值。

[0153]

然后,步骤s205设定内外板温度曲线,并在步骤s206中将焊点模型、材料等效数据加载到放置模型中,并建立连接。对于数据中螺栓连接部分,在螺栓实体删除后,需要建立连接关系模拟螺栓的作用。最后将截面四周做全约束,保持模型的静止。

[0154]

然后,将上述步骤之后的数据导出为model的文件。

[0155]

基于内外板温度曲线,编制计算控制文件,控制文件引用model的文件,其中:

[0156]

根据需要的温差,计算内外板的温度数据;

[0157]

将外板(bodyside out)所有节点设定为一个节点集合s1;

[0158]

将除外板以外,其他所有节点设定为另一个节点集合s2;

[0159]

如图3所示,每个温度曲线有24个采样点,对应设定24个分析步骤,每一步骤中,对s1和s2赋予对应采样点的温度数据。

[0160]

最后,编制计算的文件,输出变形云图,并绘制不同温差与变形量的图形,确定临界变形温度。

[0161]

具体来说,通过正交实验,研究最佳的参数组合:实验条件和结果输出。通过大量的实绩和仿真的结果对比验证,得到变形量的判定值。仿真实施时:根据判定值,确认到临界变形温度,衡量变形的情况。

[0162]

如图7所示,步骤s207计算每一内外板温度曲线下各个节点的变形量。然后步骤s208对变形量进行比较,当某一温差下的内外板温度曲线下的变形量大于预设判断基准,例如95℃发生凹陷,则可以判断该内外板温度曲线为变形温度曲线。而如果在一内外板温度曲线下仿真得到的所有节点的变形量均小于等于预设第一变形量阈值,则判断该内外板温度曲线为不变形温度曲线。在步骤s209中,选择具有最大内外板温差值的内外板温度曲线为临界内外板温度曲线,所述临界内外板温度曲线对应的最大内外板温差值为临界温差值。然后步骤s210判断临界温差值与预设温差值,如果临界温差值大于等于预设温差值,则判断所述车体通过白车身烘烤变形仿真,否则判断所述车体不通过白车身烘烤变形仿真。

[0163]

例如,xxx车型仿真结果:临界温差87℃,变形位置x=1251mm。

[0164]

而目标生产线的内外板温差波动为:80

±

10℃。因此,预设温差值为90℃,因此临界温差大于预设温差值,原有结构存在风险,需要对策。

[0165]

对于不通过白车身烘烤变形仿真,则步骤s211将临界内外板温度曲线下,变形量大于预设第二变形量阈值的节点作为待改进部分,然后步骤s212,展示所述待改进部分。例如展示节点的位置,如展示变形位置x=1251mm。

[0166]

当不通过白车身烘烤变形仿真时,则需要重新设计讨论对策方案,并基于设计讨论后的方案,重新执行上述步骤,判断该方案是否通过白车身烘烤变形仿真。方案包括增加台阶或者增加凹筋等。

[0167]

本实施例通过研究侧围烘烤变形的过程与机理,总结出侧围烘烤变形的根本原因在于侧围内外板的温度差。通过材料力学和有限元的理论推导,抽象出侧围烘烤仿真技术的关键因素:网格结构、焊点、连接、约束、材料、温度场等。利用正交试验法,研究得到关键因素的最佳的技术参数的组合,并在多个车型上进一步校准。根据关键因素,结合有限元分析方法,提炼出侧围烘烤变形仿真的主要流程。

[0168]

如图8所示为本发明最佳实施例一种白车身烘烤变形仿真分析方法的工作流程图,包括:

[0169]

步骤s801,获取白车身数模数据(step数据)。

[0170]

步骤s802,网格划分。

[0171]

具体来说,利用hypermesh的网格划分功能,将step的几何数据划分成4mm的网格。

[0172]

步骤s803,获取白车身焊点数据,进行模型截取与网格优化。

[0173]

具体来说,获取与白车身数模数据相对应的焊点数据,将数据进行转换得到焊点的坐标xyz、层数、连接的板件id号等信息将白车身的网格数据,按照xyz的方向,截取为一个较小的模型,同时满足计算精度和计算量的要求设定网格的质量检查标准(最小、最大的尺寸、长宽比、雅各比等),以此检查并修复,得到高质量的网格模型。

[0174]

步骤s804,将车身网格中与所述目标位置中的螺栓、密封胶、包边对应网格分别替换为梁单元、共节点实体单元,共节点获得目标网络模型。

[0175]

步骤s805,建立约束关系。

[0176]

具体来说,在模型的截取部位,为保持模型的静止状态,需要对6个自由度全部约束。白车身烘烤时,随着台车在轨道上运行,台车上的固定点也需要根据实际活动范围进行约束;

[0177]

步骤s806,建立焊点模型。

[0178]

具体来说,焊点信息转换为焊点模型,type=acm(shel l gap+coating),直径d1mm,宽容度k1mm。

[0179]

步骤s807,建立材料和属性。

[0180]

具体来说,材料主要是钢材,设定密度、弹性数据(模量、泊松比)、膨胀系数、塑性数据。其中塑性数据通过材料的各种转换得到。所有的板材和焊点都需要设定属性,板材为壳体单元有厚度信息,焊点为室体单元无厚度信息。网格模型的每一个部件,都关联到对应的材料和属性。

[0181]

步骤s808,导出模型的model文件。

[0182]

具体来说,将model文件导出为inp格式的文件。

[0183]

步骤s809,创建计算的inp主文件(包含分析步骤和温度曲线)。

[0184]

具体来说,设定一系列的最大温差的温度曲线,比如70℃、80℃、90℃、100℃的几条温度曲线。编制主计算文件,引用上一步的inp模型文件,同时将温度曲线设定到具体的分析步骤。编制主计算文件,引用上一步的inp模型文件,同时将温度曲线设定到具体的分析步骤。每个温差的温度曲线对应一个计算主文件。

[0185]

步骤s810,提交计算。

[0186]

具体来说,所有的任务排队提交,自动完成全部计算。

[0187]

步骤s811,确定变形临界温差。

[0188]

具体来说,计算结果会指向一个区间,例如在80℃不变形,在90变形,再在此范围设定更为细化的温差曲线并计算得到临界温差。

[0189]

如果临界温差>线上实车温差,无需对策,则结束。

[0190]

如果临界温差≤线上实车温差,需要对策,则在通过对策改进后,重新执行步骤s801。

[0191]

对策方向:

[0192]

1、改变该部位的外板曲率;

[0193]

2、改变该部位的焊点分布

[0194]

3、在该部位的外板附近开孔。

[0195]

关于参数优化

[0196]

a、目前在一个新车型的仿真任务中,不需要进行参数优化。网格、焊点、连接、约束、材料和属性按照已经固定的条件,材料按照外板钢材的实际牌号。温度曲线需要考虑投产线体的实际温度来考虑,在时间温度的上下再多做10度的模拟。

[0197]

b、在仿真方案研究的时候,会根据正交实验表的job任务对比得到一组最佳参数组合。

[0198]

在最佳的参数组合上,会继续优化。比如焊点初选6mm,但是优化为5.5mm的话,网格质量更好。比如焊点模型的创建的步骤,设置在截取、连接和约束之后,网格的优化工时较少。基于此,得到的最佳组合就固定了。在后续的新车仿真时,则不再需要变化参数组合了。

[0199]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1