一种夹层板晶格多孔结构及其设计方法

1.本发明属于计算机辅助设计、结构设计技术领域,尤其涉及一种夹层板晶格多孔结构及其设计方法。

背景技术:

2.夹芯板由较高密度的上、下面板与相对密度较低的夹芯部分组成。夹芯板与同等体积、同等材料的实体相比,具有轻质、高强度等特点。同时,在夹芯层内部加入陶瓷、树脂橡胶等不同的材料还可以进一步提升性能。

3.随着航空航天、汽车、机械和医疗等各个领域的快速发展,对材料和结构的要求也越来越高,传统材料和结构已无法满足这些领域对轻量化设计的需求。与传统材料相比,多孔材料具有轻质、耐冲击和高强度等方面优势。点阵多孔结构降低了结构的质量、提高了结构的强度和刚度,在抗冲击方面具有优异的性能。目前,基于立方晶格结构的点阵多孔材料由于在各方面性能较传统材料和结构有很大改善,且结构简单,因而得到广泛应用。但点阵多孔材料在相对密度较低的情况下,强度较低,无法满足一些场合的需求。

技术实现要素:

4.针对上述技术存在的不足,本发明提供一种夹层板晶格多孔结构及其设计方法。利用薄板在点阵晶格结构的基础上按规律设计板晶格单胞结构;设计内置隔板的夹层平板结构,并将板晶格单胞按规律以阵列形式填充于夹层平板结构中形成多孔材料,该结构可以用在壳体类装置上,其轻质吸能特性可以起到很好的保护作用,进一步扩展了该类多孔材料的应用范围。

5.本发明的技术方案是:

6.一种夹层板晶格多孔结构设计方法,包括以下步骤:

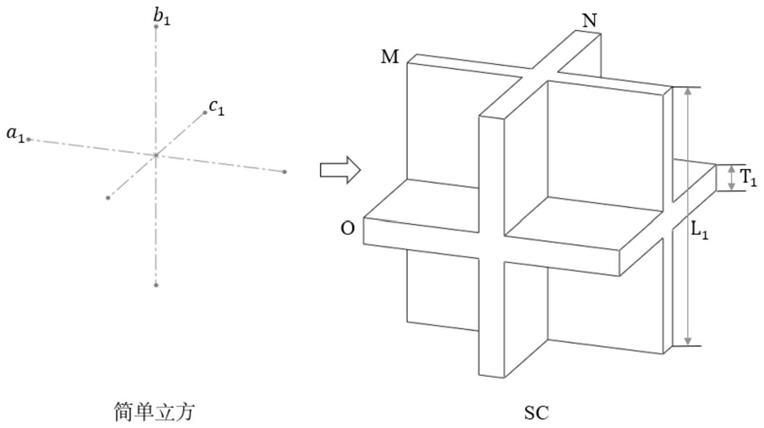

7.步骤s1、根据简单立方点阵结构设计出sc板晶格单胞,根据面心立方点阵结构设计出fcc板晶格单胞,根据体心立方点阵结构设计出bcc板晶格单胞;

8.步骤s2、将sc板晶格单胞和fcc板晶格单胞组合形成sf板晶格单胞,将sc板晶格单胞和bcc板晶格单胞组合形成sb板晶格单胞,将sc板晶格单胞、fcc板晶格单胞和bcc板晶格单胞组合形成sfb板晶格单胞;

9.步骤s3、设计sc、fcc、bcc、sf、sb、sfb六种板晶格单胞的尺寸和薄板壁厚;

10.步骤s4、设计夹层平板结构,所述夹层平板内置隔板;

11.步骤s5、将板晶格单胞按规律以阵列形式填充于所述夹层平板结构中形成夹层板晶格多孔结构。

12.上述方案中,所述步骤s1中根据简单立方点阵结构设计出sc板晶格单胞具体为:

13.将所述简单立方中每两个互相垂直的边按尺寸要求形成一个矩形面,并按法向拉伸形成薄板,依次可以得到三块两两互相垂直的薄板,通过布尔运算合并为一个实体,即可得到sc板晶格单胞。

14.上述方案中,所述步骤s1中根据面心立方点阵结构设计出fcc板晶格单胞具体为:

15.以左表面、前表面或上表面为基准,以左表面为基准为例,分别选取面心立方左表面上其中一个对角线同一侧的相邻两个边的中点,和右表面上位于该对角线另一侧相邻两个边对应的两个边的中点,和把以上两组邻边分开的体对角面的两个垂直左右表面的边的中点,以此六个点绘制出一个正六边形面并按法向拉伸形成薄板,然后依次分别绘制出其他三个薄板,共四个薄板通过布尔运算形成一个实体,切除要求尺寸以外多余实体,即可得到fcc板晶格单胞。

16.上述方案中,所述步骤s1中根据体心立方点阵结构设计出bcc板晶格单胞具体为:

17.首先,以体心立方前表面为基准,分别选取体心立方前表面上其中一个对角线的两个端点,和后表面上与该对角线平行的一个对角线的两个端点,以此四个点绘制出一个矩形面并按法向拉伸形成薄板,再绘制出前表面上另一个对角线对应的薄板,然后再分别以左表面、上表面为基准,依次分别绘制出其他四个薄板,共六个薄板通过布尔运算形成一个实体,切除要求尺寸以外多余实体,即可得到bcc板晶格单胞。

18.上述方案中,所述步骤s2具体为:

19.将sc板晶格单胞和fcc板晶格单胞的六个基准面分别对应重合,通过布尔运算合并为一个实体,切除要求尺寸以外多余实体,即可得到sf板晶格单胞;

20.将sc板晶格单胞和bcc板晶格单胞的六个基准面分别对应重合,通过布尔运算合并为一个实体,切除要求尺寸以外多余实体,即可得到sb板晶格单胞;

21.将sc板晶格单胞、fcc板晶格单胞和bcc板晶格单胞的六个基准面分别对应重合,通过布尔运算合并为一个实体,切除要求尺寸以外多余实体,即可得到sfb板晶格单胞。

22.上述方案中,所述步骤s3具体为:

23.sc、fcc、bcc、sf、sb、sfb六种板晶格单胞的尺寸均由简单立方、面心立方、体心立方控制,不同板晶格单胞的尺寸是相同或者不同的,但同一个板晶格单胞的尺寸必须相同;

24.sc、fcc、bcc、sf、sb、sfb六种板晶格单胞的薄板壁厚由所述步骤s1中的法向拉伸距离控制;对于sc、fcc、bcc三种板晶格单胞,各自分别采用同一薄板壁厚;对于sf、sb、sfb三种板晶格单胞,各自分别采用同一薄板壁厚或者在同一个单胞中不同的组成单胞采用不同的薄板壁厚。

25.上述方案中,所述步骤s4具体为:

26.所述夹层平板结构包括多张平板,平板包括上平板、下平板和若干隔板,隔板平行分布于上平板和下平板之间,隔板间距等于板晶格单胞尺寸。

27.上述方案中,所述步骤s5具体为:

28.在夹层平板之间填充单一板晶格单胞,或在夹层平板之间填充两种及以上的板晶格单胞;

29.当夹层平板之间填充两种及以上的板晶格单胞时,每两个相邻隔板之间或隔板与上平板、下平板之间填充同一种板晶格单胞,不同间隔内填充相同或不同的板晶格单胞,不同隔板层之间采用对称分布或交替分布,将所选的板晶格单胞分别填充于夹层平板结构各隔板间即可形成夹层板晶格多孔结构。

30.上述方案中,均采用计算机辅助设计软件solidworks进行设计和建模。

31.一种夹层板晶格多孔结构,根据所述夹层板晶格多孔结构设计方法得到的。

32.与现有技术相比,本发明的有益效果是:本发明利用薄板在点阵晶格结构的基础上按规律设计板晶格结构,相比点阵晶格结构吸能特性和强度更优异;设计内置隔板的夹层平板结构,隔板可以起到隔离不同类型单胞和阻碍晶格发生过大变形的作用,并将板晶格结构按规律以阵列形式填充于夹层平板中形成夹层板晶格多孔结构,经过本发明设计方法设计的板晶格结构可以用在壳体类装置上,其轻质吸能特性可以起到很好的保护作用,进一步扩展了该类多孔材料的应用范围。

附图说明

33.图1是本发明的板晶格单胞sc示意图;

34.图2是本发明的板晶格单胞fcc示意图;

35.图3是本发明的板晶格单胞bcc示意图;

36.图4是本发明的板晶格单胞sf示意图;

37.图5是本发明的板晶格单胞sb示意图;

38.图6是本发明的板晶格单胞sfb示意图;

39.图7是本发明的不同尺寸的板晶格单胞示意图;

40.图8是本发明的不同薄板壁厚的板晶格单胞示意图;

41.图9是本发明的夹层平板及内置隔板示意图;

42.图10是本发明实施例1中:4种板晶格单胞,尺寸和薄板壁厚相同的结构示意图;

43.图11是本发明实施例2中:2种板晶格单胞,尺寸不同,薄板壁厚相同的结构示意图;

44.图12是本发明实施例3中:1种板晶格单胞,尺寸相同,薄板壁厚不同的结构示意图;

具体实施方式

45.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

46.在本发明的描述中,需要理解的是,术语“边”、“内”、“左表面”、“右表面”、“左”、“右”、“上”、“下”、“前”、“后”、“中点”、“端点”、“对角面”、“对角线”、“基准”、“拉伸”、“垂直”、“相邻”、“拼接”、“整体”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.一种夹层板晶格多孔结构设计方法,采用计算机辅助设计软件进行设计和建模,包括以下步骤:

48.步骤s1、根据简单立方点阵结构设计出sc板晶格单胞,根据面心立方点阵结构设计出fcc板晶格单胞,根据体心立方点阵结构设计出bcc板晶格单胞;

49.步骤s2、将sc板晶格单胞和fcc板晶格单胞组合形成sf板晶格单胞,将sc板晶格单胞和bcc板晶格单胞组合形成sb板晶格单胞,将sc板晶格单胞、fcc板晶格单胞和bcc板晶格单胞组合形成sfb板晶格单胞;

50.步骤s3、设计sc、fcc、bcc、sf、sb、sfb六种板晶格单胞的尺寸和薄板壁厚;

51.步骤s4、设计夹层平板结构,所述夹层平板内置隔板;

52.步骤s5、将板晶格单胞按规律以阵列形式填充于所述夹层平板结构中形成夹层板晶格多孔结构。

53.本发明提供了六种由所述夹层板晶格多孔结构设计方法得到的板晶格单胞结构,包括三种板晶格单胞sc、fcc、bcc和组合成的三种板晶格单胞sf、sb、sfb;

54.所述步骤s1提供了三种板晶格单胞sc、fcc、bcc;所述步骤s1具体为:(1)将简单立方中每两个互相垂直的边按尺寸要求形成一个矩形面,并按法向拉伸形成薄板,依次可以得到三块两两互相垂直的薄板,通过布尔运算合并为一个实体,即可得到板晶格单胞sc;(2)以左表面为基准(也可选取前表面或上表面为基准,结果相同),分别选取面心立方左表面上其中一个对角线同一侧的相邻两个边的中点,和右表面上位于该对角线另一侧相邻两个边对应的两个边的中点,和把以上两组邻边分开的体对角面的两个垂直左右表面的边的中点,以此六个点绘制出一个正六边形面并按法向拉伸形成薄板,然后依次分别绘制出其他三个薄板,共四个薄板通过布尔运算形成一个实体,切除要求尺寸以外多余实体,即可得到板晶格单胞fcc;(3)首先,以前表面为基准,分别选取体心立方前表面上其中一个对角线的两个端点,和后表面上与该对角线平行的一个对角线的两个端点,以此四个点绘制出一个矩形面并按法向拉伸形成薄板,再绘制出前表面上另一个对角线对应的薄板,然后再分别以左表面、上表面为基准,依次分别绘制出其他四个薄板,共六个薄板通过布尔运算形成一个实体,切除要求尺寸以外多余实体,即可得到板晶格单胞bcc。

55.所述步骤s1板晶格单胞sc,具体结构如图1所示;简单立方的三个边a1、b1、c1的尺寸均为l1;由简单立方的a1、b1两个边形成的面按法向拉伸成薄板m,由简单立方的b1、c1两个边形成的面按法向拉伸成薄板n,由简单立方的a1、c1两个边形成的面按法向拉伸成薄板o,拉伸距离均为t1,m、n、o三个薄板两两互相垂直,通过布尔运算合并为一个实体,sc尺寸由简单立方控制,即可得到板晶格单胞sc。

56.所述步骤s1板晶格单胞fcc,具体结构如图2所示;面心立方的尺寸为l2*l2*l2;以左表面为基准(也可选取前表面或上表面为基准,结果相同),取面心立方左表面上对角线ab同一侧的相邻两个边的中点a2、b2,对角线cd是右表面上和ab平行的对角线,abcd形成一个体对角面,取右表面上位于abcd另一侧的两个边的中点c2、d2,取abcd的与左、右表面垂直的边ad中点e2,bc中点f2;以此六个点a2、b2、c2、d2、e2、f2绘制出一个正六边形面并按法向拉伸形成薄板,拉伸距离为t2,然后依次分别绘制出其他三个薄板,共四个薄板通过布尔运算形成一个实体,切除要求尺寸以外的多余实体,fcc尺寸由面心立方控制,即可得到板晶格单胞fcc。

57.所述步骤s1板晶格单胞bcc,具体结构如图3所示;体心立方的尺寸为l3*l3*l3;首先,以前表面为基准,取体心立方前表面上对角线a3d3的两个端点a3、d3,取后表面上与对角线a3d3平行的对角线b3c3的两个端点b3、a3,以此四个点c3、b3、c3、d3绘制出一个矩形面并按法向拉伸形成薄板,拉伸距离为t3,再绘制出前表面上另一个对角线对应的薄板,然后,再分别以左表面、上表面为基准,依次分别绘制出其他四个薄板,共六个薄板通过布尔运算形成一个实体,切除要求尺寸以外多余实体,bcc尺寸由体心立方控制,即可得到板晶格单胞bcc。

58.所述s2提供了三种板晶格单胞sf、sb、sfb。所述步骤s2具体为:(1)将板晶格单胞sc和fcc的六个基准面(上、下、前、后、左、右)分别对应重合,通过布尔运算合并为一个实体,切除要求尺寸以外多余实体,即可得到板晶格单胞sf;(2)将板晶格单胞sc和bcc的六个基准面(上、下、前、后、左、右)分别对应重合,通过布尔运算合并为一个实体,切除要求尺寸以外多余实体,即可得到板晶格单胞sb;(3)将板晶格单胞sc、fcc和bcc的六个基准面(上、下、前、后、左、右)分别对应重合,通过布尔运算合并为一个实体,切除要求尺寸以外多余实体,即可得到板晶格单胞sfb。

59.所述步骤s2板晶格单胞sf,具体结构如图4所示;将板晶格单胞sc和fcc的六个基准面(上、下、前、后、左、右)分别对应重合,通过布尔运算合并为一个实体,切除要求尺寸以外多余实体,即可得到板晶格单胞sf,sf尺寸由sc和fcc控制;

60.所述步骤s2板晶格单胞sb,具体结构如图5所示;将板晶格单胞sc和bcc的六个基准面(上、下、前、后、左、右)分别对应重合,通过布尔运算合并为一个实体,切除要求尺寸以外多余实体,即可得到板晶格单胞sb,sb尺寸由sc和bcc控制;

61.所述步骤s2复合板晶格单胞sfb,具体结构如图6所示;将板晶格单胞sc、fcc和bcc的六个基准面(上、下、前、后、左、右)分别对应重合,通过布尔运算合并为一个实体,切除要求尺寸以外多余实体,即可得到板晶格单胞sfb,sfb尺寸由sc、fcc和bcc控制。

62.本发明可以控制六种板晶格单胞(sc、fcc、bcc、sf、sb、sfb)的尺寸和薄板壁厚;所述步骤s3具体为:(1)六种板晶格单胞(sc、fcc、bcc、sf、sb、sfb)的尺寸均由简单立方、面心立方、体心立方控制,不同板晶格单胞的尺寸可以相同,也可以不同,但同一个板晶格单胞的尺寸必须相同;(2)六种板晶格单胞(sc、fcc、bcc、sf、sb、sfb)的薄板壁厚由所述s1中的法向拉伸距离控制,对于三种单胞(sc、fcc、bcc)各自分别采用同一薄板壁厚;对于三种单胞(sf、sb、sfb)可以各自分别采用同一薄板壁厚,也可以在同一个单胞中不同的组成单胞采用不同的薄板壁厚;以此通过选定单胞尺寸,改变薄板壁厚即可得到不同的板晶格单胞结构。

63.所述步骤s3控制板晶格单胞的尺寸,如图7所示;六种板晶格单胞的尺寸均由所述步骤s1中的简单立方尺寸l1、面心立方尺寸l2、体心立方尺寸l3控制,图7(a)l1=l2=l3=20mm,图7(b)l1=l2=l3=10mm。,该尺寸只是一个实施例,并不能看做对本发明的限制。

64.不同板晶格单胞的尺寸可以相同,也可以不同,但同一个板晶格单胞的尺寸必须相同;

65.所述步骤s3控制板晶格单胞的薄板壁厚,如图8所示;六种板晶格单胞的薄板壁厚由所述s1中的法向拉伸距离t1、t2、t3控制,对于三种单胞(sc、fcc、bcc)各自分别采用同一薄板壁厚,对于三种单胞(sf、sb、sfb)可以各自分别采用同一薄板壁厚,也可以在同一个单胞中不同的组成单胞采用不同的薄板壁厚,图8(a)t1=t2=t3=1mm,图8(b)t1=t2=t3=0.5mm,图8(c)t1=1mm,t2=t3=0.5mm,该尺寸只是一个实施例,并不能看做对本发明的限制。

66.本发明还提供了夹层平板结构及内置隔板,包括上平板、下平板和隔板;所述步骤s4具体为:设计夹层平板结构及内置隔板,夹层平板结构由上平板、下平板和隔板组成,隔板平行分布于上下平板之间,隔板间距等于板晶格单胞尺寸,上下平板和隔板的尺寸以及隔板的数量均可改变,隔板起到隔离不同类型单胞和阻碍单胞发生过大变形的作用。

67.所述步骤s4夹层平板结构及内置隔板,如图9所示;其特征在于夹层平板结构由上平板、下平板和隔板组成,隔板平行分布于上下平板之间,隔板间距等于所设计的板晶格单胞的尺寸,上下平板和隔板的尺寸以及隔板的数量均可改变,隔板起到隔离不同类型单胞和阻碍单胞发生过大变形的作用。

68.所述步骤s5将板晶格单胞按规律以阵列形式填充于夹层平板结构中:可以在夹层平板中填充单一板晶格单胞,也可以在夹层平板中填充两种及以上的板晶格单胞;当夹层平板中填充两种及以上的板晶格单胞时,每两个相邻隔板之间或隔板与上下平板之间填充同一种板晶格单胞,不同间隔内可填充不同板晶格单胞,不同隔板层之间采用对称分布或交替分布。将每种设计中所选的板晶格单胞分别填充于夹层平板结构各隔板间即可形成夹层板晶格多孔结构。

69.优选的,本发明采用计算机辅助设计软件solidworks进行设计和建模。

70.本发明利用薄板在点阵晶格结构的基础上按规律设计出三种板晶格单胞:sc、fcc和bcc;组合三种板晶格单胞得到另外三种板晶格单胞:sf、sb、sfb;分别控制六种板晶格单胞的尺寸和薄板壁厚;设计夹层平板结构及内置隔板;将板晶格单胞按规律以阵列形式填充于夹层平板结构中形成多孔材料;本发明利用薄板设计板晶格单胞结构,设计内置隔板的夹层平板结构,并将板晶格单胞结构按规律以阵列形式填充于夹层平板结构中形成多孔材料,具有更高的强度和抗冲击性能。

71.实施例1

72.一种夹层板晶格多孔结构,其板晶格单胞不同,尺寸和薄板壁厚相同;

73.选取4种不同板晶格单胞:sc、fcc、bcc和sfb,如图10(ii)所示;尺寸为:l1=l2=l3=10mm,薄板壁厚为:t1=t2=t3=1mm,具体尺寸只是一个实施例,并不能看做对本发明的限制。

74.选取夹层平板结构及内置隔板:包括上平板、下平板和3个隔板,如图10(i)所示;尺寸为:4l*2l*t,其中:l=l1=l2=l3=10mm,t=t1=t2=t3=1mm,具体尺寸只是一个实施例,并不能看做对本发明的限制。

75.将4种板晶格单胞(sc、fcc、bcc和sfb)按每两个相邻隔板之间或隔板与上下平板之间填充同一种板晶格单胞,不同隔板层之间采用交替分布的规律以阵列形式分层填充于夹层平板结构中,具体的,上平板a与第一层隔板b之间填充板晶格单胞sc,第一层隔板b与第二层隔板c之间填充板晶格单胞fcc,第二层隔板c与第三层隔板d之间填充板晶格单胞bcc,第三层隔板d与下平板e之间填充板晶格单胞sfb,如图10(iii)所示。

76.实施例2

77.一种夹层板晶格多孔结构,其板晶格单胞不同,尺寸不同,薄板壁厚相同;

78.选取2种不同板晶格单胞:sc和sfb,如图11(ii)所示;其中,sc的尺寸为:l1=10mm,薄板壁厚为:t1=1mm;sfb的尺寸为:2l1=2l2=2l3=20mm,薄板壁厚为:t1=t2=t3=1mm,具体尺寸只是一个实施例,并不能看做对本发明的限制。

79.选取夹层平板结构及内置隔板:包括上平板、下平板和2个隔板,如图11(i)所示;尺寸为:4l*2l*t,其中:l=l1=l2=l3=10mm,t=t1=t2=t3=1mm,具体尺寸只是一个实施例,并不能看做对本发明的限制。

80.将2种板晶格单胞(sc和sfb)按每两个相邻隔板之间或隔板与上下平板之间填充

同一种板晶格单胞,不同隔板层之间采用对称分布的规律以阵列形式分层填充于夹层平板结构中,具体的,上平板a与第一层隔板b之间填充板晶格单胞sc,第一层隔板b与第二层隔板d之间填充板晶格单胞sfb,第二层隔板d与下平板e之间填充板晶格单胞sc,如图11(iii)所示。

81.实施例3

82.一种夹层板晶格多孔结构,其板晶格单胞相同,尺寸相同,薄板壁厚不同;

83.选取1种板晶格单胞:sc,如图12(ii)所示;尺寸为:l1=10mm,薄板壁厚分别为:t1=0.2mm、0.5mm、1mm,具体尺寸只是一个实施例,并不能看做对本发明的限制。

84.选取夹层平板结构及内置隔板:包括上平板、下平板和2个隔板,如图12(i)所示;尺寸为:4l*2l*t,其中:l=l1=10mm,t=t1=1mm,具体尺寸只是一个实施例,并不能看做对本发明的限制。

85.将1种板晶格单胞(sc)按每两个相邻隔板之间或隔板与上下平板之间填充同一种板晶格单胞,不同隔板层之间采用从上到下薄板壁厚依次递减分布的规律以阵列形式分层填充于夹层平板结构中,具体的,上平板a与第一层隔板b之间填充薄板壁厚t1=0.2mm的板晶格单胞sc,第一层隔板b与第二层隔板d之间填充薄板壁厚t1=0.5mm的板晶格单胞sc,第二层隔板d与下平板e之间填充薄板壁厚t1=1mm的板晶格单胞sc,如图12(iii)所示,具体尺寸只是一个实施例,并不能看做对本发明的限制。

86.应当理解,虽然本说明书是按照实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

87.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1