一种航空发动机数字工程模型的构建方法

1.本发明属于数字工程技术领域,具体涉及一种航空发动机数字工程模型的构建方法。

背景技术:

2.航空发动机的数字化转型是其产品研发、生产制造和保障模式革新换代的重要技术途径,而航空发动机数字工程模型是数字化转型的核心内容之一。在论证阶段,数字工程模型可接入模拟环境生成设计方案,根据效能、成本和风险等对方案进行权衡分析,得到最优备选方案。在研制阶段,数字工程模型基于装备设计方案依次开展数字化试验鉴定,可加快研制进程。在装备生产阶段,数字工程模型依据自动采集分析生产数据建立数字化的质量保证流程,对制造过程进行优化和控制,提升制造成熟度水平。在装备保障阶段,数字工程模型依据自动获知的装备状态信息,实现基于预测性分析的装备精确维修保障。

3.但航空发动机工作原理复杂,控制参数众多,结构化数据和非结构化数据交叉融合,参数采集的频率高、体量大、结构多样、时效性强,因此,如何运用运维数据建立数字工程模型是一个巨大挑战。

4.传统的航空发动机模型先以试验数据或仿真数据为基础,建立部件、系统或元件的部件特性,再通过部件法根据航空发动机物理工作机理建立各部件连接关系,通过共同工作方程迭代寻找匹配工作点。以涡扇发动机气路模型为例,即通过进气道、风扇、压气机、燃烧室、高压涡轮、低压涡轮、外涵道、混合室、加力燃烧室、尾喷管等各部件共同工作方程在各自特性图上寻找匹配工作点。空气系统模型以引气和冷却、封严终端参数为基础,通过各流路元件的流量和能量平衡为共同工作方程在元件特性数据上寻找匹配工作点。但该方法很难将气路、空气、滑油、附件和控制系统耦合在统一模型框架。且各部件特性建立后固定不变,不能跟踪航空发动机的性能衰减,从而无法用于航空发动机全寿命周期的数字工程。另外,以传统航空发动机模型为基础的自适应模型能部分调整部件特性,但不能调整全部的部件、系统和元件特性,不能用于航空发动机机载数字模型。同时,传统航空发动机模型也不能体现个性化差异,不能用于数字化试验。

5.现有技术中还有使用数据驱动建立的航空发动机模型,将航空发动机试验或仿真数据输入“黑匣子”智能网络,训练航空发动机模型网络。其根据所要建立的航空发动机模型的结构,采集航空发动机状态变量模型的输入、输出、状态变量数据;对数据去噪后作为训练数据对神经网络模型进行训练,得到航空发动机智能网络模型;基于所建立的航空发动机智能网络模型,根据所要建立的航空发动机模型参数的偏导数表达,以链式求导法则进行输出量到输入量的偏导数计算,从而建立基于数据驱动的航空发动机状态变量模型。但该方法收到航空发动机物理规则限制,会出现超限物理规则的危害,而且所需采集和处理的数据量巨大。

6.现有技术中还存在数据加物理模型驱动的航空发动机模型,其基本思路是对传统方法建立的航空发动机模型进行校正,再通过深度学习技术搭建数据驱动模型;或者通过

人工智能技术对传统方法建立的航空发动机模型动态进行调整。但该方法仍旧以传统的航空发动机模型为基础,不能将气路、空气、滑油、附件和控制系统耦合在统一模型框架,精度有限,动态调整速度也受限。

7.因此,如果能提供一种基于智能架构驱动的航空发动机数字工程模型的构建方法,将具有重要的科研价值和现实意义。

技术实现要素:

8.本发明的目的是提供一种基于智能架构驱动的航空发动机数字工程模型的方法。

9.为实现上述发明目的,本发明所采用的技术方案是:一种数字工程模型构建方法,基于数字工程对象所属的待构建模型对应实物和该实物实际工作匹配关系,构建与物理架构完全对应的智能数字工程模型。

10.优选的,将待构建模型对应实物的结构从大到小划分为:系统、部件。

11.优选的,包括如下步骤:

12.(1)根据数字对象所属的航空发动机类型,列出所要考虑的系统、部件等;

13.(2)对步骤(1)所述的部件和系统建立各自对应的子网络;

14.(3)通过待构建模型对应实物的实际工作匹配关系对步骤(2)所构建的主线系统、部件的子网络进行连接;

15.(4)根据数字工程模型的目的,在步骤(3)建立的数字工程模型的输入最前端添加机体网络训练层表征动态特征或者直接输入试车、高空台试验环境参数特征,在模型的最终输出端添加特征映射网络作为最终输出参数,形成部件系统级整机数字工程模型。

16.优选的,将待构建模型对应实物的结构从大到小划分为:系统、部件、元件。

17.优选的,依据数据来源,将待构建模型对应实物测量参数根据测量位置归类至对应部件、系统或元件。

18.优选的,根据数字模型构建目的进行特征筛选,除去冗余参数变量,降低复杂度。

19.优选的,步骤(4)输入特征或输入参数为基于待构建模型对应实物的连接结构或工作流程顺次将对应的输入参数呈时序序列逐批激活。

20.优选的,基于部件系统级整机数字工程模型,对部件或系统的试验数据进行细化,将处理对象由部件、系统转至元件,依据元件组成结构和工作匹配关系将元件网络进行连接,形成细化部件系统子网络,从而获得元件级整机数字工程模型。

21.优选的,以元件级整机数字工程模型为基础,依据数据来源,将待构建模型对应实物测量参数根据测量位置归类至对应元件,并根据数字模型目的进行特征筛选,除去冗余参数变量,降低复杂度;再基于待构建模型对应实物测量连接结构或工作流程顺次将对应的输入参数呈时序序列逐批激活。

22.相应的,所述数字工程模型构建方法在构建航空发动机数字工程模型中的应用。

23.本发明具有以下有益效果:

24.本发明提出了一种基于智能架构驱动的航空发动机数字工程技术,将航空发动机物理架构融入智能网络设计,可实现多系统在数字空间的高效融合,实现数字模型紧密跟踪航空发动机性能并体现个体化差异,并可推广至其他机械系统的数字化工程。该方法通过构建智能架构,利用航空发动机研发、测试、制造和运行等过程中的数据,采用智能方法

进行数字模型的构造与训练,支撑航空发动机全寿命周期从方案设计直至退役处置的所有工程和管理活动包括数字试验、健康管理、数字维护、延期服役、反向设计、智能控制和生产监控等,进而缩短航空发动机研发周期、降低试验成本、提升装备安全并保障维护快速可靠等。

25.与传统的航空发动机模型相比,本发明具有精度高且可同时利用整机试验数据和部件、元件试验数据的优势。本发明将航空发动机物理架构高度融入智能网络,保证智能网络各子网络及其匹配关系与实际航空发动机物理架构一一对应。将航空发动机气路、空气、滑油、控制和附件系统高度融合,精度高;且每个子网络可以继续细分,因此可以继续利用部件和元件的试验数据。

26.与数据加物理模型驱动的航空发动机模型相比,本发明也具有精度高、速度快和可利用部件、元件试验数据的优势。本发明智能网络架构完全摆脱了固定数学物理方程的限制,也就完全摆脱了传统数学模型的限制。智能网络和实际发动机高度融合,具备精度高的优势。同时,本发明的智能网络架构只是网络架构,不附加数学物理模型,具有速度快的优势。而且,本发明的网络能够继续细化,可以利用部件、元件试验数据。

27.与数据驱动的航空发动机模型相比,本发明具有需求数据量少且不会超限物理规则的优势。本发明智能网络的各子网络及其匹配关系与实际航空发动机物理架构一一对应,即将一大网络细分为小网络,不再是一股脑训练,因而需求数据量少。同时由于子网络和其匹配关系和实际航空发动机架构高度关联一一对应,因此不会超限物理规则。

28.综上,本发明公布的数字工程模型具备物理规则运行、性能紧密跟踪和动态响应的特点,并能同时运用整机试验数据和部件系统级试验数据,有效提高了航空发动机数字工程的精度与速度。

附图说明

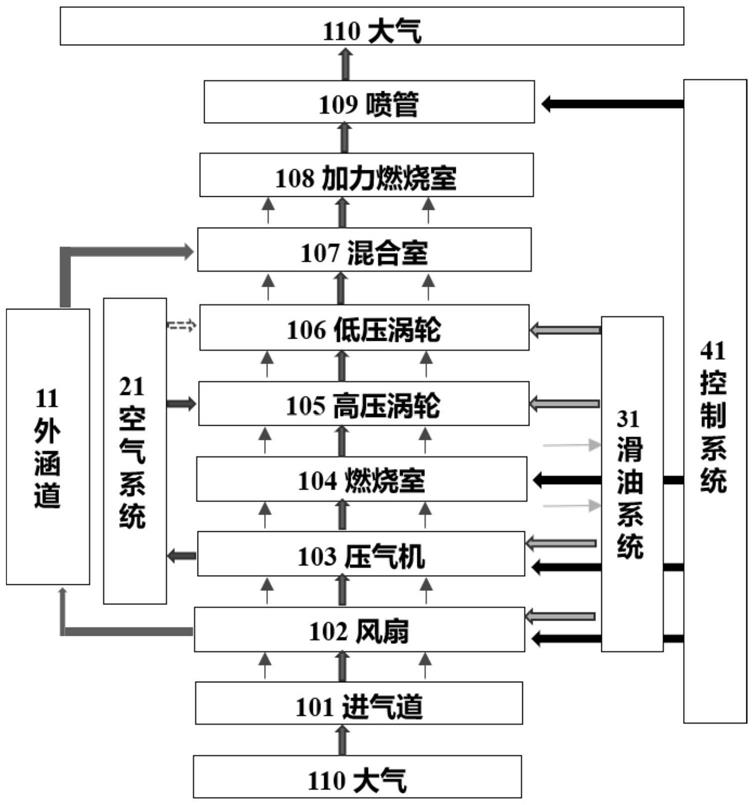

29.图1为混合排气涡扇发动机工作原理图;

30.图2为利用本发明方法构建部件系统级航空发动机整机数字工程模型的整体流程图;

31.图3为喷管训练网络层与参数输出层之间的神经网络结构图;

32.图4为利用本发明方法细化压气机的元件级航空发动机整机数字工程模型的整体流程图。

具体实施方式

33.本发明提供了一种构建航空发动机数字工程模型的方法,主要为:基于数字工程对象所属的航空发动机类型和实际工作匹配关系,构建与物理架构完全对应的智能数字工程模型。所述数字工程模型的构建流程具体如下:

34.1、根据数字对象所属的航空发动机类型,列出所要考虑的系统、部件、元件等。以部件系统级整机数字工程模型为例,该部件包括但不限于进气道、风扇、压气机、燃烧室、高压涡轮、低压涡轮、外涵道、混合室、加力燃烧室、喷管等部件和滑油系统、控制系统、空气系统、附件系统等。如在部件和系统的基础上,继续细化考虑元件级整机数字工程模型,则继续将各部件和系统细化至元件级,如将压气机部件细化至第一级、第二级等,将空气系统细

化至管路、缝隙、腔室、封严等,以此类推。列出全部需要考虑的系统、部件、元件后,步骤2-7先建立驱动系统、部件级的整机数字工程模型,步骤8-9再在此基础上建立元件级整机数字工程模型。

35.2、对步骤1所述的部件和系统建立各自对应的子网络。各子网络初始可根据数字模型对象特征和对应的参数属性进行选择或设计,后续在数据训练过程中,子网络内部节点及其内部节点连接关系会快速调整和精简,最佳调整和精简途径参照申请人在先申请的专利cn 111967202 a中所述最大熵加速训练原理在训练过程中逐步将各子网络精简。

36.3、通过航空发动机的实际工作匹配关系对步骤2所构建的主流路部件(即步骤1所述系统、部件)子网络进行连接。整个主流路数字模型构架包含所有要考虑的航空发动机部件,其子网络数目与所对应的物理部件数目完全一致,即包含步骤1中所列出的全部部件、系统,以此形成部件系统级整机数字工程模型主体结构。

37.4、添加空气系统、滑油系统和控制系统对应的子网络与步骤3建立的数字模型主体结构连接。本步骤的子网络上下游连接需要根据系统在航空发动机中的具体位置和功能决定,因此会改变步骤3中的主流路子网络输入输出特征数量。部件和系统的各子网络的输入由两部分组成,一部分为该子网络连接的上游子网络抽象输出特征,另一部分为与该子网络对应实际物理结构的测量参数特征。

38.5、根据数字工程模型的目的,在步骤4建立的数字工程模型的输入最前端添加机体网络训练层表征动态特征或者在不考虑机体的前提下直接输入试车、高空台试验环境参数特征,在模型的最终输出端添加特征映射网络作为最终输出参数,形成部件系统级整机数字工程模型。

39.6、依据数据来源,将航空发动机测量参数根据测量位置归类至对应部件、系统或元件(如涉及),并根据数字模型目的进行特征筛选,除去冗余参数变量,降低复杂度。需要说明的是:特征筛选方法可以为参数相关性分析筛选方法,即建立参数间的相关性计算,剔除与结果相关度低的冗余参数变量。也可采用其他方法。特征筛选为成熟的现有技术,本领域技术人员根据需要进行选择即可,不做过多阐述。

40.7、基于步骤2-5构建的部件系统级整机数字工程模型,其输入特征并非于同一时刻输入,而是基于连接结构或工作流程顺次将对应的输入参数呈时序序列逐批激活,即根据参数试验测试位置分层次将数据输入,驱动所建立的数字工程模型。

41.8、基于步骤2-7构建的部件系统级整机数字工程模型的部件和系统子网络,继续根据对应的部件或系统的试验数据细化。“细化部件子网络”的建立过程参考步骤3和步骤4,将处理对象由部件、系统转至元件,即拆分部件系统的组成结构,将部件试验测量参数归类,依据元件组成结构和工作匹配关系将“元件网络”进行连接形成“细化部件系统子网络”。如将压气机部件细化至第一级、第二级等,将空气系统细化至管路、缝隙、腔室、封严等,以此类推。通过将部件系统级整机数字工程模型中的部件系统子网络替换成对应的细化部件子网络,形成元件级整机数字工程模型。

42.9、以元件级整机数字工程模型为基础,执行步骤6和步骤7以驱动对应目的元件级航空发动机数字工程模型,如将压气机对应子网络细化可将压气机部件试验的级间试验数据对应输入数字工程模型,以此驱动对应的元件级整机数字工程模型。

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

44.实施例一:构建混合排气涡扇发动机对应数字工程模型

45.本实施例重点考虑滑油系统、空气系统和控制系统,构建混合排气涡扇发动机对应数字工程模型。需要说明的是,本实施例所述的网络训练层与方案的子网络为同一描述,子网络是在数字工程模型构建过程的名称,而网络训练层则表示实际应用训练的名称。

46.图1为本实施例航空发动机的基本结构和连接形式。所述航空发动机的主要部件包括:进气道101、风扇102、压气机103、燃烧室104、高压涡轮105、低压涡轮106、混合室107、外涵道11、加力燃烧室108和喷管109,还包括滑油系统31、空气系统21和控制系统41。根据部件和系统将数据源包含的所有测量特征参数进行划分和筛选。划分方法可以为:通过参数所属部件位置即参数特性进行划分,例如按照气流参数、控制参数等规则划分;筛选方法可以为:通过参数相关性分析筛选方法,即建立参数间的相关性计算,剔除与结果相关度低的冗余参数变量。当然,实践中也可以根际实际需要,遵从其他规则进行特征参数的划分和筛选。

47.如图1所示,该航空发动机的工作流程为:发动机通过进气道101从大气110中引入空气,空气经过风扇102进行增压。随后,一部分气体通过外涵道11后进入混合室107和喷管109中。另外一部分气体通过压气机103进一步增压后进入燃烧室104内,与燃油燃烧升温并通过高压涡轮105和低压涡轮106进行膨胀做功。接着,这部分气体与外涵道11的空气在混合室107中混合,并进入加力燃烧室108内。气体再次燃烧并经过喷管109排出回到大气110,进而对发动机和飞机产生推力。此外,空气系统21通过从压气机103引入高压气体至涡轮105实现高压涡轮的冷却;滑油系统31对风扇102、压气机103及高低涡轮105进行润滑;控制系统41对所有控制变量进行控制。

48.图2为本实施例展示的部件系统级航空发动机数字工程模型整体架构图,按传统神经网络的搭建方法搭建下述各子网络层,模型的主要结构和流程如下:

49.s01:数字工程模型的s01层是机体训练网络层;其输入为发动机整体全局推进参数(如时间推进或者空间全局推进参数等或者试车等试验外界环境参数),输出作为s02进气道训练网络层的输入参数之一。

50.s02:s02为进气道训练网络层;其输入参数为s01的输出参数及进气参数,输出参数作为风扇训练网络层s03的输入参数之一。进气参数为航空发动机学科所规定的发动机进气道主要参数,包括但不限于大气压力、温度、飞行马赫数;进气道出口总压总温。此处的进气参数及后续的风扇参数、压气机参数等,均为航空发动机学科所规定的主要参数,文中所列的具体参数仅为示例。

51.s03:s03为风扇训练网络层,其输入参数为进气道训练网络层s02的输出参数、滑油系统训练网络层s3的输出参数和控制系统训练网络层s4的输出参数及风扇参数,输出参数作为压气机训练网络层s04的输入参数之一。风扇参数包括但不限于风扇进口出口总温总压、压比、风扇效率、转速、轴功率。

52.s04:s04为压气机训练网络层;其输入参数为风扇训练网络层s03的输出参数、滑油系统训练网络层s3的输出参数和控制系统训练网络层s4的输出参数及压气机参数,输出参数作为燃烧室训练网络层s05的输入参数之一。压气机参数包括但不限于进口出口总温

总压、压比、压气机效率、转速、轴功率。

53.s05:s05为燃烧室训练网络层;其输入参数为压气机训练网络层s04的输出参数和控制系统训练网络层s4的输出参数及燃烧室参数,输出参数作为高压涡轮训练网络层s06的输入参数之一。燃烧室参数包括但不限于燃油流量、进出口总温总压、燃烧效率。

54.s06:s06为高压涡轮训练网络层;其输入参数为燃烧室涡轮训练网络层s05的输出参数、空气系统网络训练层s2的输出参数和滑油系统训练网络层s3的输出参数及高压涡轮参数,输出参数作为低压涡轮训练网络层s07的输入参数之一。高压涡轮参数包括但不限于进出口总温总压、落压比、效率、转速、轴功率、涡轮功。

55.s07:s07为低压涡轮训练网络层;其输入参数为高压涡轮训练网络层s06的输出参数、滑油系统训练网络层s3的输出参数、空气系统网络训练层s2的输出参数及低压涡轮参数,输出参数作为混合室训练网络层s08的输入参数之一。低压涡轮参数包括但不限于进出口总温总压、落压比、效率、转速、轴功率、涡轮功。

56.s08:s08为混合室训练网络层;其输入参数为低压涡轮训练网络层s07的输出参数、外涵道网络层s1的输出参数及混合室参数,输出参数作为加力燃烧室训练网络层s09的输入参数之一。混合式参数包括但不限于混合室进出口总温总压。

57.s09:s09为加力燃烧室训练网络层;其输入参数为混合室训练网络层s08的输出参数及加力燃烧室参数,输出参数作为喷管训练网络层s10的输入参数之一。加力燃烧室参数包括但不限于进出口总温总压、燃油流量。

58.s10:s10为喷管训练网络层;其输入参数为加力燃烧室训练网络层s08的输出参数、控制系统训练网络层s4的输出参数及喷管参数,输出参数通过多层神经训练网络层最终传递到参数输出层s11。多层神经训练网络层的构建方法使用通用神经网络构建方法进行,在此不进行赘述,具体可参照图3进行。

59.s11:s11为网络最终的参数输出层;输出参数主要设置为航空发动机的主要输出性能指标,指标包括推力、单位燃油消耗率、排气温度等,也可根据实际工程需求、数字工程模型训练目的定。

60.s1:s1为外涵道网络训练层;其输入参数为风扇训练网络层s03的输出参数及外涵道系统的内部参数,输出参数作为混合室网络训练层s08的输入参数。

61.s2:s2为空气系统网络训练层;其输入参数为压气机训练网络层s04的输出参数及空气系统的内部参数,输出参数作为涡轮网络训练层s06、s07的输入参数。

62.s3:s3为滑油系统网络训练层;其输入参数为滑油系统的内部参数,输出参数作为s03、s04、s06及s07的输入参数。

63.s4:s4为控制系统网络训练层;其输入参数为控制系统的内部参数,输出参数作为s03-s05及s10的输入参数。

64.可依据专利cn 111967202 a所述最大熵加速训练原理在训练过程中逐步精简网络,形成对应的部件系统级航空发动机数字工程模型。根据试验测试位置分层次将试车数据/高空台试验数据输入,驱动部件系统级航空发动机数字工程模型。

65.本实施例所述的部件系统级航空发动机数字工程模型的结构图,其在架构设计上与航空发动机实际运行时所遵循的原理和架构完全一致;本实施例所构建的数字模型完全基于航空发动机实际工作匹配和架构建立的,因而更符合发动机运行规律,且具备更高的

精度和可靠性。

66.如图3所示,以喷管训练网络层s10(其结果包含了航空发动机所有的参数信息)与最终参数输出层s11之间的连接关系为例,简单展示层与层之间的连接方式。s10与s11之间存在多个隐藏层和全链接层,同时每层中存在多个神经元节点201。层间的连接结构为深度学习中的基本结构,属于成熟的现有技术,且非本发明的保护重点,故不做深入阐述。

67.实施例二

68.本实施例基于压气机试验数据,扩展实施例一中的混合排气涡扇发动机对应数字工程模型,形成如图4所示的细化压气机部件的元件级航空发动机整机数字工程模型,模型的主要结构和流程如下:

69.与建立实施例一的部件系统级整机数字工程模型类似,将压气机部件拆分出多级叶片元件,为每一级叶片级建立对应的元件网络,根据压气机试验中的级间测量参数一一对应至相应的叶片级。

70.轴流压气机的各级叶片按顺序排列。基于工作流程,每一级叶片级对应的元件网络的输入包含上一级元件子网络的输出特征参数和对应的测量特征参数。将输入参数进行整合后输入至具体的网络结构并输出抽象特征。最终根据建模目的,在压气机末级元件网络后添加映射网络,以输出对应的压气机特性参数。

71.将上述建立的细化部件子网络代替实施例一的部件系统级整机数字工程模型中对应部件子网络,形成元件级航空发动机整机数字工程模型。模型替换了对应部件的输入特征参数和输出参数,并针对诸如部件引气等操作将网络连接在此细化,例如引气发生在压气机倒数第二级,则针对细化部件子网络的对应元件网络输出,连接至引气终点。

72.可依据专利cn 111967202 a所述最大熵加速训练原理在训练过程中逐步精简网络,形成对应的元件级航空发动机数字工程模型。根据试验测试位置分层次将试车数据/高空台试验数据/部件级试验数据输入,驱动元件级航空发动机整机数字工程模型。

73.需要说明的是,除压气机外,其他部件、系统的替换也可参照本实施例进行。

74.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形、变型、修改、替换,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1