一种基于PEEQ值评估排气歧管的CAE分析方法与流程

一种基于peeq值评估排气歧管的cae分析方法

技术领域

1.本发明涉及发动机排气歧管设计技术领域,具体的说,是涉及一种基 于peeq值评估排气歧管的cae分析方法。

背景技术:

2.排气歧管作为发动机的重要零部件,不仅承受着机械载荷,还要抵抗 高温气体带来的热载荷,工作条件相当恶劣。为满足不断提升的节能减排 法规要求,发动机排气温度随着增压程度的增加而升高,这对排气歧管的 可靠性是一个相当大的挑战。

3.在排气歧管的设计开发流程中有专门的冷热冲击试验来验证其可靠性, 但该试验耗时长,若前期设计不合理造成试验时结构的失效,不仅影响项 目开发的进度,也增加了成本。因此迫切需要开发针对排气歧管的cae分 析方法,在前期设计阶段评估其合理性,保证后期试验的通过。

技术实现要素:

4.本发明的目的在于克服现有技术中的不足,提供一种基于peeq值评 估排气歧管的cae分析方法,首先获取排气歧管本体的温度分布,然后计 算其在螺栓预紧力及温度载荷下的peeq(等效塑性应变),并以此作为该 排气歧管是否能通过后续冷热冲击试验的评价指标。

5.为实现上述目的,本发明采用如下技术方案:

6.一种基于peeq值评估排气歧管的cae分析方法,包括如下步骤:

7.步骤s1.从发动机系统数据库或工程师处获取汽车发动机排气系统完整 的设计参数,并据此建立1d发动机整机热力学分析模型;

8.步骤s2.根据步骤s1中建立的1d发动机整机热力学分析模型,通过 1d发动机整机热力学分析得出排气歧管各进、出口的气体流量及温度;

9.步骤s3.根据步骤s1中建立的1d发动机整机热力学分析模型,抽取其 排气歧管内壁面,建立排气歧管内腔3d cfd分析模型,以步骤s2中的1d 发动机整机热力学分析结果为边界条件,计算出排气歧管内腔近壁面气体 的温度和换热系数;

10.步骤s4.以步骤s3中计算出的排气歧管内腔近壁面气体的温度和换热 系数设置分析边界条件,建立额定功率下的排气歧管温度场及热应力应变 分析有限元网格模型,并进行排气歧管有限元温度场及热应力应变分析;

11.步骤s5.提取步骤s4排气歧管有限元温度场及热应力应变分析结果中 排气歧管内壁面的有限元温度分析结果作为边界条件重新代入到步骤s3中 所建立的排气歧管内腔3d cfd分析模型中进行cfd分析,得出新的排气歧 管内腔近壁面气体的温度和换热系数,并以此作为步骤s4中排气歧管温度 场及热应力应变分析有限元网格模型新的边界条件,再一次进行有限元温 度场及热应力应变分析;

12.步骤s6.重复步骤s5中的cfd-fea耦合温度场分析过程,得到排气歧 管本体温度

趋于稳定的排气歧管温度场及热应力应变分析有限元网格模型;

13.步骤s7.固定模型缸体底部,加载螺栓预紧力及温度载荷建立热应力应 变分析有限元模型,并进行热应力应变有限元分析;

14.步骤s8.根据步骤s7中的热应力应变分析结果,以peeq值作为指标, 判断排气歧管是否满足设计要求,如果是,则执行步骤s9,否则,优化发 动机排气系统的参数,重新执行步骤s1;

15.步骤s9.设计完成。

16.在上述技术方案中,步骤s3中所述抽取其排气歧管内壁面,建立排气 歧管内腔3d cfd分析模型,所述排气歧管内腔3d cfd分析模型的总出气 口和进气口处需增加稳流段。

17.步骤s4-步骤s6中各有限元网格模型应使用同一套网格进行划分,以 保证加载温度的一致。

18.步骤s6中所述得到排气歧管本体温度趋于稳定的排气歧管温度场及热 应力应变分析有限元网格模型,所述排气歧管本体温度趋于稳定的评判标 准为:前后两次的cfd-fea耦合温度场分析,得到的排气歧管本体温度差 <1℃,且最终的排气歧管本体温度值与试验对比值在误差范围内;当得到 的排气歧管本体温度差>1℃时,则重复步骤s5中的cfd-fea耦合温度场 分析过程,当最终的排气歧管本体温度值与试验对比值不在误差范围内, 则调整环境对流和辐射换热参数后,再一次进行有限元温度场及热应力应 变分析。

19.步骤s8中所述以peeq值作为指标,判断排气歧管是否满足设计要求, 所述排气歧管的peeq值设计要求为:对球体类材料制成的排气歧管,其 peeq<0.6%;对耐热铸钢类材料制成的排气歧管,其peeq<1%。

20.本发明相对现有技术的有益效果:

21.本发明方法能准确获得排气歧管本体的温度分布,同时通过3d流体分 析为降低其温度提供设计优化方向。

22.本发明方法利用peeq值量化评估排气歧管是否能通过冷热冲击试验, 并在排气歧管冷热冲击试验结果不合格时为下一步的设计优化提供方向。

23.本发明方法相较于计算低周疲劳寿命,使用peeq值所需的代价小(材 料参数少、分析流程简单),能与试验结果有较好的吻合度。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对 实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地, 下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲, 在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

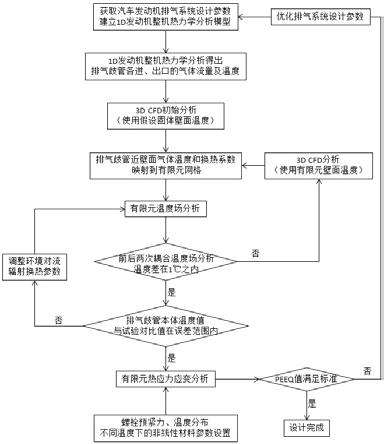

25.图1是本发明一种基于peeq值评估排气歧管的cae分析方法的流程 图;

26.图2是本发明实施例中发动机排气歧管cae分析工况冷、热态变化示 意图;

27.图3是本发明实施例中某排气歧管危险点应力变化曲线图。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本 发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描 述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。 基于本发明中的实施例,本领域普通技术人员在没有作创造性劳动前提下 所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例:参见图1-图3。

30.如图1所示,一种基于peeq值评估排气歧管的cae分析方法,包括如 下步骤:

31.步骤s1.从发动机系统数据库或工程师处获取汽车发动机排气系统完整 的设计参数,并据此建立1d发动机整机热力学分析模型;

32.步骤s2.根据步骤s1中建立的1d发动机整机热力学分析模型,通过 1d发动机整机热力学分析得出排气歧管各进、出口的气体流量及温度;

33.步骤s3.根据步骤s1中建立的1d发动机整机热力学分析模型,抽取其 排气歧管内壁面,建立排气歧管内腔3d cfd分析模型,以步骤s2中的1d 发动机整机热力学分析结果为边界条件,计算出排气歧管内腔近壁面气体 的温度和换热系数;

34.步骤s4.以步骤s3中计算出的排气歧管内腔近壁面气体的温度和换热 系数设置分析边界条件,建立额定功率下的排气歧管温度场及热应力应变 分析有限元网格模型,并进行排气歧管有限元温度场及热应力应变分析;

35.步骤s5.提取步骤s4排气歧管有限元温度场及热应力应变分析结果中 排气歧管内壁面的有限元温度分析结果作为边界条件重新代入到步骤s3中 所建立的排气歧管内腔3d cfd分析模型中进行cfd分析,得出新的排气歧 管内腔近壁面气体的温度和换热系数,并以此作为步骤s4中排气歧管温度 场及热应力应变分析有限元网格模型新的边界条件,再一次进行有限元温 度场及热应力应变分析;

36.步骤s6.重复步骤s5中的cfd-fea耦合温度场分析过程,得到排气歧 管本体温度趋于稳定的排气歧管温度场及热应力应变分析有限元网格模型;

37.步骤s7.固定模型缸体底部,加载螺栓预紧力及温度载荷建立热应力应 变分析有限元模型,并进行热应力应变有限元分析;

38.步骤s8.根据步骤s7中的热应力应变分析结果,以peeq值作为指标, 判断排气歧管是否满足设计要求,如果是,则执行步骤s9,否则,优化发 动机排气系统的参数,重新执行步骤s1;

39.步骤s9.设计完成。

40.本实施例中,步骤s3中所述抽取其排气歧管内壁面,建立排气歧管内 腔3d cfd分析模型,所述排气歧管内腔3d cfd分析模型的总出气口和进 气口处需增加稳流段。

41.步骤s4-步骤s6中各有限元网格模型应使用同一套网格进行划分,以 保证加载温度的一致。

42.其中,以排气歧管内腔近壁面气体的温度和换热系数作为分析边界条 件,建立额定功率下的排气歧管温度场及热应力应变分析有限元网格模型, 温度场分析边界条件的具体设置如下表1所示。

43.表1温度场及热应力应变分析边界条件一览表

[0044][0045]

步骤s6中所述得到排气歧管本体温度趋于稳定的排气歧管温度场及热 应力应变分析有限元网格模型,所述排气歧管本体温度趋于稳定的评判标 准为:前后两次的cfd-fea耦合温度场分析,得到的排气歧管本体温度差 <1℃,且最终的排气歧管本体温度值与试验对比值在误差范围内;当得到 的排气歧管本体温度差>1℃时,则重复步骤s5中的cfd-fea耦合温度场 分析过程,当最终的排气歧管本体温度值与试验对比值不在误差范围内, 则调整环境对流和辐射换热参数后,再一次进行有限元温度场及热应力应 变分析。

[0046]

步骤s8中所述以peeq值作为指标,判断排气歧管是否满足设计要求, 所述排气歧管的peeq值设计要求为:对球体类材料制成的排气歧管,其 peeq<0.6%;对耐热铸钢类材料制成的排气歧管,其peeq<1%。

[0047]

对于peeq即等效塑性应变,是用于确定材料经强化后屈服面位置的物 理量,其计算公式如下:

[0048][0049]

上式中:peeq——等效塑性应变;

[0050]

ε1、ε2、ε3分别表示危险点处3个方向的主塑性应变。

[0051]

如图2所示为发动机排气歧管cae分析工况的冷、热态变化示意图, 由图中曲线变化可知发动机排气歧管在正常工作情况下,包括冷态-热态

‑ꢀ

冷态三个变化过程。

[0052]

为保证发动机排气歧管在各状态变化过程中对应的应力趋于稳定,整 个热应力应变分析过程应进行3个热冷循环,如图3所示,取第8个分析 步的peeq值作为评价指标,各分析步及载荷设置如下表2所示。

[0053]

表2分析步及载荷设置表

[0054]

载荷step 1step 2step 3step 4step 5step 6step 7step 8施加螺栓预紧力√

ꢀꢀꢀꢀꢀꢀꢀ

固定螺栓长度 √√√√√√√额功率定点热载

ꢀꢀ

√ √ √ 冷却到室温20℃

ꢀꢀꢀ

√ √ √

[0055]

综上,能准确获得排气歧管本体的温度分布,通过3d流体分析为降低 其温度提供设计优化方向,同时利用peeq值量化评估排气歧管是否能通 过冷热冲击试验,相较于计算低周疲劳寿命,使用peeq值所需的材料参 数少、分析流程简单。

[0056]

以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任 何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简 单修改、等同变化与修饰,

均属于本发明的技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1