一种计算轮胎胎面压缩对滚动阻力贡献的方法、设备和计算机程序与流程

1.本发明涉及轮胎计算机智能设计技术领域,尤其涉及一种计算轮胎胎面压缩对滚动阻力贡献的方法、设备和计算机程序。

背景技术:

2.轮胎作为汽车的必备组成部件,其在服役过程中由于本身橡胶材料的粘弹性质会引起滚动能量损失,即滚动阻力,滚动阻力将消耗一定数量的电能,降低电动汽车的行驶里程,低滚动阻力轮胎早已成为轮胎行业的共识性追求。影响轮胎滚动阻力的因素主要有材料、结构、路面条件和使用工况等,如何调整结构设计以使轮胎的滚动阻力最小是各个轮胎企业的关键核心技术。轮胎滚动时胎面的能量损失占整个轮胎滚动阻力的40%~80%,是轮胎所有部件中占比最多的部件,通过调控胎面材料内部的能量分配能显著降低轮胎的滚动阻力。胎面材料的变形主要分为压缩变形和弯曲变形,压缩变形是由于轮胎与路面接触产生的压力导致,弯曲变形是由于轮胎周向圆形环与路面接触后的曲率变化导致。对于轮胎设计工程师而言,在设计和分析轮胎时需要获得两种变形各引起轮胎滚动阻力的数值大小,以确定和调整设计方向。然而,目前测试方法只能获得整个轮胎的滚动阻力值,无法获得具体的胎面压缩和弯曲所占数值(或比例),而仿真方法则较多关注轮胎整体和各部件的滚动阻力,而没有区分胎面不同变形模式对滚动阻力的影响,导致轮胎设计工程师在改进轮胎结构时缺乏指导依据。

技术实现要素:

3.本发明的目的是为了解决上述现有技术存在的问题,即对于轮胎设计工程师而言,在设计和分析轮胎时需要获得两种变形各引起轮胎滚动阻力的数值大小,以确定和调整设计方向。然而,目前测试方法只能获得整个轮胎的滚动阻力值,无法获得具体的胎面压缩和弯曲所占数值(或比例),而仿真方法则较多关注轮胎整体和各部件的滚动阻力,而没有区分胎面不同变形模式对滚动阻力的影响,导致轮胎设计工程师在改进轮胎结构时缺乏指导依据。

4.进而提供一种计算子午线轮胎胎面压缩对滚动阻力贡献的方法,实现对胎面部位在不同变形模式下的滚动阻力分析,为降低轮胎滚动阻力提供分析手段。

5.为了实现上述的目的,本发明采用了以下的技术方案:

6.一种计算轮胎胎面压缩对滚动阻力贡献的方法,该方法包括以下的步骤:

7.1)建立轮胎有限元模型,进行二维轴对称充气分析:对轮胎的设计图纸进行网格划分,赋予材料属性,在轮胎内部边界层施加额定的充气压力,进行充气分析;

8.2)在充气分析的基础上,使二维轴对称模型旋转一周,生成轮胎三维模型,在距离轮胎表面1mm的位置放置刚性平直路面,固定轮胎轮辋,对刚性路面施加额定载荷,进行轮胎负载分析,输出胎面部位的应力值和应变值;

9.3)使轮胎的带束层、胎体及冠带层含有骨架材料的部件保持步骤2)中变形后的位置不变,卸载路面受力,即使刚性路面施加值为0的载荷,输出计算后胎面部位的应力应变值;

10.4)利用程序分别提取步骤2)和步骤3)中的轮胎一周处于相同位置不同角度的单元真实应力和应变值分别记作σ值和ε值,以轮胎周向角度为x值,x以弧度为单位,利用400阶三角级数对σ,ε值进行拟合:

[0011][0012][0013]

5)利用拟合后的参数数据分别第二步和第三步中胎面橡胶材料单元的在不同方向应力下的能量损耗密度e,tanδ值为橡胶材料的损耗正切,

[0014][0015]

将6个应力下的能量损耗密度相加,再乘以单元的体积v

el

,即为单元m的能量损耗wm:

[0016][0017]

将胎面所有橡胶材料单元的能量损耗相加即为整个胎面部件的能量损耗,再将胎面部件的能量损耗除以轮胎的周长即为胎面部件的滚动阻力r

t

:

[0018][0019]

6)根据步骤5)的计算方法,计算获得步骤2)中胎面的滚动阻力为r

t2

,步骤3)中胎面的滚动阻力为r

t3

,r

t3

即为弯曲变形模式下胎面的滚动阻力,r

t2-r

t3

即压缩变形模式下胎面的滚动阻力。

[0020]

作为优选,步骤1)中对轮胎材料分布图进行网格划分,划分为三角形或四边形单元,骨架材料划分为2节点一维单元,并对各部件材料赋予材料属性建立轮胎有限元模型。

[0021]

作为优选,步骤1)中给轮胎内衬层内表面施加0.25mpa气压,利用abaqus软件进行充气分析。

[0022]

作为优选,步骤2)中在步骤1)二维充气分析的基础上,将轮胎断面旋转360度,并在周向进行断面划分,将一周分为110个断面,将轮胎轮辋固定,给路面施加额定载荷,使路面向轮辋方向移动,进行负载分析,计算完成后,输出所有橡胶材料单元的应力应变值。

[0023]

作为优选,步骤3)中位置不变为限制包括胎体、带束层、冠带层在内的骨架材料节点的6个方向自由度,使其不能变形。

[0024]

作为优选,步骤4)中利用python程序分别提取步骤2)和步骤3)中中的轮胎一周处

于相同位置不同角度的单元真实应力s11,s22,s33,s12,s13,s23和应变值le11、le 22、le 33、le 12、le 13、le 23,分别记作σ值和ε。

[0025]

进一步,本发明还公开了所述方法用于降低轮胎滚动阻力中的应用。

[0026]

进一步,本发明还公开了一种计算机设备,包括存储器、处理器及存储在存储器上的计算机程序,所述处理器执行所述计算机程序以实现上述任意一个技术方案所述方法的步骤。

[0027]

进一步,本发明还公开了一种计算机可读存储介质,其上存储有计算机程序或指令,该计算机程序或指令被处理器执行时实现上述任意一个技术方案所述方法的步骤。

[0028]

进一步,本发明还公开了一种计算机程序产品,包括计算机程序或指令,该计算机程序或指令被处理器执行时实现上述任意一个技术方案所述方法的步骤。

[0029]

本发明由于采用了上述的技术方案,通过上述计算过程即可获得计算轮胎胎面部位由于压缩变形产生的滚动阻力r

t2-r

t3

以及由于弯曲变形产生的滚动阻力r

t3

。实现对胎面部位在不同变形模式下的滚动阻力分析,为降低轮胎滚动阻力提供分析手段。

附图说明

[0030]

图1为21550r15轮胎材料分布图;

[0031]

图2为21550r15轮胎断面网格及材料部件;

[0032]

图3为21550r15轮胎充气变形结果;

[0033]

图4为21550r15轮胎三维周向网格划分结果;

[0034]

图5为21550r15轮胎三维负载结果及方向标识;

[0035]

图6为输出第二步中的轮胎部件单元的部分应力值;

[0036]

图7为输出第二步中的轮胎部件单元的部分应变值;

[0037]

图8为第三步计算完成载荷释放后胎面变形状态;

[0038]

图9为第三步计算完成前后的胎面变形状态;

[0039]

图10为第三步计算完成载荷释放后接地压力状态;

[0040]

图11为输出第三步中的轮胎部件单元的部分应力值;

[0041]

图12为输出第三步中的轮胎部件单元的部分应变值;

[0042]

图13为3号单元le11随周向角度变化曲线;

[0043]

图14为3号单元le11与周向角度曲线的三角级数拟合曲线;

[0044]

图15为输出第五步中的轮胎部件单元的能量损耗。

具体实施方式

[0045]

下面将结合附图对本发明做进一步的详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式,但本发明的保护范围不限于下述实施例。

[0046]

以21550r15轮胎为例:

[0047]

第一步,对轮胎材料分布图(图1)进行网格划分,划分为三角形或四边形单元(图2),骨架材料划分为2节点一维单元,并对各部件材料赋予材料属性(表1)建立轮胎有限元模型,给轮胎内衬层内表面施加0.25mpa气压,利用abaqus软件进行充气分析,结果如图3所示。

[0048]

表1 21550r15轮胎各部件的材料属性

[0049]

部件名称材料模量(mpa)泊松比密度(10-9t/mm3)tanδ胎体20.4910.1护胶30.4910.12内衬层20.4910.14基部胶3.50.4910.08冠带层30.4910.13第二带束层30.4910.12第一带束层30.4910.12胎面40.4910.16胎侧30.4910.17三角胶80.4910.15钢丝圈210000.370.0冠带层骨架10000.31.20.0胎体骨架20000.31.20.0带束层骨架1000000.360.0

[0050]

第二步,在第一步二维充气分析的基础上,将轮胎断面旋转360度,并在周向进行断面划分,将一周分为110个断面(图4),将轮胎轮辋固定,给路面施加5881n载荷,使路面向轮辋方向移动,进行负载分析(图5),计算完成后,输出所有橡胶材料单元的应力应变值(图6,图7)。

[0051]

第三步,使轮胎的带束层、胎体及冠带层等含有骨架材料的部件保持第二步中变形后的位置不变(即限制胎体、带束层、冠带层等骨架材料节点的6个方向自由度,使其不能变形),卸载路面受力(即对刚性路面施加值为0的载荷),此时胎面不受压缩力,只产生弯曲变形(如图8),路面向远离轮辋方向移动了1.3mm,胎面同时发生回弹(如图9),证明此时没有压缩接触产生,通过提取接触压力也可以证明此时胎面不受压缩(图10),输出计算后的所有橡胶材料单元的应力应变值(图11,图12),通过对比图6与图11,图7与图12,可以发现胎面部件单元的应力、应变值发生了改变。

[0052]

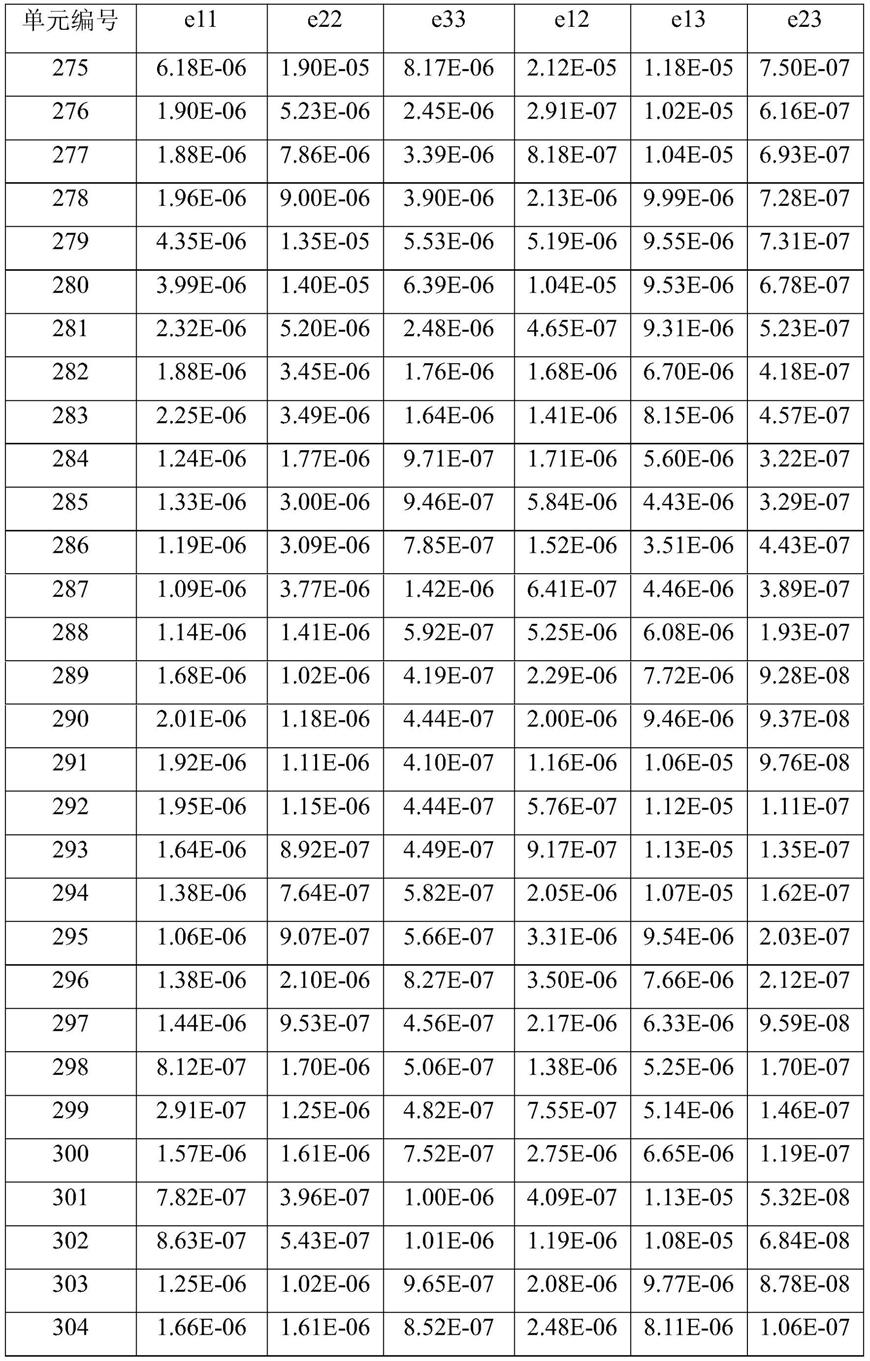

第四步,利用python程序分别提取第二步和第三步中的轮胎一周处于相同位置不同角度的单元真实应力(s11,s22,s33,s12,s13,s23)和应变值(le11、le 22、le 33、le 12、le 13、le 23),如图13,分别记作σ值和ε值,以轮胎周向角度为x值(x以弧度为单位),利用400阶三角级数对σ,ε值进行拟合,拟合后的效果如图14,拟合获得的部分应变系数如表2所示:

[0053][0054][0055]

表2为3号单元的三角级数拟合部分系数

[0056]

阶数ε

nc

ε

ns

n=10.048677128161277006-0.01178n=20.0057620.034562n=3-0.024960.006944n=4-0.01306-0.01652n=50.010247-0.0155n=60.0098460.008189n=7-0.006640.005613n=8-0.00468-0.00443n=90.00364-0.00312n=100.0008650.003969

[0057]

第五步:利用拟合后的参数数据分别第二步和第三步中胎面橡胶材料单元的在不同方向应力(应变)下的能量损耗密度e,tanδ值为橡胶材料的损耗正切,

[0058][0059]

计算获得的部分第二步结果的能量损耗密度如表3所示。

[0060]

表3为部分单元的6个应力应变对应产生的能量损耗密度

[0061]

[0062][0063]

将6个应力(应变)下的能量损耗密度相加,再乘以单元的体积v

el

,如图15所示,即为单元m的能量损耗wm,部分结果如表4所示:

[0064][0065]

表4为部分单元的滚动阻力值

[0066]

[0067][0068]

将胎面所有橡胶材料单元的能量损耗相加即为整个胎面部件的能量损耗,再将胎面部件的能量损耗除以轮胎的周长即为胎面部件的滚动阻力r

t

:(表5所示,r0=287.3mm)

[0069][0070]

表5为第二步和第三步计算的轮胎各个部件的滚动阻力值

[0071][0072][0073]

第六步:根据第五步的计算方法,计算获得第二步中胎面的滚动阻力为r

t2

=6.869331756n,第三步中胎面的滚动阻力为r

t3

=4.877225547n,r

t3

即为弯曲变形模式下胎面的滚动阻力,r

t2-r

t3

=1.992106209n即压缩变形模式下胎面的滚动阻力。

[0074]

通过上述计算过程即可获得计算轮胎胎面部位由于压缩变形产生的滚动阻力r

t2-r

t3

==1.992106209n以及由于弯曲变形产生的滚动阻力r

t3

=4.877225547n。对比第二步和第三步中轮胎各部件滚动阻力计算结果可以发现,通过本专利方法,可保证两个分析步中其他材料的滚阻值不变。

[0075]

通过以上技术实现了计算子午线轮胎胎面压缩对滚动阻力贡献,分析结果显示胎面压缩变形占胎面部件滚动阻力的约28%,弯曲变形占72%,由此可知,如果要大幅度降低轮胎滚动阻力,应该从胎面的弯曲变形入手,如只需小幅度降低轮胎的滚动阻力,则只需调整胎面压缩变形。本技术专利可为降低轮胎滚动阻力提供方向性指导。

[0076]

以上所述,仅为本发明较佳的具体实施方式,这些具体实施方式都是基于本发明整体构思下的不同实现方式,而且本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1