一种基于CATIA的汽车行李架设计方法及终端与流程

一种基于catia的汽车行李架设计方法及终端

技术领域

1.本发明涉及汽车部件制造领域,特别涉及一种基于catia的汽车行李架设计方法及终端。

背景技术:

2.如今,汽车车顶行李架按零件分块分类一般分为分体式和一体式。其中,一体式行李架材质行业内通常选择铝材,通过挤出、拉弯、锯铣、表面处理、装配等工序加工。在汽车工业公司在正向开发一款新车时,所有的零部件会同时进行造型以及结构设计。但是,目前市的场竞争日趋激烈,各大汽车工业公司都在缩短汽车设计开发周期,以满足市场车型的快速更新换代的需求。因此,很多汽车公司会根据不同零件的开模周期长短分批次冻结数据。特别是车体大物钣金这类零件尺寸大,开模周期长的零部件,是所有零件中最早冻结的一批。

3.如图2所示,车顶钣金1和侧围钣金2属于大尺寸钣金件,成型分析及模具加工周期长。因此,车顶钣金1和侧围钣金2需要优先于行李架3冻结数据以保证整车开发的日程。

4.为了确保整车开发大日程不会超期,侧围钣金与车顶钣金会提前冻结数据,即使修改也只是局部微调,但是行李架是挤出成型工艺,由于工艺限制需要保证行李架是等截面。同时,行李架在设计上要求与侧围钣金、车顶钣金间隙均匀。因此,在数据被提前冻结的情况下,行李架的设计优化就比较困难,对项目进度造成影响。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种基于catia的汽车行李架设计方法及终端,便捷地使得行李架在保持与侧围钣金、车顶钣金间隙均匀的同时满足等截面工艺的要求,加快项目进度。

6.为了解决上述问题,本发明采用的方案为:

7.一种基于catia的汽车行李架设计方法,包括如下步骤:

8.s1、在由车顶钣金、侧围钣金和行李架组成的结构模型上完成行李架主断面设计并保持所述行李架与所述车顶钣金的间距以及所述行李架与所述侧围钣金的间距相等;

9.s2、提取所述行李架顶部表面的等参数曲线;

10.s3、建立所述等参数曲线在汽车高度方向的延伸曲面;

11.s4、过所述等参数曲线的第一端点,做垂直于所述延伸曲面且长达第一预设长度的垂线;

12.s5、以所述第一端点为起点,沿所述等参数曲线截取长达第二预设长度的线段,得到已截取曲线;

13.s6、将所述已截取曲线上与所述第一端点同侧的一端点沿曲率方向延伸第三预设长度后得到延伸端点,以所述延伸端点和所述垂线远离所述第一端点的一端为两个端点建立与所述已截取曲线为相切曲线的第一样本曲线;

14.s7、对所述等参数曲线上的第二端点执行与所述第一端点相同的所述步骤s2至所述步骤s6、得到第二样本曲线;

15.s8、整合所述延伸曲线、所述第一样本曲线和所述第二样本曲线,得到最终样本曲线,并以所述最终样本曲线扫掠所述行李架主断面,通过调整所述第一预设长度、所述第二预设长度和所述第三预设长度的取值,直至新的所述行李架满足所述行李架与所述车顶钣金的间距以及所述行李架与所述侧围钣金的间距相等。

16.为了解决上述问题,本发明采用的方案为:

17.一种基于catia的汽车行李架设计终端,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现以下步骤:

18.s1、在由车顶钣金、侧围钣金和行李架组成的结构模型上完成行李架主断面设计并保持所述行李架与所述车顶钣金的间距以及所述行李架与所述侧围钣金的间距相等;

19.s2、提取所述行李架顶部表面的等参数曲线;

20.s3、建立所述等参数曲线在汽车高度方向的延伸曲面;

21.s4、过所述等参数曲线的第一端点,做垂直于所述延伸曲面且长达第一预设长度的垂线;

22.s5、以所述第一端点为起点,沿所述等参数曲线截取长达第二预设长度的线段,得到已截取曲线;

23.s6、将所述已截取曲线上与所述第一端点同侧的一端点沿曲率方向延伸第三预设长度后得到延伸端点,以所述延伸端点和所述垂线远离所述第一端点的一端为两个端点建立与所述已截取曲线为相切曲线的第一样本曲线;

24.s7、对所述等参数曲线上的第二端点执行与所述第一端点相同的所述步骤s2至所述步骤s6、得到第二样本曲线;

25.s8、整合所述延伸曲线、所述第一样本曲线和所述第二样本曲线,得到最终样本曲线,并以所述最终样本曲线扫掠所述行李架主断面,通过调整所述第一预设长度、所述第二预设长度和所述第三预设长度的取值,直至新的所述行李架满足所述行李架与所述车顶钣金的间距以及所述行李架与所述侧围钣金的间距相等。

26.综上所述,本发明的有益效果在于:提供一种基于catia的汽车行李架设计方法及终端,在由车顶钣金、侧围钣金和行李架组成的结构模型上构建由行李架的顶部曲面衍生出等参数曲线和延伸曲面,并通过设置垂线、截取线段等操作在延伸曲线的两端分别设计第一样本曲线和第二样本曲线,得到最终样本曲线并用于扫掠行李架的主断面,实现快速地对行李架进行造型数据优化,具体可通过调整第一预设长度、第二预设长度和第三预设长度三个数值,就能够便捷地使得行李架在保持与侧围钣金、车顶钣金间隙均匀的同时满足等截面工艺的要求,加快项目进度。

附图说明

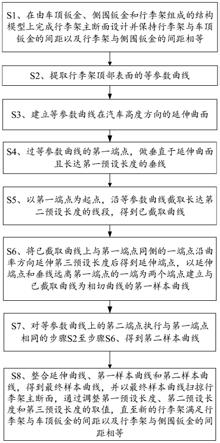

27.图1为本实施例的一种基于catia的汽车行李架设计方法的步骤示意图;

28.图2为本实施例的一种基于catia的汽车行李架设计方法的结构模型上等参数曲线的提取结果示意图;

29.图3为本实施例的一种基于catia的汽车行李架设计方法的行李架的安装位置的

横截面示意图;

30.图4为本实施例的一种基于catia的汽车行李架设计方法的行李架的结构模型上等参数曲线的延伸结果示意图;

31.图5为本实施例的一种基于catia的汽车行李架设计方法的延伸曲面的结构示意图;

32.图6为本实施例的一种基于catia的汽车行李架设计方法的行李架的垂线的构造效果示意图;

33.图7为本实施例的一种基于catia的汽车行李架设计方法的行李架的已截取曲线被除去后的结果示意图;

34.图8为本实施例的一种基于catia的汽车行李架设计方法的行李架的第一样本曲线的构造结果示意图;

35.图9为本实施例的一种基于catia的汽车行李架设计终端的系统框图。

36.标号说明:

37.1、车顶钣金;2、侧围钣金;3、行李架;4、一种基于catia的汽车行李架设计终端;5、存储器;6、处理器。

具体实施方式

38.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

39.请参照图1至图8,一种基于catia的汽车行李架设计方法,包括如下步骤:

40.s1、在由车顶钣金1、侧围钣金2和行李架3组成的结构模型上完成行李架主断面设计并保持所述行李架3与所述车顶钣金1的间距以及所述行李架3与所述侧围钣金2的间距相等;

41.s2、提取所述行李架3顶部表面的等参数曲线;

42.s3、建立所述等参数曲线在汽车高度方向的延伸曲面;

43.s4、过所述等参数曲线的第一端点,做垂直于所述延伸曲面且长达第一预设长度的垂线;

44.s5、以所述第一端点为起点,沿所述等参数曲线截取长达第二预设长度的线段,得到已截取曲线;

45.s6、将所述已截取曲线上与所述第一端点同侧的一端点沿曲率方向延伸第三预设长度后得到延伸端点,以所述延伸端点和所述垂线远离所述第一端点的一端为两个端点建立与所述已截取曲线为相切曲线的第一样本曲线;

46.s7、对所述等参数曲线上的第二端点执行与所述第一端点相同的所述步骤s2至所述步骤s6、得到第二样本曲线;

47.s8、整合所述延伸曲线、所述第一样本曲线和所述第二样本曲线,得到最终样本曲线,并以所述最终样本曲线扫掠所述行李架3主断面,通过调整所述第一预设长度、所述第二预设长度和所述第三预设长度的取值,直至新的所述行李架3满足所述行李架3与所述车顶钣金1的间距以及所述行李架3与所述侧围钣金2的间距相等。

48.从上述描述可知,本发明的有益效果在于:提供一种基于catia的汽车行李架3设

计方法,在由车顶钣金1、侧围钣金2和行李架3组成的结构模型上构建由行李架3的顶部曲面衍生出等参数曲线和延伸曲面,并通过设置垂线、截取线段等操作在延伸曲线的两端分别设计第一样本曲线和第二样本曲线,得到最终样本曲线并用于扫掠行李架3的主断面,实现快速地对行李架3进行造型数据优化,具体可通过调整第一预设长度、第二预设长度和第三预设长度三个数值,就能够便捷地使得行李架3在保持与侧围钣金2、车顶钣金1间隙均匀的同时满足等截面工艺的要求,加快项目进度。

49.进一步地,所述步骤s3具体为:

50.将所述等参数曲线沿着汽车高度方向拉伸第四预设长度,得到所述延伸曲面。

51.从上述描述可知,将等参数曲线顺着汽车高度方向延伸,以此快速准确地确立延伸曲面。

52.进一步地,所述步骤s2之后以及所述步骤s3之前还包括:

53.将所述等参数曲线的所述第一端点沿曲率方向延伸预设距离。

54.从上述描述可知,将等参数曲线的端点按曲率方向延伸预设距离,给除了造型设计的冗余空间,以便于更好地进行后续的曲线延伸操作。

55.进一步地,所述第一预设长度的取值范围为-10mm~10mm;

56.其中,以所述第一端点靠近所述侧围钣金2的方向为正方向,以所述第一端点靠近所述车顶钣金1的方向为负方向。

57.从上述描述可知,第一预设长度的取值决定了垂线的方向和长度,以实现行李架3的端头左右摆动的优化设计,从而有助于快速地完成行李架3造型的优化。

58.进一步地,所述第二预设长度的取值范围为600mm~1000mm。

59.从上述描述可知,第二预设长度控制了已截取曲线的长度范围,以配合第三预设长度的取值,来实现对行李架3端头的拉弯曲率的调整,完成。

60.进一步地,所述第三预设长度的取值范围为200mm~400mm。

61.从上述描述可知,第三预设长度决定了被截取后剩下的等参数曲线的端点的延伸距离,以配合第二预设长度的取值,快速地完成行李架3造型的优化。

62.请参照图9,一种基于catia的汽车行李架设计终端4,包括存储器5、处理器6及存储在存储器5上并可在处理器6上运行的计算机程序,所述处理器6执行所述程序时实现以下步骤:

63.s1、在由车顶钣金1、侧围钣金2和行李架3组成的结构模型上完成行李架主断面设计并保持所述行李架3与所述车顶钣金1的间距以及所述行李架3与所述侧围钣金2的间距相等;

64.s2、提取所述行李架3顶部表面的等参数曲线;

65.s3、建立所述等参数曲线在汽车高度方向的延伸曲面;

66.s4、过所述等参数曲线的第一端点,做垂直于所述延伸曲面且长达第一预设长度的垂线;

67.s5、以所述第一端点为起点,沿所述等参数曲线截取长达第二预设长度的线段,得到已截取曲线;

68.s6、将所述已截取曲线上与所述第一端点同侧的一端点沿曲率方向延伸第三预设长度后得到延伸端点,以所述延伸端点和所述垂线远离所述第一端点的一端为两个端点建

立与所述已截取曲线为相切曲线的第一样本曲线;

69.s7、对所述等参数曲线上的第二端点执行与所述第一端点相同的所述步骤s2至所述步骤s6、得到第二样本曲线;

70.s8、整合所述延伸曲线、所述第一样本曲线和所述第二样本曲线,得到最终样本曲线,并以所述最终样本曲线扫掠所述行李架3主断面,通过调整所述第一预设长度、所述第二预设长度和所述第三预设长度的取值,直至新的所述行李架3满足所述行李架3与所述车顶钣金1的间距以及所述行李架3与所述侧围钣金2的间距相等。

71.从上述描述可知,本发明的有益效果在于:提供一种基于catia的汽车行李架3设计方法及其终端,在由车顶钣金1、侧围钣金2和行李架3组成的结构模型上构建由行李架3的顶部曲面衍生出等参数曲线和延伸曲面,并通过设置垂线、截取线段等操作在延伸曲线的两端分别设计第一样本曲线和第二样本曲线,得到最终样本曲线并用于扫掠行李架3的主断面,实现快速地对行李架3进行造型数据优化,具体可通过调整第一预设长度、第二预设长度和第三预设长度三个数值,就能够便捷地使得行李架3在保持与侧围钣金2、车顶钣金1间隙均匀的同时满足等截面工艺的要求,加快项目进度。

72.进一步地,所述步骤s3具体为:

73.将所述等参数曲线整体顺着汽车高度方向延伸第四预设长度,得到边界曲线;

74.将所述边界曲线和原来的所述等参数曲线围成的平面作为所述延伸曲面。

75.从上述描述可知,将等参数曲线顺着汽车高度方向延伸,以此快速准确地确立延伸曲面。

76.进一步地,所述步骤s2之后以及所述步骤s3之前还包括:

77.将所述等参数曲线的所述第一端点沿曲率方向延伸预设距离。

78.从上述描述可知,将等参数曲线的端点按曲率方向延伸预设距离,给除了造型设计的冗余空间,以便于更好地进行后续的曲线延伸操作。

79.进一步地,所述第一预设长度的取值范围为-10mm~10mm;

80.其中,以所述第一端点靠近所述侧围钣金2的方向为正方向,以所述第一端点靠近所述车顶钣金1的方向为负方向。

81.从上述描述可知,从上述描述可知,第一预设长度的取值决定了垂线的方向和长度,以实现行李架3的端头左右摆动的优化设计,从而有助于快速地完成行李架3优化。

82.请参照图1至图8,本发明的实施例一为:

83.一种基于catia的汽车行李架设计方法,适用于一些汽车设计开发中车顶钣金1和侧围钣金2的数据被冻结的场合,可实现快速优化行李架3的造型,使其满足工艺需求,如图1所示,其包括如下步骤:

84.s1、在由车顶钣金1、侧围钣金2和行李架3组成的结构模型上完成行李架主断面设计并保持行李架3与车顶钣金1的间距以及行李架3与侧围钣金2的间距相等;

85.在本实施例中,如图2和图3所示,行李架3主断面设计具体在行李架3上高度最高的位置完成,并保持行李架3与车顶钣金1的间距d1以及行李架3与侧围钣金2的间距d2相等。间距的取值范围为2mm~3mm,优选为2.5mm。其中,

86.s2、提取行李架3顶部表面的等参数曲线;

87.在本实施例中,如图2和图4所示,曲线q表示等参数曲线。该步骤之后还需将等参

数曲线的第一端点沿曲率方向延伸预设距离,为下一步做铺垫。预设距离的取值范围为100mm~200mm,优选为150mm。

88.s3、建立等参数曲线在汽车高度方向的延伸曲面;

89.在本实施例中,具体地,如图5所示,曲面s代表延伸曲面。延伸曲面的构造过程为:将等参数曲线沿着汽车高度方向拉伸第四预设长度,得到延伸曲面。具体地,第四预设长度的取值范围为200mm~300mm,优选为200mm。

90.s4、过等参数曲线的第一端点,做垂直于延伸曲面且长达第一预设长度的垂线;

91.在本实施例中,如图6所示,点o代表第一端点;线段ou代表垂线,其长度即为第一预设长度的取值。第一预设长度决定了行李架3的端头的左右的摆动长度,取值范围为-10mm~10mm,优选为-5mm,并以第一端点靠近侧围钣金2的方向为正方向,以第一端点靠近车顶钣金1的方向为负方向。

92.s5、以第一端点为起点,沿等参数曲线截取长达第二预设长度的线段,得到已截取曲线;

93.s6、将已截取曲线上与第一端点同侧的一端点沿曲率方向延伸第三预设长度后得到延伸端点,以延伸端点和垂线远离第一端点的一端为两个端点建立与已截取曲线为相切曲线的第一样本曲线;

94.在本实施例中,第二预设长度和第三预设长度线配合,共同决定了第一样本曲线的拉弯曲率。具体地,如图7所示,点e代表已截取曲线上与第一端点同侧的一端点,线段ef的长度代表第三预设长度的取值;已截取曲线则为等参数曲线在点o和点f之间缺失的部分,由第二预设长度决定其长短。第二预设长度的取值范围为600mm~1000mm,优选为700mm。第三预设长度的取值范围为200mm~400mm,优选为200mm。如图8所示,曲线m代表第一样本曲线。

95.s7、对等参数曲线上的第二端点执行与第一端点相同的步骤s2至步骤s6、得到第二样本曲线;

96.s8、整合延伸曲线、第一样本曲线和第二样本曲线,得到最终样本曲线,并以最终样本曲线扫掠行李架3主断面,通过调整第一预设长度、第二预设长度和第三预设长度的取值,直至新的行李架3满足行李架3与车顶钣金1的间距以及行李架3与侧围钣金2的间距相等。

97.在本实施例中,如图8所示,曲线m和曲线q连接组成新的曲线,等参数曲线的另一端也是如此,进而得到最终样本曲线,利用最终样本曲线扫掠行李架3,并对其需要锯铣的边界进行切除,校验行李架3是否满足行李架3与车顶钣金1的间距以及行李架3与侧围钣金2的间距相等,不满足时,则依靠调整第一预设长度、第二预设长度和第三预设长度的取值即可。

98.请参照图9,本发明的实施例二为:

99.一种基于catia的汽车行李架设计终端4,在上述实施例一的基础上,如图所示,包括存储器5、处理器6及存储在存储器5上并可在处理器6上运行的计算机程序,处理器6执行程序时实现上述的一种基于catia的汽车行李架3设计方法。

100.综上,本发明公开了一种基于catia的汽车行李架设计方法及终端,在由车顶钣金、侧围钣金和行李架组成的结构模型上构建由行李架的顶部曲面衍生出等参数曲线和延

伸曲面,并通过设置垂线、截取线段等操作在延伸曲线的两端分别设计第一样本曲线和第二样本曲线,得到最终样本曲线并用于扫掠行李架的主断面,实现快速地对行李架进行造型数据优化,具体可通过调整第一预设长度、第二预设长度和第三预设长度三个数值,就能够便捷地使得行李架在保持与侧围钣金、车顶钣金间隙均匀的同时满足等截面工艺的要求,加快项目进度。

101.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1