一种改善气体扩散层服役条件的脊下转角设计方法

1.本发明涉及燃料电池技术领域,尤其是涉及一种改善气体扩散层服役条件的脊下转角设计方法。

背景技术:

2.随着全球能源朝着低碳化方向发展,燃料电池技术越来越受到重视。燃料电池主要由双极板(bpp)、气体扩散层(gdl)、催化层、质子交换膜等组成。其性能和使用寿命取决于气体扩散层(gdl)内物质传输和导电导热能力。现有研究表明:在组装压力下气体扩散层嵌入流道内,且在脊下转角处形成应力集中,呈现出显著的变形不均匀现象。局部应力集中会导致碳纤维断裂,影响生成水从gdl中排出和导电导热,不均匀的变形则影响气体扩散层内的物质输运。虽然研究表明增大脊下转角半径能够有效缓解局部应力集中现象,但由于脊的宽度有限,为了保证燃料电池双极板和气体扩散层之间的良好接触,传统燃料电池脊下转角设计如图1所示,a为脊下转角的终点,a为脊下转角与气体扩散层上表面的相切点,b为脊下转角的转角起始点,c为a点在气体扩散层的垂直投影点,b、c两点的距离为a,a、c两点的距离为b,a为gdl预期压缩量,传统燃料电池脊下转角设计时直接将b设计为等于a,此种设计方式下,脊下转角半径很小,不能够有效的规避脊下局部应力集中和改善不均匀变形。

技术实现要素:

3.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种改善气体扩散层服役条件的脊下转角设计方法。

4.本发明的目的可以通过以下技术方案来实现:

5.一种改善气体扩散层服役条件的脊下转角设计方法,该方法包括:

6.获取基本参数,包括脊的宽度、gdl厚度、gdl预期压缩量,设脊下转角的弧为ab,弧ab的端点a为脊下转角与gdl层的切点,弧ab的端点b在gdl层上的投影点为c,b、c两点的距离为a,a、c两点的距离为b;

7.构建gdl压缩仿真分析模型,将a设为固定值,获取不同b值对应的gdl上表面接触压力;

8.根据gdl上表面最大接触压力与b值对应关系,确定b的最优值;

9.根据b的最优值确定脊下转角半径。

10.优选地,将a设置为等于gdl预期压缩量。

11.优选地,构建gdl压缩仿真分析模型具体为:设置b的长度分别为a的n倍,n=1~6,以弧ab作为脊下转角确定转角半径,分别获得不同b值下的gdl压缩仿真分析模型。

12.优选地,b的最优值通过如下方式确定:选取gdl上表面最大接触压力最小时对应的b的大小作为b的最优值。

13.优选地,脊下转角半径通过如下方式获得:连接a、b两点,作线段ab的垂直平分线

l1,过a点做线段ac的垂线l2,l1、l2相交于o点,线段oa的长度为脊下转角半径。

14.优选地,构建gdl压缩仿真分析模型时构建脊下转角半径与b值的对应表,进而根据b的最优值确定脊下转角半径时通过查表方式获得。

15.与现有技术相比,本发明具有如下优点:

16.(1)本发明通过增加b值来消除脊下局部应力集中,减小gdl内纤维断裂的风险,缓解gdl在压缩作用下的不均匀变形,有利于gdl内传质传热的均匀性,改善其服役条件,延长使用寿命,同时不能无限增加b的大小,通过仿真方式获取b的最优值,能够保证bpp与gdl之间有着足够的有效接触,保证其界面导电导热;

17.(2)本发明分析不同b值对应的gdl上表面接触压力,随b值增大,脊下局部应力集中现象逐渐缓解,同时接触压力最大值随b值增大呈现先减小后增大的变化形式,通过选取gdl上表面最大接触压力最小时对应的b的大小作为b的最优值进行数值b的优化,此种方式保证了优化的准确性。

附图说明

18.图1为传统燃料电池脊下转角设计的示意图;

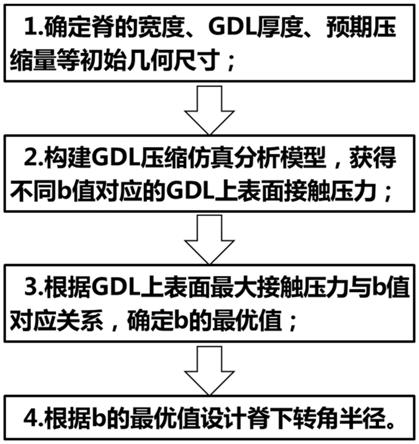

19.图2为本发明一种改善气体扩散层服役条件的脊下转角设计方法的流程示意图;

20.图3为本发明燃料电池脊下转角设计的示意图;

21.图4为本方明不同b值下的gdl上表面接触压力随位移的变化示意图;

22.图5为本发明不同b值下的gdl上表面最大接触压力的变化示意图;

23.图6为优化前后gdl的mises应力示意图;

24.图7为优化前后gdl的最大名义主应变示意图。

25.图中,1为双极板,2为气体扩散层。

具体实施方式

26.下面结合附图和具体实施例对本发明进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本发明并不意在对其适用物或其用途进行限定,且本发明并不限定于以下的实施方式。

27.实施例

28.如图2所示,本实施例提供一种改善气体扩散层服役条件的脊下转角设计方法,该方法包括:

29.获取基本参数,包括脊的宽度、gdl厚度、gdl预期压缩量,设脊下转角的弧为ab,弧ab的端点a为脊下转角与gdl层的切点,弧ab的端点b在gdl层上的投影点为c,b、c两点的距离为a,a、c两点的距离为b,将a设置为等于gdl预期压缩量;

30.构建gdl压缩仿真分析模型,将a设为固定值,获取不同b值对应的gdl上表面接触压力;

31.根据gdl上表面最大接触压力与b值对应关系,确定b的最优值;

32.根据b的最优值确定脊下转角半径。

33.其中,构建gdl压缩仿真分析模型具体为:设置b的长度分别为a的n倍,n=1~6,以弧ab作为脊下转角确定转角半径,分别获得不同b值下的gdl压缩仿真分析模型。如图3所

示,脊下转角半径通过如下方式获得:连接a、b两点,作线段ab的垂直平分线l1,过a点做线段ac的垂线l2,l1、l2相交于o点,线段oa的长度为脊下转角半径。当b=a时则为脊下转角传统设计方法。

34.b的最优值通过如下方式确定:选取gdl上表面最大接触压力最小时对应的b的大小作为b的最优值。构建gdl压缩仿真分析模型时构建脊下转角半径与b值的对应表,进而根据b的最优值确定脊下转角半径时通过查表方式获得。如表1所示为b与脊下转角半径r的对应表,在一定的组装压力下,随着b增大,脊下转角半径逐渐增大。

35.表1 b与r的对应表

36.b/mm0.040.080.120.140.160.200.24r/mm0.040.090.20.260.340.520.74

37.本实施例所展示的一种燃料电池双极板脊下转角设计案例如下所示。初始几何尺寸包括预期压缩量a=0.04mm,脊的宽度w

rib

=0.5mm、gdl厚度t

gdl

=0.19mm;b的长度分别为a的1至6倍,脊下转角r随b的最大逐渐增大。

38.在图3的双极板上边缘施加均匀分布的压力p,两侧及气体扩散层下边缘设定为对称边界条件,通过仿真计算获得gdl上边缘接触压力如图4所示。随b值增大,脊下局部应力集中逐渐减小;当b=6a时,局部应力集中消失。gdl上表面最大接触压力的变化示意图如图5所示,脊下接触压力则随b值先减小后增大。根据gdl上表面最大接触压力变化趋势可知,当b=4a=0.16mm时,gdl上表面最大接触压力最小,所对应的脊下转角半径r=0.34mm即为该具体实施下的最优设计值。

39.优化前后gdl的mises应力如图6所示,优化前后gdl的最大名义主应变如图7所示:mises应力在脊下转角处应力集中区域消失,取而代之的是从脊下高应力区域向槽下低应力区域的平滑过渡;最大mises应力从0.6316mpa减小到0.4645mpa,减小了26.5%;最大名义主应变从0.22减小到0.14,减小了36%。通过以上分析可知,本发明所展示的脊下优化设计方法能够显著性的缓解gdl不均匀变形,改善gdl服役条件,延长其使用寿命。

40.上述实施方式仅为例举,不表示对本发明范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本发明技术思想的范围内作各种省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1