基于叶片欧拉扬程标准函数的叶轮高效低振动优化方法

1.本发明涉及流体机械叶片优化领域,提出一种基于叶片欧拉扬程标准函数的叶轮高效低振动优化方法。

背景技术:

2.叶片泵指一种在工业生产业和现代制造业中常用的动力设备,叶片泵利用叶轮旋转将电能转化为机械能。常见的类型主要有轴流泵、混流泵和离心泵。不同种类的叶片泵被应用于各种特定场合。在工农业应用方面用于如灌溉、排涝和大型电厂循环水系统等;在新能源利用方面,用于如核泵和海水泵等行业。在实际生产中,根据设计参数所定的比转速的不同来选择不同的泵型。泵的生产效率主要由叶轮的工作性能决定。通过针对叶轮结构的优化设计,可以起到提升叶轮效率的效果。叶片泵在工作时,流道内部产生的非均匀流动结构在破坏流动性能的同时,会导致叶轮流道间的流致激振力增强,叶片表面的轴向力振动加强,进一步造成能量的损失和浪费,影响设备工作的稳定性和安全性。因此,叶片泵的高效运行和轴向力振动抑制对工程应用有着重大意义。

3.目前常用熵变法、速度滑移系数法和欧拉扬程分析法等研究方法定性描述流体流动时的叶轮流态分布和影响。一般是针对叶片泵中叶轮的出口速度进行大小和方向的分析,进而优化叶轮与导叶或蜗壳之间的动静干涉性能,从而优化泵的工作性能。但现有分析与研究大多仅仅建立于叶片泵的定性分析,现有技术中缺乏仅通过定常数值模拟计算来预测叶片泵的叶轮效率和振动性能的多目标优化分析技术,优化设计手段繁琐,优化分析方法复杂。

技术实现要素:

4.本发明的目的是克服上述背景技术的不足,提出了一种基于叶片欧拉扬程标准函数的叶轮高效低振动优化方法,根据欧拉扬程密度函数的性能分析,利用欧拉扬程标准函数的特征优化流体机械中叶轮的振动性能,有效地降低不均匀流动结构带来的影响。根据本发明的方法优化后的叶轮的效率和振动性能得到大幅度提升。

5.本发明是通过以下技术方案实现的:

6.一种基于叶片欧拉扬程标准函数的叶轮高效低振动优化方法,包括以下步骤:

7.步骤一:给定待设计叶轮的叶片不同流面的厚度最大值的范围和包角范围,通过中心试验设计法进行数据采样,得到叶片不同流面的厚度分布最大值和包角值的多组数据;再结合叶片泵其他的几何参数和性能参数,创建多个叶片泵几何模型,对每个叶片泵几何模型均进行定常和非定常数值模拟;

8.步骤二:(1)对于非定常数值模拟,提取低频段10~430hz叶轮轴向力的振动信息,并进行快速傅里叶变换,提取振动力级;

9.(2)对于定常数值模拟,得到每个叶片泵几何模型对应的叶轮效率、叶轮扬程和叶轮欧拉扬程euler;将得到的多个叶片的欧拉扬程进行数据处理,通过公式(1)计算欧拉扬

程密度函数equal

[0010][0011]

其中,euler(j,i)表示第i条欧拉扬程曲线上第j个点的值;m和n分别表示一条欧拉扬程曲线上从叶轮入口至叶轮出口之间的流向方向上的第m和n个数据点;k代表叶轮入口至叶轮出口之间的流向方向上选取的数据点的数量,k=n-m;x和y分别表示从轮毂面至轮缘面的展向方向上的第x和y条欧拉扬程曲线;l表示从轮毂面至轮缘面的展向方向上选取的欧拉扬程曲线的数量,l=y-x;a表示流向方向上第a个欧拉扬程密度点,a=∑j/(k+1);b表示展向方向上第b个欧拉扬程密度点,b=∑i/(l+1)。

[0012]

然后,对于每一个叶轮,通过公式(2)计算对应的欧拉扬程标准函数dispersion,

[0013]

dispersion=σ[equal(a,b)]

ꢀꢀꢀ

(2)

[0014]

步骤三:对多个叶轮几何模型对应的欧拉扬程标准函数dispersion与叶轮轴向力振动力级进行线性拟合,计算所有数据的拟合误差r2;

[0015]

步骤四:当r2大于设定阈值时,表明满足单因素的拟合样本数量和拟合准则,执行步骤五;当r2不大于设定阈值时,重复步骤一~三;

[0016]

步骤五:选定多目标优化模型,以此时的欧拉扬程标准函数和叶轮效率为优化目标,

[0017]

约束为叶轮扬程,将叶轮的叶片不同流面的厚度最大值的范围和包角范围输入多目标优化模型,进行多目标优化,得到叶轮的叶片不同流面的厚度最大值和包角的优化结果,基于该优化结果,可得到优化后的叶轮。

[0018]

进一步地,所述步骤二中,对于非定常数值模拟,得到额定工况下的轴向力时域脉动信息,对轴向力时域脉动数据进行fft快速傅里叶变换,得到轴向力频域脉动数据,利用式(3),提取10~430hz的轴向力频域脉动数据,得到振动力级

[0019]

lf=20lg(f/f0)

ꢀꢀꢀ

(3)

[0020]

其中,f0为振动力级的基准值,f0=1μn。

[0021]

进一步地,所述步骤二中的叶轮欧拉扬程euler表征流体在叶轮流道内流动时的流态分布情况,计算公式如公式(4)所示,

[0022][0023]

其中,v

θ

表示流场中某位置的绝对速度圆周分量,u表示流场中某位置的圆周速度,g为重力加速度。

[0024]

进一步地,所述步骤四中的设定阈值为0.9。

[0025]

本发明的有益效果:

[0026]

本发明基于欧拉扬程提出叶轮的欧拉扬程密度函数,旨在通过定常条件下的数值模拟计算得到叶轮效率和叶轮欧拉扬程,并进行欧拉扬程密度函数分析,提取标准函数用于预测和改善叶片泵的叶轮的振动性能。简单有效地针对叶片泵的叶轮进行多目标优化设计,得到高效低振动叶片设计方法,使优化目的更明确,优化分析更简便可靠。通过本发明优化设计的叶片泵叶轮,有效地降低不均匀流动结构带来的影响,在减少非定常数值模拟

的计算工作量的基础上,使叶轮效率和振动性能得到大幅度提升。

附图说明

[0027]

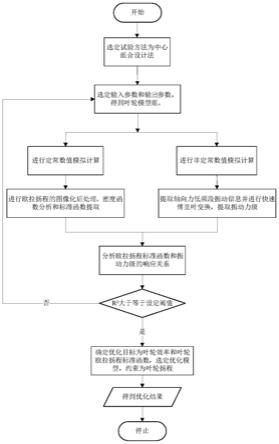

图1为实施例的优化方法的流程示意图。

[0028]

图2为初始模型叶轮流域欧拉扬程曲线图。

[0029]

图3为初始模型欧拉扬程密度函数分布图。

[0030]

图4为初始模型叶轮的轴向力脉动频域图。

[0031]

图5为欧拉扬程标准函数与轴向力振动性能拟合关系。

[0032]

图6为优化模型叶轮欧拉扬程曲线图。

[0033]

图7为优化模型欧拉扬程密度函数分布图。

[0034]

图8为优化模型叶轮轴向力脉动频域图。

具体实施方式

[0035]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

如图1所示,本发明的基于叶片欧拉扬程标准函数的叶轮高效低振动优化方法,包括如下步骤:

[0037]

步骤一:给定待设计叶轮的叶片不同流面的厚度最大值的范围和包角范围,通过中心试验设计法进行数据采样,得到叶片不同流面的厚度分布最大值和包角值的多组数据;再结合叶片泵其他的几何参数和性能参数,创建多个叶片泵几何模型,对每个叶片泵几何模型分别进行定常和非定常数值模拟。

[0038]

步骤二:(1)对于非定常数值模拟,得到额定工况下的叶轮轴向力时域脉动信息,对轴向力时域脉动数据进行fft快速傅里叶变换,得到轴向力频域脉动数据;利用式(1)提取10~430hz的轴向力频域脉动数据,得到振动力级;

[0039]

lf=20lg(f/f0)

ꢀꢀꢀ

(1)

[0040]

其中,f0为振动力级的基准值,f0=1μn。

[0041]

(2)对于定常数值模拟,得到每个叶片泵几何模型对应的叶轮效率、叶轮扬程和叶轮欧拉扬程euler;叶轮欧拉扬程euler表征流体在叶轮流道内流动时的流态分布情况,计算公式如公式(2):

[0042][0043]

其中,v

θ

表示流场中某位置的绝对速度圆周分量,u表示流场中某位置的圆周速度,g为重力加速度。

[0044]

每一组叶轮模型具有一组表征子午面流态性能的叶轮欧拉扬程数据,即从叶轮入口至叶轮出口,从叶轮轮毂至轮缘。

[0045]

将得到的多个叶片的欧拉扬程进行数据处理,得到欧拉扬程密度函数equal,表示所取研究范围的欧拉扬程密度分布情况,通过公式(3)计算equal。

[0046][0047]

其中,euler(j,i)表示第i条欧拉扬程曲线上第j个点的值;m和n分别表示一条欧拉扬程曲线上从叶轮入口至叶轮出口之间的流向方向上的第m和n个数据点;k代表叶轮入口至叶轮出口之间的流向方向上选取的数据点的数量,k=n-m;x和y分别表示从轮毂面至轮缘面的展向方向上的第x和y条欧拉扬程曲线;l表示从轮毂面至轮缘面的展向方向上选取的欧拉扬程曲线的数量,l=y-x;a表示流向方向上第a个欧拉扬程密度点,a=∑j/(k+1);b表示展向方向上第b个欧拉扬程密度点,b=∑i/(l+1)。

[0048]

然后,对于每一个叶轮,通过如下公式计算对应的欧拉扬程标准函数dispersion,叶轮的欧拉扬程标准函数dispersion描述了叶轮子午面上的欧拉扬程离散程度。

[0049]

dispersion=σ[equal(a,b)]

ꢀꢀꢀ

(4)

[0050]

步骤三:对多个叶轮几何模型对应的欧拉扬程标准函数dispersion与叶轮轴向力振动力级进行线性拟合,计算所有数据的拟合误差r2;

[0051]

步骤四:取r2得设定阈值为0.9,当r2大于设定阈值时,表明满足单因素的拟合样本数量和拟合准则,执行步骤五;当r2不大于设定阈值时,重复步骤一~三;

[0052]

步骤五:选定多目标优化模型,以此时的欧拉扬程标准函数和叶轮效率为优化目标,约束为叶轮扬程,将叶轮的叶片不同流面的厚度最大值的范围和包角范围输入多目标优化模型,进行多目标优化,得到叶轮的叶片不同流面的厚度最大值和包角的优化结果,基于该优化结果,可得到优化后的叶轮。

[0053]

下面将本发明的方法应用在一个具体的泵的设计中,以此说明本发明的方法的优点。

[0054]

以某轴流泵模型设计与优化为例,参照图2~图8,具体实施过程如下:

[0055]

步骤一:针对水力部件的定常流态计算,在ug中完成叶轮、蜗壳及间隙流道在内泵水力全流域模型,整体网格数量约为550万。采用ansys cfx软件进行数值模拟计算。定常流态计算中叶轮部分为旋转区域,其他部分为静止区域,动静区域通过interface面相互连接。进口采用速度入口,出口采用压力出口,固体边界采用无滑移壁面条件,近壁区采用增强壁面函数。

[0056]

通过对整体模型的数值模拟计算,得出在额定流量1300m3/h,转速1200rpm时,额定工况下的性能参数:叶轮扬程、叶轮效率和叶轮欧拉扬程。轴流泵设计几何参数如表1所示。

[0057]

表1 轴流泵几何参数

[0058]

参数值叶轮外径,d2400mm轮毂直径,dh200mm叶轮叶片数7导叶叶片数9额定转速,n1200rpm额定流量,qd1300m3/h

[0059]

原模型数值模拟结果经过以下步骤分析,如图1、2和3所示,叶轮效率为86.73%,振动力级为165.05。

[0060]

选定叶片三层流面的包角值和厚度最大值作为输入变量,利用实验设计方法中心组合设计(central composite design(ccd))对6个输入参数进行样本扩增,设计探索会根据输入变量的数量自动选择设计类型。中心组合设计方法为最常用的实验设计方法,因为如果输入变量数为5,它会自动在目标优化(g-optimality)和vif优化(vif-optimality)之间切换。

[0061]

采用中心组合设计试验方法时,轮毂包角分布在48~64

°

,s1流面包角分布在40~60

°

,轮缘包角分布在36~52

°

,轮毂最大厚度分布在34~46mm,s1流面最大厚度分布在65~83mm,轮缘最大厚度分布在94~130mm。当针对单因素进行三水平响应面拟合时,至少需要3组样本。导出20组叶片的叶轮效率和叶轮欧拉扬程数据。根据以下步骤中针对欧拉扬程密度函数的响应面拟合的因素数量,导出样本数满足拟合准则。

[0062]

步骤二:(1)对叶片模型进行非定常流态计算,在非定常计算中监测轴向力脉动,非定常流态计算以定常流态计算结果作为初始条件,设定时间步长为叶轮旋转1

°

所用时间。为保证准确得到稳定的压力脉动规律,以叶轮旋转一周所用时间为一个周期,得到额定工况下的轴向力时域脉动信息,取计算稳定后的10个周期内的时域信号作快速傅里叶变换后得到频域信息。

[0063]

对轴向力时域脉动数据进行fft傅里叶变换,轴频为20hz,一倍叶频为140hz,如图4所示,为叶轮的轴向力振动频域图,利用振动力级公式(1)针对轴向力频域振动数据进行分析,提取10~430hz低频振动力级,基准值f0=1μn。

[0064]

(2)对叶片模型进行定常流态计算,对叶片流域的欧拉扬程数据进行图像处理和密度函数分析。取叶轮子午面为研究对象,在展向方向均匀提取30个数据点,在流向方向均匀提取30个数据点,叶轮欧拉扬程euler表征流体在叶轮流道内流动时的流态分布情况。

[0065]

将静压数据分布经公式(2)处理后,得出欧拉扬程分布曲线如图2所示。对叶轮区域流体进行密度函数分析,其中,euler(j,i)表示第i条欧拉扬程曲线上第j个点的值;m和n分别表示一条欧拉扬程曲线上从叶轮入口至叶轮出口之间的流向方向上的第m和n个数据点;k代表叶轮入口至叶轮出口之间的流向方向上选取的数据点的数量,k=n-m,值取2;x和y分别表示从轮毂面至轮缘面的展向方向上的第x和y条欧拉扬程曲线;l表示从轮毂面至轮缘面的展向方向上选取的欧拉扬程曲线的数量,l=y-x,值取2;a表示流向方向上第a个欧拉扬程密度点,a=∑j/(k+1),值取10;b表示展向方向上第b个欧拉扬程密度点,b=∑i/(l+1),值取10。

[0066]

equal代表流体在叶轮部分的欧拉扬程密度分布,该区域流体的分布规律由叶轮的振动性能直接反馈,equal值越大,表明研究区域流体能量变化越不规律,能量交换的稳定性越差,针对原模型进行密度函数分析如图3所示。dispersion为欧拉扬程标准函数,表示整体研究区域的欧拉扬程密度函数离散程度,用整体研究区域的欧拉扬程密度函数的标准差表示。

[0067]

步骤三:阐述定常模拟计算时叶轮的欧拉扬程密度函数与非定常模拟计算下轴向力脉动性能关系,步骤二中计算所得equal的物理意义为叶轮子午面流域的欧拉扬程分布密度,表明了叶片加载过程能量转换的稳定性和均匀性。当欧拉扬程密度函数越大时,表明

叶轮加载过程静压能变化紊乱,存在由低速涡等流动结构引起的能量突变。复杂混乱的流动结构也是造成轴向力振动异常脉动的原因,轴向力的叶频脉动幅值反映了叶轮工作时叶片导致的流体流致激振情况,低频段的整体振动情况反映了叶轮流段复杂流动结构对叶轮表面激振力的影响情况。因此,以低频段(10~430hz)振动力级作为叶轮轴向力振动性能的衡量标准,得到样本组的响应拟合关系如下。

[0068]

y=34.797x+133.42

[0069]

其中x表示叶轮叶片子午面提取欧拉扬程标准函数,y表示振动力级。综上,利用欧拉扬程密度函数可作为衡量叶片轴向力振动性能的参数。该样本组数据如表2所示。

[0070]

表2 叶轮性能样本组数据

[0071][0072][0073]

步骤四:根据步骤三的拟合图像和拟合结果可以得到,r2=0.9249>0.9,响应分布图像如图5所示。分析拟合度图可以评估出响应面精确度,预测值和观测值吻合程度较好,拟合优度高,即表2叶轮数据可作为分析优化的可靠样本。

[0074]

步骤五:根据步骤一~四,设定叶轮效率和欧拉扬程标准函数为优化目标,叶轮效率越高,欧拉扬程标准函数越小,叶轮工作性能越好,设定叶轮扬程11.5m为约束值;多目标优化方式选取nsga

‑ⅱ

;根据样本组的优化变量选取,多目标优化设定叶片三层流面的包角值和厚度分布最大值作为优化变量,具体选取如下:

[0075]

输入参数各分布在一定范围内,轮毂包角分布在41.38~60.62

°

,s1流面包角分布

在44.22~60

°

,轮缘包角分布在33.38~48.62

°

,轮毂最大厚度分布在36.53~43.47mm,s1流面最大厚度分布在65~83mm,轮缘最大厚度分布在94~130mm。nsga

‑ⅱ

优化选取种群容量为16(4的倍数),迭代次数20次,共得到320组叶片拟合结果,针对其中的优化结果进行数值模拟验证。

[0076]

优化结果与模拟结果对比如表3所示,误差分析如下。

[0077]

表3 优化结果与数值模拟验证结果分析

[0078] 叶轮扬程(m)dispersion叶轮效率优化结果11.3980.40689.928%模拟结果11.4110.40090.116%误差分析0.11%1.50%0.21%

[0079]

误差分析小于2%,满足误差要求,表明优化结果具有可靠性。优化模型与原模型对比如图6、7、8和图2、3、4所示,叶轮效率优化了3.39%;欧拉扬程标准函数减小0.4713,优化了54.09%,优化模型振动力级为148.84,与原模型振动力级相比优化了9.79%。通过叶轮轴向力频谱图8可以看出,叶轮轴向力振动性能得到显著改善;通过叶轮的欧拉扬程密度函数分布图可以看出,优化模型的密度函数分布较原模型均匀。综上,确定该结果为最终优化结果,叶轮的欧拉扬程密度函数和标准函数分析具有优化叶轮振动性能的指导意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1