一种多性能协同匹配的轻量化复合材料板簧设计方法与流程

1.本发明涉及一种板簧设计方法,尤其是一种基于多种性能协同匹配技术的轻量化复合材料板簧设计方法,属于车辆悬架设计技术领域。

背景技术:

2.随着经济的快速发展,能源问题和环境问题愈演愈烈,节能和环保已经成为汽车产品重点研究方向,其中轻量化是汽车必然的发展趋势。据统计,钢板板簧重量约占汽车自重的8~9%。在相同刚度的条件下,复合材料板簧重量约为钢板弹簧重量的40%,对汽车的经济性、动力性和舒适性有显著的提升作用。目前,轻量化可通过结构优化、工艺改进与新材料的应用三个途径来实现,其中新材料的应用是最有效措施。因此有必要提出一种切实可行的,实际有效的复合材料板簧的设计方法。在车辆行驶过程中,复合材料板簧主要承受着垂向力、纵向力、弯矩与扭矩作用,因此,在实现复合材料板簧轻量化的同时,还应保证复合材料板簧的可靠性能与减震性能。复合材料板簧的铺层方案对板簧机械性能的影响较大,因而可通过对复合材料板簧铺层工艺参数(包括层数、各层厚度、各层长度)的优化,来实现复合材料板簧的轻量化、可靠性与减震性能。而对铺层工艺参数传统的设计方法主要通过理论计算与试验来确定铺层工艺参数的取值范围,这种方法误差较大,而且采用该方法设计出来的复合材料板簧很难同时保证板簧的轻量化、可靠性与减震性能的要求。因此,提出一种基于多种性能协同匹配技术的轻量化复合材料板簧设计方法,解决确定最优铺层工艺参数精确值与同时满足板簧多种机械性能的问题。

技术实现要素:

3.本发明的目的在于针对现有技术存在的问题,提出一种多性能协同匹配的轻量化复合材料板簧设计方法,用以解决传统方法设计出的复合材料板簧难以同时满足多种机械性能,且复合材料板簧铺层工艺参数缺少明确可行优化方法的问题。

4.本发明的具体技术方案如下:一种多性能协同匹配的轻量化复合板材板簧设计方法,包括如下步骤:

5.步骤1,制备复合材料层合板,并进行材料性能试验;

6.步骤2,根据步骤1的试验结果,对复合材料板材板簧总成结构进行初始设计;

7.步骤3,对复合材料板簧簧身进行初步铺层方案设计;

8.步骤4,对复合材料板簧总成进行三维建模与有限元建模,并对复合材料板簧有限元进行仿真计算;

9.步骤5,采用遗传算法对复合材料板簧的铺层方案优化设计,并对优化方案进行仿真验证分析;

10.步骤6,对复合材料板簧样件试制,并进行性能试验,所述性能试验包括刚度试验、阻尼试验、振动试验与可靠性试验。

11.进一步的,所述步骤1中,选取e玻璃纤维材料作为复合材料层合板中的增强材料

层,选取聚氨酯为基材;并针对复合材料层合板进行机械性能试验,所述机械性能试验包括密度试验、弹性模量试验、伸长率试验及泊松比试验。

12.进一步的,所述e玻璃纤维材料在复合材料层合板中所占的比例为其纤维体积含量,所述纤维体积含量为50%~70%;纤维在基体中的分布形态为纤维排布方向,所述纤维排布方向为40%~60%。

13.进一步的,所述步骤2的具体步骤如下:

14.步骤2.1,根据板簧刚度、动挠度与整车布置要求,确定板簧的自由弧高;

15.步骤2.2,根据板簧轻量化要求,结合步骤1中复合材料层合板的密度,设计板簧簧身的几何结构,包括长度、宽度与厚度,所述簧身在长度方向上呈弧形,且厚度由中心向两端逐渐减小。

16.进一步的,所述步骤3的具体步骤如下:

17.步骤3.1,将复合材料层合板铺层角度均设置为45

°

;

18.步骤3.2,采用matlab遗传算法建立复合材料板簧多目标优化模型,优化变量选择铺层参数,优化目标选择复合材料板簧的刚度、强度和质量;

19.步骤3.3,通过优化计算,确定板簧的铺层区,并确定每个铺层区的截面形状;

20.步骤3.4,根据每个铺层区截面形状与层合板的厚度,确定每个铺层区的铺层数量;

21.步骤3.5,根据每个铺层区的截面形状,确定每块层合板长度。

22.进一步的,所述步骤3.3中,板簧的铺层区是根据板簧簧身的几何结构确定,分别为上表面等长铺层区、中间长度渐变铺层区、下表面等长铺层区与底部等长铺层区。

23.进一步的,每块层合板截面尺寸在上表面等长铺层区及下表面等长铺层区内层合板的末端到中部厚度相等;在中间长度渐变铺层区内层合板的末端到中部厚度应以抛物线规律增加。

24.进一步的,所述步骤4的具体步骤如下:

25.步骤4.1,根据复合材料板簧初始结构,采用catia软件建立复合材料板簧的三维几何模型;

26.步骤4.2,将完成装配后的复合材料板簧总成三维几何模型导入hypermesh软件中进行网格划分,单元类型采用c3d8i单元;

27.步骤4.3,根据步骤1中,复合材料层合板进行的机械性能试验,设置板簧有限元模型的密度、弹性模量、伸长率及泊松比;

28.步骤4.4,进行板簧变形仿真,质量、刚度与阻尼仿真计算;

29.步骤4.5,根据强化道路试验工况,对板簧进行强度与疲劳仿真计算。

30.进一步的,所述步骤5的具体步骤如下:

31.步骤5.1,将中间长度渐变铺层区内的层合板从上往下用序号1—n进行基因编码;

32.步骤5.2,为保证复合材料板簧的可靠性能,上表面等长铺层区预留m1层长铺层,下表面等长铺层区预留m2层长铺层,底部等长铺层区预留m3层短铺层;

33.步骤5.3,定义应力比函数与中间长度渐变铺层区内位置影响因子,应力比表达式为:

[0034][0035]

其中,σi为第i层层合板应力;σ

max

为e玻璃纤维/聚氨酯复合材料的纵向拉伸强度的绝对值;

[0036]

位置影响因子表达式为:

[0037][0038]

其中,li为编码i层合板的长度;

[0039]

步骤5.4,定义适应度函数,其表达式为:

[0040]

ξ=w

σl

[1+(n1+n2)2]

[0041]

其中,n1为各铺层中不满足长短相间规律的铺层数,n2为应力比大于0.2的铺层数;

[0042]

步骤5.5,进行优化计算,确定中间长度渐变铺层内层合板铺层顺序;

[0043]

步骤5.6,根据优化结果修改有限元模型,并进行板簧变形、刚度、阻尼、强度与疲劳仿真。

[0044]

进一步的,所述步骤6的具体步骤如下:

[0045]

步骤6.1,根据复合材料板簧铺层优化方案,试制复合材料板簧样件;

[0046]

步骤6.2,测量复合材料板簧质量,并对复合材料板簧样件进行台架可靠性试验、刚度试验与阻尼试验;

[0047]

步骤6.3,进行道路振动试验与强化路面可靠性试验,检验结果。

[0048]

与现有技术相比,本发明的有益效果为:

[0049]

本发明涉及的一种基于多种性能协同匹配技术的轻量化复合材料板簧设计方法,将非线性有限元分析与遗传优化算法相结合,解决了现有优化技术中迭代计算量大、仿真收敛困难,以及优化结果误差大等问题,本发明提出的设计方法能够提高确定最优铺层工艺参数的精确值,并使复合材料板簧的多种机械性能同时满足要求,具有适用性和可操作性,能够同时实现复合材料钢板弹簧的轻量化、可靠性与减震性能的要求。

附图说明

[0050]

下面结合附图对发明本作进一步的说明。

[0051]

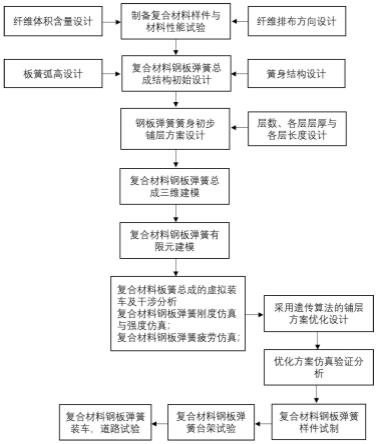

图1为本发明的流程框图。

[0052]

图2为本发明的轻量化复合材料板簧的结构示意图。

[0053]

图3为图2的层合板铺层顺序示意图。

[0054]

附图说明:1-上表面等长铺层区;2-中间长度渐变铺层区;3-下表面等长铺层区;4-底部等长铺层区。

具体实施方式

[0055]

实施例

[0056]

本实施例提供的一种基于多种性能协同匹配技术的轻量化复合材料板簧的设计

方法,其主旨在于,通过对现有轻量化复合材料板簧设计方法的分析,发现目前采用的理论计算与试验方法误差较大,而且采用该方法设计出来的复合材料板簧很难同时保证板簧的轻量化、可靠性与减震性能的要求,通过本发明提供一种基于多种性能协同匹配技术的轻量化复合材料板簧设计方法以解决上述问题。

[0057]

如图1、图2所示,本实施例的基于多种性能协同匹配技术的轻量化复合材料板簧的设计方法,包括如下步骤:

[0058]

步骤1,制备复合材料层合板,并进行材料性能试验。

[0059]

选择e玻璃纤维材料作为复合材料层合板的增强材料,聚氨酯作为基材。纤维体积含量为60%,纤维排布方向为0

°

[0060]

采用hp-rtm工艺制作复合材料层合板,并对复合材料层合板机械性能进行试验,包括密度、弹性模量、伸长率及泊松比。

[0061]

步骤2,根据步骤1的试验结果,对复合材料板材板簧总成结构进行初始设计。

[0062]

步骤2.1,根据板簧刚度、动挠度与整车布置要求,确定板簧弧高为140mm。

[0063]

步骤2.2,根据板簧轻量化要求,结合步骤1中复合材料层合板的密度,设计板簧簧身的几何结构如图2所示。

[0064]

步骤3,对复合材料板簧簧身进行初步铺层方案设计。

[0065]

步骤3.1,为了方便工艺实施,将复合材料层合板铺层角度均设置为45

°

。

[0066]

步骤3.2,采用matlab遗传算法建立复合材料板簧多目标优化模型,优化变量选择铺层参数,优化目标选择复合材料板簧的刚度、强度和质量。

[0067]

步骤3.3,通过优化计算,确定板簧的铺层区,并确定每个铺层区的截面形状。其中,铺层区域分为四个区域,分别为上表面等长铺层区1、中间长度渐变铺层区2、下表面等长铺层区3与底部等长铺层区4。当板簧为展平状态时,上表面等长铺层区、下表面等长铺层区与底部等长铺层区为矩形,中间长度渐变铺层区为梯形。

[0068]

步骤3.4,根据每个铺层区截面形状与层合板的厚度,确定每个铺层区的铺层数量。其中,上表面等长铺层区层数为7层,中间长度渐变铺层区的层数为33层,下表面等长铺层区层数为12层,底部等长铺层区的层数为5层。

[0069]

步骤3.5,根据每个铺层区的截面形状,确定每块层合板长度。

[0070]

步骤4,对复合材料板簧总成进行三维建模与有限元建模,并对复合材料板簧有限元进行仿真计算。

[0071]

步骤4.1,根据复合材料板簧初始结构,采用catia软件建立复合材料板簧的三维几何模型。

[0072]

步骤4.2,将完成装配后的复合材料板簧总成三维几何模型导入hypermesh软件中进行网格划分,单元类型采用c3d8i单元。

[0073]

步骤4.3,根据步骤1中复合材料层合板进行的机械性能试验,设置板簧有限元模型的密度、弹性模量、伸长率及泊松比。

[0074]

步骤4.4,进行板簧变形仿真,质量、刚度与阻尼仿真计算,并与相同刚度的钢板弹簧进行比较,对比结果见表1,复合材料板簧最大变形量为166.6mm,超出钢板弹簧12mm,复合材料板簧存在运动干涉分析;复合材料板簧质量为68.5kg,相比钢板弹簧,整车质量降低了84kg;复合材料板簧阻尼系数为0,054,较钢板弹簧有大幅度提升,有利于悬架减振性能。

[0075]

表1变形、质量与阻尼对比结果

[0076]

项目最大变形(mm)质量(kg)刚度(n/mm)阻尼系数复合材料板簧166.568.5118.50.054钢板弹簧154.5152.5118.30.013

[0077]

步骤4.5,根据强化道路试验工况,对板簧进行强度与疲劳仿真计算,并与相同刚度的钢板弹簧进行比较,对比结果见表2,相比钢板弹簧,复合材料板簧强度与疲劳寿命都有所下降,存在可靠性风险,因此,需要对复合材料板簧进行优化。

[0078]

表2强度与疲劳寿命对比结果

[0079][0080]

步骤5,采用遗传算法对复合材料板簧的铺层方案优化设计,并对优化方案进行仿真验证分析。

[0081]

步骤5.1,将中间长度渐变铺层区内的层合板从上往下用序号1~33进行基因编码.

[0082]

步骤5.2,为保证复合材料板簧的可靠性能,上表面等长铺层区预留7层长铺层,下表面等长铺层区预留12层长铺层,底部等长铺层区预留5层短铺层。

[0083]

步骤5.3,定义应力比函数与中间长度渐变铺层区内位置影响因子,应力比表达式为:

[0084][0085]

其中,σi为第i层层合板应力;σ

max

为e玻璃纤维/聚氨酯复合材料的纵向拉伸强度的绝对值。

[0086]

位置影响因子表达式为:

[0087][0088]

其中,li为编码i层合板的长度。

[0089]

步骤5.4,定义适应度函数,其表达式为:

[0090]

ξ=w

σl

[1+(n1+n2)2]

[0091]

其中,n1为各铺层中不满足长短相间规律的铺层数,n2为应力比大于0.2的铺层数。

[0092]

步骤5.5,进行优化计算,确定中间长度渐变铺层内层合板铺层顺序,如图3所示。步骤5.6,根据优化结果修改有限元模型,并进行板簧变形、刚度、阻尼、强度与疲劳仿真,结果如表3所示,优化状态复合材料板簧变形约等于钢板弹簧变形,优化前后复合材料板簧的刚度与阻尼基本保持不变;强度与疲劳仿真,结果如表4所示,优化状态复合材料板簧的强度与疲劳寿命有大幅度提升,其强度与疲劳寿命超过钢板弹簧。

[0093]

表3变形、刚度与阻尼优化对比结果

[0094]

项目最大变形(mm)刚度(n/mm)阻尼系数优化前复合材料板簧166.5118.50.054优化后复合材料板簧153.5118.20.052钢板弹簧154.5118.30.013

[0095]

表4强度与疲劳寿命优化对比结果

[0096][0097]

步骤6,对复合材料板簧样件试制,并进行性能试验。该性能试验包括刚度试验、阻尼试验、振动试验与可靠性试验。

[0098]

步骤6.1,根据复合材料板簧铺层优化方案,试制复合材料板簧样件。

[0099]

步骤6.2,测量复合材料板簧质量,并对复合材料板簧样件进行台架可靠性试验、刚度试验与阻尼试验,刚度试验与阻尼试验,变形、质量、刚度、阻尼的试验与仿真对比结果如表5所示,强度与疲劳寿命仿真与试验结果如表6所示,仿真与试验吻合度均大于90%,说明复合材料板簧有限元建模方法准确,复合材料板簧设计方法有效。

[0100]

表5变形、质量、刚度与阻尼仿真与试验对比结果

[0101]

项目最大变形(mm)质量(kg)刚度(n/mm)阻尼系数仿真结果154.568.5118.30.013试验结果158.673.5123.50.012吻合度97.4%93.2%95.8%92.3%

[0102]

表6强度与疲劳寿命仿真与试验对比结果

[0103][0104]

步骤6.3,进行道路振动试验与强化路面可靠性试验,并与钢板弹簧状态进行对比,对比结果如表7所示,相比钢板弹簧,复合材料板簧减震性能提升13.4%,可靠性能提升11.2%。

[0105]

表7振动与道路可靠性试验对比结果

[0106]

项目最大加速度(m/s2)失效里程(km/h)复合材料板簧5.438654

钢板弹簧6.277783

[0107]

除上述实例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1