基于机器学习聚类分析的构件性能优化设计方法及系统

1.本发明涉及材料结构性能优化设计的技术领域,具体地,涉及一种基于机器学习聚类分析的构件性能优化设计方法及系统。

背景技术:

2.将正确的材料部署于正确的位置,是高性能构件优化设计的基本原则,也是最终目标。随着全球“碳达峰,碳中和”愿景的提出,各行各业都对结构轻量化、高性能提出了更高的要求,尤其是运载交通领域,如航空航天,车辆运载等产业。如何设计优化工程材料在高性能构件上的部署,快速、精确获得满足服役要求的高性能零件设计,甚至达到更优性能以胜任更严酷的服役环境是材料结构一体化设计制造实现的关键技术。拓扑优化在设计上是对结构几何形状进行减材的一种轻量化思路,但在很多情况下,结构几何尺寸有着较多约束条件,难以充分实现优化,甚至难以实现最终性能指标。事实上,同一构件上不同位置在服役过程中需要的材料性能并不相同,因此,构件的高性能设计还需要考虑如何在确定的几何形状下,充分利用不同材料微观组织及材料性能在构件上的部署,达到构件性能最优化,从而为制造工艺的设计和实施提供关键依据。

3.从理论上可以分析,当构件上每一处位置所部署的材料在该处服役时对整体性能贡献都最高,那么零件的整体性能就会达到最佳,从而提高构件性能或满足服役需求。众所周知,每一种材料在不同的制造工艺下都有其独特的微观结构,决定了其综合性能和用途。因此,如果可以根据构件服役要求,充分利用不同材料综合性能特点实现最优部署,就能够实现构件性能的最优化。目前纤维增强树脂材料以及扩散连接等工艺已经可以完成聚合物,金属,陶瓷等不同材料间的高质量接合,通过改变纤维角度或者局部压力温度也可以分别调控纤维增强树脂材料和金属陶瓷的微观结构,从而实现对宏观结构的细观材料组织的调控成型。在塑性成型领域,不同的热力加载会造成金属材料不同的微观结构和损伤特性,使成型后的金属材料具有不同的综合性能,通过热力条件的调控,也可实现不同金属组织结构的获取。当构件承受复杂载荷时,有可能的情况是各个位置上每一个材料点所需性能是不一样的,每一处都需要不同的材料性能和相应的微观结构,需要合理且高效的优化方法实现构件内不同性能区域的划分和材料性能匹配。

4.聚类分析是一种有效的无监督归类机器学习算法,根据一定标准,通过将相似的对象分到同一个簇中,可以合并同类项以简化分析,包括k-均值,均值漂移,凝聚层次等聚类算法。而对于受相同载荷的一定几何结构,都存在着特征量,例如可以认为相近应变,位移分布趋势的区域所承受的载荷是类似的,将其集群为一个区域,该区域可以赋予相同的材料性能模型,对应制造成型中相同的纤维角度或是金属陶瓷组织。目前聚类分析机器学习算法已被广泛应用于通信管理行业,并逐步开始应用于力学计算以及优化设计领域。

5.公开号为cn113168891a的中国发明专利文献公开了一种用于材料系统的设计优化和/或性能预测的数据驱动的表示和聚类离散化方法及系统及其应用。所述方法包括:生成所述材料系统在多个尺度上的表示,其中,某一尺度上的所述表示包括在所述尺度上作

为所述材料系统的构建块的微观结构体积单元(mve);向mve提供输入;收集根据预先定义的一组材料属性和边界条件由所述材料系统的材料模型计算出的所述mve的响应场数据;将机器学习应用于所收集的数据,以生成聚类;计算每个聚类与每个其他聚类的相互作用张量;以及使用所生成的聚类和所计算的相互作用对控制偏微分方程进行求解,以得出可用于所述材料系统的多尺度模型中的迭代方案中的响应预测。将聚类分析应用于多尺度计算,有效降低了计算复杂性,提高了计算效率;

6.公开号为cn113239457a的中国发明专利文献公开了一种基于灰聚类算法模型的多工况车架拓扑优化方法,采用灰聚类算法模型将结构初步拓扑优化后伪密度单元集合a,依据单元与结构的关联性将集合a中的样本组进行聚类,根据具体实际工程情况确定聚类指标,进而将集合a划为删除的单元集合b和保留单元集合c;对样本中的难聚类单元按照距力传递路径的远近选取阈值进行过滤分类处理后进行灰聚类分析,进而将a划分为删除单元集合b或保留单元集合c,并以车架为实施载体本发明的具体步骤。基于灰聚类分析,对车架进行了拓扑优化,提高了其可制造性。

7.公开号为cn112711448a的中国发明专利文献公开了一种基于agent技术的并行构件组装及性能优化方法,其步骤为:通过agent管理系统生产了具有不同功能的agent;构件连接agent负责构件接口的粘合和数据重分布,构件执行agent和资源管理agent相互协作,把构件部署在满足要求的计算节点上;定义了4种不同的构件自适应策略,不同的构件自适应agent、构件执行agent和资源管理agent相互合作,针对平台计算资源的不同情况,完成构件的自适应过程,提高了构件的性能。

8.针对上述中的相关技术,发明人认为上述方法在复合材料结构优化设计方面,目前还鲜有应用,材料利用率较低、造成资源浪费,产品性能较弱,但本领域确实需更高效,更合理的设计方式,以提高材料利用率,从根本上减少资源浪费,增强产品性能。

技术实现要素:

9.针对现有技术中的缺陷,本发明的目的是提供一种基于机器学习聚类分析的构件性能优化设计方法及系统。

10.根据本发明提供的一种基于机器学习聚类分析的构件性能优化设计方法,包括以下步骤:

11.特征量获取步骤:对目标进行处理,获得目标的特征量;

12.聚类分析步骤:针对特征量进行聚类分析,得到目标的多个聚类集群;

13.优化步骤:选择材料性能模型对聚类集群进行优化,得到目标的材料部署结果。

14.优选的,该方法还包括验证步骤:根据材料部署结果,设计制造工艺,完成目标的性能实验验证。

15.优选的,在所述特征量获取步骤中,针对目标结构对目标进行仿真建模,对仿真建模后的目标划分单元,对仿真建模后的目标赋予均质体属性,对赋予均质体属性的目标施加实际载荷,计算获得目标的特征量。

16.优选的,在所述聚类分析步骤中,根据特征量分布梯度情况选定集群数量,针对特征量进行聚类分析,根据特征量数值、选定的集群数量以及聚类算法,将特征量划分为不同的特征量数值区间,将不同的特征量数值区间对应的单元划为不同的聚类集群。

17.优选的,在所述优化步骤中,根据实际工艺及材料情况,提供多种通过制造工艺能够实现的材料性能模型。

18.优选的,在所述优化步骤中,根据目标结构的设计要求指定优化标准,进行优化迭代计算,分别对各聚类集群变换材料性能模型,获得目标结构下满足指定优化标准的目标的材料部署结果。

19.优选的,该方法还包括重设步骤:若不满足指定优化标准,则返回聚类分析步骤,重新设定集群数量。

20.优选的,所述特征量表示均质结构在实际载荷下的特征响应,所述特征量包括但不限于应变、位移和温度。

21.优选的,所述聚类分析使用的聚类算法包括k-均值聚类、均值漂移聚类、基于密度的聚类、基于高斯混合模型的最大期望聚类和凝聚层次聚类。

22.根据本发明提供的一种基于机器学习聚类分析的构件性能优化设计系统,包括如下模块:

23.特征量获取模块:对目标进行处理,获得目标的特征量;

24.聚类分析模块:针对特征量进行聚类分析,得到目标的多个聚类集群;

25.优化模块:选择材料性能模型对聚类集群进行优化,得到目标的材料部署结果。

26.与现有技术相比,本发明具有如下的有益效果:

27.1、本发明可以快速高效实现“正确的材料部署于构件正确的位置”,提出了一种构件性能优化设计新方法,进一步拓展了材料结构的可设计性;

28.2、本发明解决了仅仅依靠构件结构设计无法满足服役性能目标的难题,可实现在确定结构条件下大幅提高零件服役性能;

29.3、本发明基于聚类分析机器学习算法,将难以实现的“构件每一个位置部署最合适材料”原则简化,对于一定构件,将相似特征量区域聚类集群,认为同一集群区域所需性能是相近的,可以选择部署同一类型材料,大大减少优化变量和设计域,提出了一套切实可行的优化方法;

30.4、本发明基于聚类分析机器学习算法,聚类集群结果和构件多工况复杂问题互相联系,可将复杂的构件服役性能设计问题简化并获得可靠的设计方案;

31.5、本发明提供的设计思路适用性广,可应用于力学,传热,电磁等结构设计领域;

32.6、本发明基于虚拟验证技术,无需大量反复的试错实验,可由计算机提供合理的参考参数,节省了设计时间与成本;

33.7、本发明属于结构优化设计方法,不限材料种类,凡可基于胶接固化,扩散连接等已有可行方法进行整体成型的材料均可适用该方法,通用性较好。

附图说明

34.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

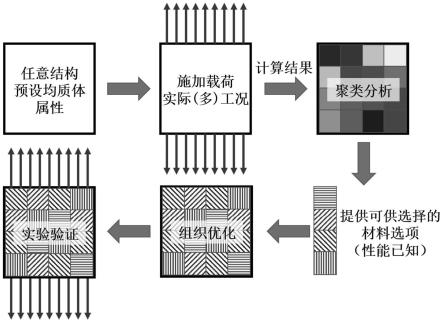

35.图1为本发明的优化设计流程示意图;

36.图2为本发明实施例1的结构尺寸与加载方式示意图;

37.图3为本发明实施例1的应变分量计算结果;

38.图4为本发明实施例1的4个集群分区结果;

39.图5为本发明实施例1的各区纤维角度优化结果;

40.图6为本发明实施例1,对比例1,对比例2的位移载荷曲线仿真结果;

41.图7为本发明实施例2的加载方式示意图;

42.图8为本发明实施例2的应变分量计算结果;

43.图9为本发明实施例2的1,4,8,16个集群分区结果。

具体实施方式

44.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

45.本发明实施例1公开了一种基于机器学习聚类分析的构件性能优化设计方法,提供了基于聚类分析的复合材料构件优化设计方法,参照图1所示,叙述了基于聚类分析的复合材料构件优化设计过程。

46.特征量获取步骤:对目标进行处理,获得目标的特征量。针对目标结构对目标进行仿真建模,对仿真建模后的目标划分单元,对仿真建模后的目标赋予均质体属性,对赋予均质体属性的目标施加实际载荷,计算获得目标的特征量。特征量表示均质结构在实际载荷下的特征响应,所述特征量包括但不限于应变、位移和温度。

47.针对已定的目标结构(复合材料构件)进行仿真建模并划分网格,赋予均质体属性,施加实际载荷,计算获得特征量以及对应单元编号及坐标。实际载荷根据设计要求确定,例如所设计的防撞梁结构需要能够承载8000n载荷,即对模型施加8000n载荷。特征量表示均质结构在实际载荷下的特征响应,包括但不限于应变,位移,温度。赋予均质体属性,反映特征量分布趋势。

48.聚类分析步骤:针对特征量进行聚类分析,得到目标的多个聚类集群。根据特征量分布梯度情况选定集群数量,针对特征量进行聚类分析,根据特征量数值、选定的集群数量以及聚类算法,将特征量划分为不同的特征量数值区间,将不同的特征量数值区间对应的单元划为不同的聚类集群。聚类分析使用的聚类算法包括k-均值聚类、均值漂移聚类、基于密度的聚类、基于高斯混合模型的最大期望聚类和凝聚层次聚类。

49.根据特征量分布梯度情况及实际需要,选定集群数量,针对特征量进行聚类分析,将相似特征量所对应的单元聚类分区表征为相同材料性能聚类集群。相似特征量是由聚类分析将单元聚类分区,简单来说即,根据特征量数值,选定的集群数量以及聚类算法,将特征量划分为不同区间,一个特征量数值区间内所对应的单元划归为一个集群。聚类算法,包括k-均值聚类、均值漂移聚类、基于密度的聚类、基于高斯混合模型的最大期望聚类和凝聚层次聚类,且择一使用。聚类算法根据多工况问题,对不同工况下的特征量进行聚类分析,获得多工况的集群结果,后续进行同时满足不同工况的针对性优化。

50.优化步骤:选择材料性能模型对聚类集群进行优化,得到目标的材料部署结果。根据目标结构的设计要求指定优化标准,进行优化迭代计算,分别对各聚类集群变换材料性能模型,获得目标结构下满足指定优化标准的目标的材料部署结果。

51.根据实际工艺及材料情况,提供多种可通过制造工艺实现的材料性能模型,例如不同宏观本构模型或微观代表性体积单元模型及其性能参数,优化时聚类集群将从中选择不同材料性能模型;材料种类包括(可进行一体成型的)纤维增强树脂、金属或陶瓷;纤维增强树脂中的树脂包括酚醛树脂、聚醚醚酮树脂、环氧树脂、双马来酰胺树脂或聚酰亚胺树脂;纤维增强树脂中的纤维包括碳纤维、玻璃纤维、硅硼氮纤维、玄武岩纤维、氧化铝纤维、硼纤维、天然苎麻纤维或竹纤维;金属包括钢、钛合金、铝合金、镁合金或锌合金;陶瓷包括硅酸铝陶瓷或石英陶瓷。

52.根据设计要求指定优化目标(优化标准),进行优化迭代计算,不断变换各集群区域材料性能模型(各集群区域分别对应的材料性能模型)或改变集群数量,获得该结构(目标结构)下最优或满足设定性能目标的材料部署结果。例如所设计的防撞梁结构需要能够承载8000n载荷,设计要求即为所设计的防撞梁结构需要能够承载8000n载荷。例如所设计的防撞梁结构需要能够承载8000n载荷,优化目标即为所设计的防撞梁结构需要能够承载8000n载荷。优化标准包括目标结构下最优。所述优化过程为离散优化问题,需要使用全局探索优化方法,包括退火算法、遗传算法和粒子群算法,且择一使用。优化过程,可以采用逐层优化法进行迭代,具体步骤为,聚类分析归类1个集群进行优化收敛至最优解,接着,聚类分析归类2个集群,并将先前得到的最优解赋予这两个集群,在此基础上继续迭代收敛至最优组合,以此类推。结构仿真优化中的零件模型以及加载边界条件根据实际目标产品进行确定。

53.重设步骤:若不满足指定优化标准,则返回聚类分析步骤,重新设定集群数量。

54.验证步骤:根据材料部署结果,设计制造工艺,完成目标的性能实验验证。根据优化结果,设计制造工艺,完成性能实验验证。例如所设计的防撞梁结构需要能够承载8000n载荷,性能实验验证即为实际实验中对成型的防撞梁结构加载8000n载荷,验证其是否能够承载。例如预浸料成型的碳纤维复合材料层合板是通过铺贴不同角度的预浸料,最后一起热压成型,来达成改变各位置材料性能的目的;金属可以通过扩散连接结合在一起,例如,如果优化结果为钢板上局部区域需要镁材料,则设计制造工艺,通过扩散连接将镁和钢热压成一体。

55.本发明是合理的,优越的材料配置和复合材料结构设计方法。针对2mm厚度,长200mm,宽36mm,孔径6mm的碳纤维复合材料开孔板,参考astm d5766标准,结构尺寸与加载方式如图2所示,所提供材料为t700碳纤维增强环氧树脂,单层厚度0.25mm,共铺放8层,材料属性由纤维角度变化而发生变化,采用跨尺度损伤分析方法进行计算,所用纤维模量为290gpa,强度为4800mpa,树脂模量为3gpa,强度为43mpa。

56.首先赋予结构均质体属性进行拉伸,由abaqus软件计算获得6个应变分量分布,如图3所示,其中e13,e23均为0。基于这些数据,使用k-均值聚类分析机器学习算法进行聚类,平面内聚类为4个集群区域,如图4所示。对于8层纤维增强树脂复合材料层合板,为保证工艺质量,采用对称铺层,所以厚度方向上可供调整的铺层为4层,且各层内还存在4个面内集群,因此共有4*4=16个优化区域。

57.由于纤维增强树脂复合材料各向异性特性,其性能会随着纤维角度变化而发生变化,因此以15

°

为间隔,提供

±

75

°

,

±

60

°

,

±

45

°

,

±

30

°

,

±

15

°

,0

°

,90

°

等角度作为优化选项,以赋予集群区域纤维角度方向,优化目标是使碳纤维复合材料开孔板单向拉伸强度与

延伸率最大,优化算法采用isight软件提供的自适应模拟退火算法(adaptive simulated annealing algorithm,asa),进行isight-abaqus联合计算。

58.对比例1:常规的优化方法只能考虑厚度方向上的各个铺层,所以优化对象为4层铺层,同样以

±

75

°

,

±

60

°

,

±

45

°

,

±

30

°

,

±

15

°

,0

°

,90

°

等角度作为优化选项,赋予各铺层纤维角度方向,优化目标是使碳纤维复合材料开孔板单向拉伸强度与延伸率最大,优化算法采用isight提供的自适应模拟退火算法(adaptive simulated annealing algorithm,asa),基于跨尺度损伤分析方法进行计算,进行isight-abaqus联合计算。

59.对比例2:(0

°

)8单向带与(45

°

/90

°

/-45

°

/0

°

)s准各向同性层合板是两种常见的铺层结构,其中下标8代表8层,下标s代表对称铺层,后者被广泛用于各类工程结构,可以作为优化结果的参考,因此同样基于跨尺度损伤分析方法进行计算,采用abaqus进行计算。

60.结果对比:优化计算收敛后,实施例1所得各区域角度优化结果如图5所示,对比例1优化结果为(0

°

/-15

°

/-15

°

/0

°

)s,实施例1,对比例1,对比例2所得的位移载荷曲线如图6所示,可以看出,基于聚类分析分区后再进行优化获得的结果性能最优,同种优化算法下,极限载荷较(0

°

)8单向带提升22.7%,较(45

°

/90

°

/-45

°

/0

°

)s准各向同性层合板提升100%,极限位移达2.35mm,延伸率较(0

°

)8单向带提升57%,材料性能利用率显著提升;而常规的铺层优化所得结果的延伸率虽较(0

°

)8单向带提升36%,但极限载荷略低于(0

°

)8单向带,效果远不及前者。0

°

laminates表示单向铺层;quasi-isotropic laminates表示准各向同性铺层;optimized laminates表示优化铺层;comparative example 1表示对比例1;example 1表示实施例1;load表示载荷;displacement表示位移。

61.本发明实施例1还公开了一种基于机器学习聚类分析的构件性能优化设计系统,包括如下模块:特征量获取模块:对目标进行处理,获得目标的特征量。聚类分析模块:针对特征量进行聚类分析,得到目标的多个聚类集群。优化模块:选择材料性能模型对聚类集群进行优化,得到目标的材料部署结果。

62.本发明实施例2还公开了一种基于机器学习聚类分析的构件性能优化设计方法,本发明可以考虑多工况问题。对于实际工程应用,单一结构往往需要承受不同工况载荷,并同时满足使用要求。如图7所示为同一开孔板所需承受的两种载荷。首先赋予结构均质体属性进行拉伸,由abaqus计算获得6个应变分量分布,如图8所示,其中e13,e23均为0。基于这些数据,使用k-均值聚类分析机器学习算法进行聚类,平面内分别聚类为1,4,8,16个集群区域,如图9所示。

63.可以看出,较单向拉伸的集群结果(图4),计算了两个工况的集群分区更为均匀,以同时满足多工况性能要求。而由于开孔板结构在孔边存在应变集中,因此根据梯度变化,孔边分区密集。而随着集群数量提高,分区范围扩大,结构各处所需性能区分更为细致。集群数量越大,基于此进行优化得到的结果性能会越好,逐渐收敛于某一最优值,但计算成本也会逐渐提升。

64.本发明提供的一种基于机器学习聚类分析的构件性能优化设计方法及系统,依据“正确的材料部署于构件正确的位置”原则,提出了构件分区、材料结构和对应性能的寻优设计方法,实现构件最优材料部署,大幅提升构件性能设计寻优速度、减少计算成本,达到更轻更强等高性能目的,为高性能零件制造工艺的实施提供关键依据,包括以下步骤:针对一定的目标结构进行仿真建模并划分网格,赋予均质体属性,施加实际载荷,计算获得特征

量以及对应单元编号及坐标;根据特征量分布梯度情况及实际需要,选定集群数量,针对特征量进行聚类分析,将相似特征量的单元聚类分区表征为相同材料性能集群;根据实际工艺及材料情况,提供多种可通过制造工艺实现的材料性能模型,例如不同宏观本构模型或微观代表性体积单元模型及其性能参数,优化时聚类集群区域将从中选择不同材料性能模型;根据设计要求指定优化目标,进行优化迭代计算,不断变换各集群区域材料性能模型或改变集群数量,获得该结构下最优或满足设定性能目标的材料部署结果;根据优化结果,设计制造工艺,完成性能实验验证。

65.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

66.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1